薄壁金屬圓管撕裂消能研究

程海帆,董美伶,劉志剛,張紹理,高水德

(1. 吉林省交通規劃設計院,吉林 長春 130021;2. 北京深華達交通工程檢測有限公司,北京 102208)

?

薄壁金屬圓管撕裂消能研究

程海帆1,董美伶2,劉志剛2,張紹理2,高水德2

(1. 吉林省交通規劃設計院,吉林 長春 130021;2. 北京深華達交通工程檢測有限公司,北京 102208)

采用臺車碰撞實驗方法對金屬圓管撕裂消耗能量與圓管撕裂長度間對應關系進行了研究。結果表明:金屬圓管撕裂長度隨圓管撕裂能量的增加呈增長趨勢,且當臺車速度增加至39.81 km/h,撕裂消能能量增加至36 681 J后,金屬圓管撕裂長度呈線性增長趨勢,增長系數即中間變量Fp≈30 kN;由金屬圓管撕裂過程中應力變化情況可知,在軸向壓力的作用下,殘余變形模態向內卷曲,具有良好的撕裂消能作用,且隨著臺車初始速度增加,峰值載荷逐漸減小。

交通運輸工程;撕裂消能;防護裝置;臺車碰撞;應力

近年來,隨著我國交通事業的不斷發展,交通安全防護消能裝置研究逐漸增加。薄壁金屬圓管撕裂耗能因其良好的吸能特點,作為消能機理應用于可導向防撞墊、輔助阻尼式避險車道等裝置的結構設計中[1-2]。

各國學者對金屬圓管撕裂卷曲的破壞機理,金屬材料對吸能能力的影響,以及方管開裂卷曲的變形機理和消能能力等進行了相應的研究[3-4]。但是都存在一定的局限性,對于防護裝置設計過程中所需金屬圓管撕裂耗能與撕裂長度間對應關系研究較少,無法滿足實際工作要求。考慮到金屬圓管撕裂耗能與撕裂長度間對應關系在工程結構設計中的重要地位,有必要對其進行深入研究。

筆者采用臺車碰撞實驗的方法,在金屬圓管材料、壁厚和尺寸均不變的情況下,對相同質量、不同速度的臺車進行碰撞實驗分析[5]。實驗過程中記錄了圓管撕裂過程所受沖擊力時程曲線、金屬圓管撕裂長度,得到試件的殘余變形模態。

1 理論分析

1.1 能量轉化分析

臺車與金屬圓管碰撞過程直至靜止過程中,臺車動能轉化為金屬圓管撕裂消耗的能量、金屬圓管彎曲消耗的能量、臺車受到地面摩擦產生的能量和碰撞過程中產生的熱能等。與金屬圓管撕裂消耗能量相比其余能量消耗動能很小,可以忽略不計。考慮到筆者的研究目的,將金屬圓管撕裂耗能近似于臺車初始動能。

為研究金屬圓管撕裂消能能量與撕裂長度間的關系,在研究中引入中間量近似平均作用力Fp。金屬撕裂過程中消耗能量為Ws,根據式(1)計算:

Ws=Fp·s

(1)

式中:Fp為近似平均作用力;s為試件軸向位移。

金屬圓管撕裂耗能近似于臺車初始動能,則:

Ws=mv2

(2)

式中:m為臺車質量;v為臺車初始速度。

根據相關實驗研究發現:金屬圓管撕裂耗能一定時,金屬圓管撕裂長度不發生變化。研究過程中臺車質量一定,通過改變臺車初始碰撞速度來改變臺車初始動能即金屬圓管撕裂耗能,并分別繪制金屬圓管撕裂長度s和平均作用力Fp與金屬圓管撕裂消能能量間變化曲線。

1.2 數據誤差分析

由于每組數據組合僅進行3次實驗,選擇Q值檢測法進行誤差分析。具體步驟如下:

1)把測得的數據由小到大排列:x1,x2,…,xn-1,xn。其中:x1和xn為可疑值。

2)將可疑值與相鄰的一個數值的差,除以最大值與最小值之差(常稱為極差),所得的商即為Q值,即:

Q=(x2-x1)/(xn-x1) 檢測x1

(3)

Q=(xn-xn-1)/(xn-x1) 檢測xn

(4)

根據測定次數n和要求的置信度Qp(測定值出現在某一范圍內的概率,查表1可獲得Qp)。

3)將Q值與Qp比較,若Q>Qp,則可疑值應舍棄;否則,應保留。

表1 置信度對照

本次實驗要求置信水平為90%,每組實驗進行3次,根據表1可以得出,Q=0.90。根據相關步驟進行計算,排除誤差較大組合。在有限次測量情況下,算術平均值是真值的最佳估計值,見式(5):

(5)

1.3 COD準則分析

金屬圓管撕裂屬于彈塑性斷裂問題,可用COD(Crack Opening Displacement)準則來描述。COD斷裂準則為:當裂紋尖端張開位移δ達到臨界值δc時,裂紋啟裂[6]。即:

δ=δc

(6)

金屬圓管撕裂過程中,當裂縫尖端處張開位移COD達到臨界位移值δc時裂口產生,δc與圓管壁厚、材料斷裂應變及應力分布等因素有關。為簡化計算,近似采用δc=T,T為金屬圓管壁厚[7-8]。由此可得撕裂能為:

Wt=∫VσYεθdV

(7)

又因:

(8)

所以撕裂能為:

Ws=∫sσY2πrTεθds=σYnT2s

(9)

本次實驗過程中僅對圓管撕裂耗能進行研究,根據刀具形狀對撕裂能進行系數調整[9-10]。最終得到撕裂耗能為:

(10)

式中:μ為摩擦系數,μ=0.2;α為刀具夾角;σY為屈服極限;n為裂口個數;s為試件軸向位移。

2 實驗試件及實驗裝置

實驗試件選取同批鋼材中長為1 000 mm,外徑d=50 mm,壁厚t=3.0 mm的無縫圓鋼管,所用材料為Q235普通碳素鋼。Q235普通碳素鋼的彈性模量為200 GPa,密度為7 850 kg/m3,泊松比為0.3,屈服強度為0.235 GPa。

所用實驗試件與特質刀具接觸端沿圓管軸線方向均勻設置4個預留槽,用以誘導撕裂卷曲變形。實驗所用刀具采用45號鋼加工,刀具進行熱處理后置于固定裝置上。測力傳感器安裝于刀具后方,采用螺紋連接。

實驗所用臺車空車質量為600 kg,臺車通過重錘系統加速。根據重錘提升高度與臺車質量關系公式,計算達到設計初始速度要求所需的提升高度。利用光電測速儀測量實驗臺車實際初始速度,撕裂過程中金屬圓管所受沖擊力時程曲線利用測力傳感器記錄。

3 實驗結果分析

本次實驗采用拉力傳感器對金屬圓管撕裂過程中所受反力進行測量,所以所得數據為負值。圖1為碰撞完成后各試件的撕裂卷曲殘余模態;圖2為不同臺車初始速度試件的應力-時間變化曲線。

圖1 試件撕裂殘余模態

圖2 不同速度的應力變化曲線

由圖1、圖2可以看出,當圓管受到軸向壓力作用后,首先將沿刀具表面移動,使圓管管壁發生周向擴張,此時載荷迅速增加,臺車初始速度為10.45~25.83 km/h,能量為2 526~15 447 J時,此荷載為整個過程中阻尼力輸出峰值;然后,圓管開始進行撕裂卷曲,此時載荷在一個較為穩定值范圍內波動變化;臺車初始速度為29.87~54.62 km/h時,阻尼最大值出現在能量消耗最終階段,此荷載也為整個撕裂過程中的阻尼力輸出峰值。

根據式(5),對所得數據進行誤差分析,得數據如表2。為了進一步研究增加過程中的變化趨勢,引入中間變量近似平均作用力Fp。

表2 誤差分析后數據結果

(續表2)

臺車初始速度/(km·h-1)臺車初始能量/J圓管撕裂長度/mm近似平均作用力Fp/kN49.10558061855.3329.5854.62657602225.1129.55

對表2中數據分析后發現,金屬圓管撕裂長度隨圓管撕裂消耗能量的增加而逐漸增加,變化曲線如圖3。

圖3 圓管撕裂長度變化曲線

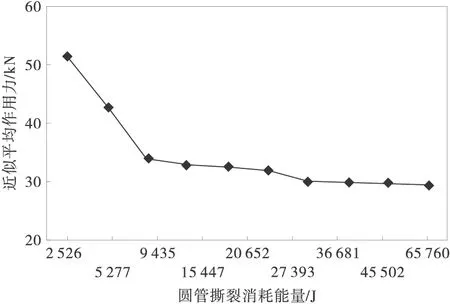

根據表2中近似平均作用力Fp數值,繪制金屬圓管撕裂消耗能量與近似平均作用力Fp關系曲線,如圖4。

圖4 近似平均作用力變化曲線

從圖4中可以看出,隨圓管撕裂消耗能量增加平均作用力Fp逐漸降低。當臺車初始速度增加至39.81 km/h,撕裂消能能量至36 681 J后,平均作用力Fp在能量繼續增加的過程中保持不變。所以可以推斷出:當臺車速度增加至39.81 km/h,撕裂消能能量至36 681 J后,金屬圓管撕裂消耗能量與金屬圓管撕裂長度呈線性增長趨勢,增長系數即中間變量Fp≈30 kN。

由式(10)可以看出,當金屬圓管材料及尺寸參數相同時,各階段近似平均作用力應為定值,見式(11):

(11)

通過分析實驗數據發現,近似平均作用力Fp是隨能量發生變化的,但隨著能量的增加逐漸趨于穩定,最終保持不變。

4 結 論

1)金屬圓管撕裂長度隨圓管撕裂能量的增加呈增長趨勢。當臺車速度增加至39.81km/h,撕裂消能能量至36 681J后,呈線性增長趨勢,增長系數即中間變量Fp≈30kN。

2)金屬圓管在軸向壓力的作用下,殘余變形模態向內卷曲,具有良好的撕裂消能作用,隨著臺車初始速度增加,峰值載荷逐漸減小。

[1] 劉建勛,唐輝,張翼峰,等.半剛性雙波護欄與雙條半剛性護欄防撞性能仿真對比[J].重慶交通大學學報:自然科學版,2012,31(2):279-282.LiuJianxun,TangHui,ZhangYifeng,etal.Crashworthinesssimulationcomparisonbetweensemi-rigiddouble-waveguardrailsanddouble-barsemi-rigidguardrail[J].JournalofChongqingJiaotongUniversity:NaturalScience,2012,31(2):279-282.

[2] 趙圓,姚紅云,閆冬梅,等.高速公路車輛行駛安全度評價模型研究[J].重慶交通大學學報:自然科學版,2012,31(4):846-851. Zhao Yuan,Yao Hongyun,Yan Dongmei,et al.Analysis of traffic safety evaluation model for expressway [J].Journal of Chongqing Jiaotong University:Natural Science,2012,31(4):846-851.

[3] 王蕊,秦慶華,程國強,等.壁厚對金屬圓管撕裂卷曲耗能影響的研究[J].力學學報,2005,37(2):244-248. Wang Rui,Qin Qinghua,Cheng Guoqiang,et al.Research for the influence of thickness on the energy distribution of splitting and curling circular steel tube [J].ACTA Mechanica Sinica,2005,37(2):244-248.

[4] 王蕊,劉志芳,程國強,等.不同壁厚金屬圓管撕裂卷曲破壞的實驗與理論分析[J].太原理工大學學報,2004,35(5):554-557. Wang Rui,Liu Zhifang,Cheng Guoqiang,et al.Experimental study and theoretical analysis on splitting and curling steel tube with different thickness [J].Journal of Taiyuan University of Technology,2004,35(5):554-557.

[5] 許琦,張南.撞擊荷載下耗能裝置緩沖吸能特性研究[J].重慶交通大學學報:自然科學版,2010,29(4):506-509. Xu Qi,Zhang Nan.Research on buffer effect and energy absorption capacity of buffers under impact loading [J].Journal of Chongqing Jiaotong University:Natural Science,2010,29(4):506-509.

[6] Huang X,Lu G,Yu T X.On the axial splitting and curling of circular metal tubes [J].International Journal of Mechanical Sciences,2002,44(11):2369-2391.

[7] Yuen S C K,Altenhof W,Opperman C J,et al.Axial splitting of circular tubes by means of blast load [J].International Journal of Impact Engineering,2013,53(3):17-28.

[8] Niknejad A,Rezaei B,Liaghat G H.Empty circular metal tubes in the splitting process-theoretical and experimental studies [J].Thin-Walled Structures,2013,72(10):48-60.

[9] Chung Kim Yuen S,Altenhof W,Opperman C J,et al.Axial splitting of circular tubes by means of blast load [J].International Journal of Impact Engineering,2013,53:17-28.

[10] 臧博,朱東生,馮長友,等.圓鋼管混凝土橋墩彎矩-曲率關系分析[J].重慶交通大學學報:自然科學版,2011,30(1):13-18. Zang Bo,Zhu Dongsheng,Feng Changyou,et al.Moment-curvature relationship of circular CFST piers [J].Journal of Chongqing Jiaotong University:Natural Science,2011,30(1):13-18.

Energy Dissipation of Splitting of Thin-Walled Metal Tube

Cheng Haifan1, Dong Meiling2, Liu Zhigang2, Zhang Shaoli2, Gao Shuide2

(1. Jilin Province Traffic Planning & Design Institute, Changchun 130021, Jilin, China;2. Beijing Shenhuada Traffic Engineering Test Co., Ltd., Beijing 102208, China)

The corresponding relationship between the energy dissipation of splitting and length splitting of metal tube was studied by the experiment of sled collision. The experiment results indicate that the length splitting of metal tube rises with the increase of the energy dissipation; and when the speed of test vehicle increases to 39.81 km/h and the energy dissipation increases to 36 681 J, the length splitting of metal tube increases in a liner trend and the growth factor is intermediary variantFp≈30 kN. Because the stress change in the process of metal tube splitting is known, the residual deformation mode curls inward and has excellent energy dissipation of splitting under the axial pressure, moreover, the peak load decreases gradually with the increase of the initial speed of the test vehicle.

traffic and transportation engineering;energy dissipation of splitting; protection device; sled collision; stress

10.3969/j.issn.1674-0696.2015.06.25

2014-02-24;

2014-10-10

交通運輸部建設科技項目(2013 318 J05 170)

程海帆(1968—),男,吉林長春人,研究員,主要從事交通工程方面的研究。E-mail: jglsj_1@126.com。

U491

A

1674-0696(2015)06-133-04