一種基于穩態增益的非線性控制器及其應用

劉寶,段慧,王君紅,張文杰,康忠健

(中國石油大學(華東)信息與控制工程學院,山東東營 257061)

一種基于穩態增益的非線性控制器及其應用

劉寶,段慧,王君紅,張文杰,康忠健

(中國石油大學(華東)信息與控制工程學院,山東東營 257061)

基于控制系統的穩態控制增益,提出一種新的非線性脈沖控制體系架構及其控制算法。該非線性脈沖控制算法(IMNC)包括動態控制單元、穩態控制單元和協同輸出控制單元3部分。在協調控制單元作用下,動態控制單元利用快速脈沖輸出控制,提高系統的上升時間,并使工藝變量快速接近穩態值;穩態控制單元依據控制器將來的穩態輸出值,結合比例或積分控制作用,快速消除控制偏差,提高控制精度。最后分別選擇大純滯后和非最小相位作為控制對象,進行控制效果檢驗。仿真結果表明,IMNC的控制性能優于傳統PID控制算法,對提高復雜對象控制效果具有一定的實際意義。

控制增益;非線性;脈沖控制

隨著現代工業社會的發展,出現了越來越多的復雜控制對象,同時對產品質量的要求也越來越高,這導致傳統的控制規律難以適應這種控制需求。為了提高控制效果,從上世紀70年代開始,人們從工藝操作經驗或生物控制規律出發,研究發展出現了專家控制系統[1-3]、神經網絡控制系統[4-6]和模糊控制系統[7-12]以及預測控制[13-14]等智能控制算法。這些控制算法為提高復雜控制對象控制效果起到了很大作用。但是這些控制算法或規律都比較復雜,實現難度較大,影響實際應用推廣。

借鑒專家控制思想,文中根據實際優化工藝操作經驗設計了一種非線性脈沖控制算法(IMNC)。IMNC包括動態控制算法和穩態控制算法及協調輸出3部分。產生控制偏差時,在協調控制單元作用下,動態控制單元利用快速輸出脈沖,提高系統的上升時間,并使工藝變量快速接近穩態值;然后,穩態控制單元依據控制器將來的穩態輸出值,快速消除控制偏差,提高控制精度。IMNC的動態控制單元和穩態控制單元獨立較強,使得很容易實現調節控制參數。通過仿真實驗結果表明,IMNC具有較好的控制性能,并具有較好的實際應用意義。

1 受啟發來源

在實際工藝操作過程中,對于有經驗的操作者而言,他們總是能夠以較快的速度、較小的超調量和較短的調節時間,使控制系統快速達到穩定狀態。例如,在調節某容器液位過程中,如果液位低于目標值比較大,操作者一般先把進料閥位開到接近最大,待液位快要接近目標值時,再迅速減小閥位,從而使工藝變量能夠以快速、無超調地達到穩定值。其調節規律如圖1所示。另外,多數優化控制規律具有類似的脈沖輸出調節規律。在理想狀態下,這種調節規律能夠使工藝變量以較快的上升時間、無或較小超調和較小的調節時間,快速達到穩定狀態。文中提出的非線性脈沖控制算法,就是受這種調節規律啟發而設計的。

圖1 一般脈沖調節規律Fig.1 Normal rule of im pu lse ad justment

2 脈沖控制算法原理

2.1 脈沖控制體系架構

受圖1所示的脈沖調節規律啟發,設計一種非線性脈沖控制算法。該脈沖控制算法的體系結構如圖2所示,包括動態控制單元、穩態控制單元和協調輸出控制單元。

圖2 脈沖控制系統體系架構Fig.2 System structu re of IM NC

其中動態控制單元主要承擔動態變化過程的控制調節任務,利用快速脈沖輸出控制,提高系統的上升時間,并使工藝變量快速接近穩態值;穩態控制單元主要承擔消除穩態變化過程的控制誤差,依據控制器將來的穩態輸出值,結合比例或積分控制作用,快速消除控制偏差,提高控制精度;協調輸出單元則是根據控制系統的運行狀態,負責協調動態控制單元和穩態控制單元的工作狀態,形成最終控制輸出信號。

為了進一步描述脈沖控制算法,進行如下參數定義:(1)設控制器設定值改變之前,控制器的初始穩態輸出值為u0(t);(2)uL和uH分別表示控制器的輸出底限和高限值;(3)up(t)為設當控制系統設定值改變或受到干擾后,在動態變化調節解過程中,控制器的最大脈沖輸出峰值;tp為控制器輸出達到up(t)的時間;td為控制器輸出達到up(t)之后開始反方向變化的時間;(4)uup(t),udown(t)分別表示控制脈沖輸出的上升和下降變化輸出值;(5)us(t)表示控制器的穩態過程控制輸出信號;(6)uss(t)為消除控制偏差之后控制器的穩定輸出值。

2.2 動態控制單元算法

根據圖1所示的調節規律,動態控制單元要使控制對象的動態變化過程具有較短的上升時間、較小的超調量。因此,設計其動態控制單元的輸出變化過程,包括上升變化和下降變化兩個階段。

2.2.1 上升變化規律假設已知控制器的穩態輸出uss(t)。在設定值發生變化或受到階躍干擾時,控制器迅速輸出到峰值up(t)。相對于控制器初始輸出值u0(t),其變化量Δup(t)為其中,α為正脈沖增益系數,且保證uL≤Δup(t)≤uss(t)或uss(t)≤Δup(t)≤uH。

為了使控制器從u(t0)比較穩定地變化到u(tp),設計一個濾波環節

其中,TuP為脈沖上升濾波時間常數,且Tup?tp。綜合式(2),(3),且考慮拉斯變換形式,可以得到脈沖輸出的上升變化規律:

其中,Uup(s),U0(s),Uss(s)分別為uup(t),u0(t),uss(t)的拉斯變換。由式(3)可知,uup(t)初始值為u0(t),其穩定變化值為u0(t)+α·(uss(t)-u0(t))。

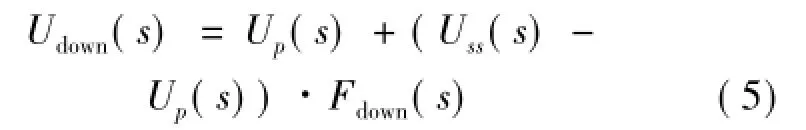

2.2.2 下降變化規律當控制時間大于td時,控制器的輸出信號又迅速地變化到將來的穩態輸出值uss(t)附近。同樣為了使控制器較為穩定地變化到uss(t)且保證一定的調節效果,設計一個濾波環節

因此,脈沖下降變化規律為

由式(4),(5)可知,udown(t)初始值為up(t),其穩定變化值為uss(t)。

2.3 穩態控制單元算法

穩態控制單元的作用主要是,保證穩定消除控制偏差和提高控制精度。設控制器進入穩定控制單元控制算法的時間為ts,且令ts=td+βTdown,β≈3.0~4.0。為了進一步快速消除控制偏差,當t>ts時,穩態控制算法在脈沖下降控制算法的基礎上,增加適當比例作用,即

Us(s)=Udown(s)+Kp·E(s)(6)

其中,Kp為比例系數。如果uss(t)與實際理想uss相同,則穩定控制算法按照式(6)規律進行控制即可,并且當控制偏差為零時,us(t)=uss(t)。

當時間t大于β倍工藝時間常數T即,t>βT時,如果因為系統非線性或控制器穩態輸出與理想穩態輸出存在偏差,則導致不能夠完全消除控制偏差。此時,可采用增加適當積分作用,即當控制偏差ess(t)≈0時,us(t)≠uss(t),此時要用控制器輸出值us(t)更新穩態uss(t)。

如果uss(t)比較理想,只采用控制規律(6)即可。因為此時采用控制規律(7)必然會引起工藝系統振蕩。實際上在大多數情況下,不能夠準確計算出控制器穩態輸出。這種情況下需要結合控制規律式(6),(7),即當ts≤t<βT時,采用控制規律(6);當t≥βT時,采用控制規律(7),且當控制偏差消除時,更新原計算uss(t)。

如果在設定值沒有改變,也就是在穩定控制過程中,如果出現隨機干擾時,因為此時設定值并不發生變化,因此此時的Uss(s)已知。如果控制偏差大于某一個閾值時,采用控制規律(6),只是采用已經得到更新的uss(t),設為u'ss(t),即

2.4 協調輸出控制單元

當設定值發生變化時,當時間0≤t≤td時,控制器輸出動態脈沖上升輸出Gc(s)=Uup(s);當時間td<t≤ts時,控制器輸出動態脈沖下降輸出Gc(s)=Udown(s),即在0<t≤ts時,動態控制單元處于工作狀態。

當時間ts≤t<βT時,控制器輸出穩態控制算法采用式(6);當t≥βT時,采用控制規律(7),且當控制偏差消除時,更新原計算uss(t)。當工藝系統達到穩定之后,如果出現隨機干擾,則采用控制規律(8),即當時間t>ts時,穩定控制單元處于工作狀態。

當設定值再次發生變化時,控制器時間清零t=0,重復進行述控制階段。

2.5 辨識工藝模型參數

在該脈沖控制算法中,控制器在消除控制偏差后的穩定輸出uss(t)非常關鍵。對于大多數化工過程而言,均可以在其工作點附近一定范圍內,用式(9)來近似表示:

其中,K,T,τ分別為非線性過程的放大增益、大致時間常數和純滯后時間。如果過程工藝對象的穩態輸出值為Yss(s)。因為控制系統穩定時,根據終值定理,有式(10)成立:

因為穩定時,工藝變量穩態值與工藝設定值相同,即Yss(s)=SP(s),故有

因此,只要獲得工藝對象的穩態放大增益系數K,則很容易計算得到控制器的穩態輸出uss(t)。對于大多數化工過程對象傳遞函數可以表示為式(9)所示的通用傳遞函數。由式(10)或式(11)可知

因此,穩態放大增益系數K可以很容易利用階躍響應法或矩形脈沖響應法獲得,同時也可以利用兩點法得到工藝對象的大致時間常數為T和滯后時間為τ。

2.6 控制參數調整算法

該脈沖控制算法的動態控制單元和穩態控制單元兩部分之間的獨立性比較強,可以單獨進行參數調整:

1)根據工藝系統的動態變化過程的上升速度和超調量大小,調整α或td。如果超調量過大或上升速度過快,可適當減少α值或td;反之,則適當增大。

2)根據穩態過程變化情況,調整比例系數和積分系數。如果趨向穩態狀態速度較慢,可適當增加比例系數Kp;反之減小比例系數。如果控制精度較低,可適當增大積分作用系數。

2.7 穩定性分析

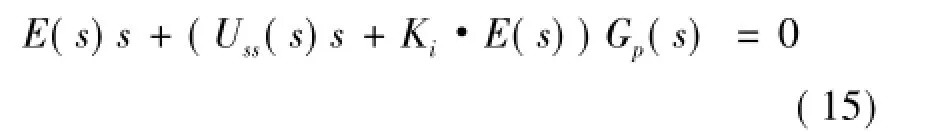

動態特性控制算法只影響動態響應部分。只有穩態控制算法才對控制系統的穩定性產生影響。實際上,因為當t>βT時

根據工藝對象模型(9)和式(13),可以得到系統閉環傳遞函數為

進一步可以得到系統特征方程為

由式(15)可以看出,除常量Uss(s)和工藝過程有關的Gp(s),E(s)外,只有積分作用參數Ki影響整個控制系統的穩定性,這使得整個控制系統實現穩定控制。

3 仿真實驗

為了檢驗文中提出的非線性脈沖控制算法的控制性能,選取工藝對象(16),(17)為控制對象。其中,對象(16)是一個一階慣性大純滯后工藝對象,且τ/T?1,其傳遞函數為[15]

如果利用常規控制算法控制該對象,很難獲得好的控制效果。對象(17)的傳遞函數為[13]

該模型非最小相位系統,且具有反向特性和純滯后。非最小相位系統在控制工程中普遍存在,如船舶航向控制系統、魚雷定深控制系統、水輪機控制系統等。設計非最小相位控制系統必須滿足多方面的性能要求,這是一個控制難題。對傳統PID均難以控制這兩個控制對象。

對IMNC的控制性能和傳統PID控制算法進行比較。為了使比較效果更清晰,對傳統PID控制算法的控制參數也進行優化,其優化條件與IMNC的優化參數相同。在仿真實驗中,均選用Matlab的GATOOL工具箱進行優化,初始種群中的個體數目是50,進化代數為500,參數搜索下限值均為0,初始范圍均為[0,1],其他參數為缺省值。優化控制參數如表1,2所示。

表1 傳統PID控制方法的優化控制參數Tab.1 Op tim ized param eters of the conven tional PID

表2 IM NC控制方法的優化控制參數Tab.2 Optim ized parameters of the IM NC

圖3(a),(b)分別是控制對象A的工藝輸出和控制器輸出效果對比圖。IMNC的上升時間、調節時間和超調量等性能指標,明顯優于傳統PID控制效果。控制器的輸出比傳統PID的控制輸出要更加穩定。從圖中可以看出,與傳統PID控制相比,IMNC具有更好的控制效果。上升時間tr大約是35 s,σ%超調量約為0,調節時間ts約為113 s;同時也較好于文獻[15]前饋PID控制效果tr=155 s,σ%= 5.5%,ts=200。圖4(a),(b)分別是控制對象B的工藝輸出和控制器輸出效果對比圖。IMNC的上升時間、調節時間和超調量等性能指標,明顯優于傳統PID控制效果。控制器的輸出比傳統PID的控制輸出要更加穩定。

從圖4中可以看出,與傳統PID控制相比,IMNC具有更好的控制效果。上升時間tr大約是28 s,σ%超調量約為0,調節時間ts約為36 s;同時也較好于文獻[16]IMC-PID控制效果tr=30 s,σ%=5.0%,ts=60 s。從仿真結果可以看出,IMNC的控制性能均優于傳統PID控制算法。

圖3 對象A控制效果對比Fig.3 Com parison of the con trol effect for p lan t A

圖4 對象B控制效果對比Fig.4 Com parison of the con trol effect for p lan t B

4 結語

基于控制系統的穩態控制增益,提出一種非線性脈沖控制體系架構及其控制算法。該非線性脈沖控制算法(IMNC)包括動態控制單元、穩態控制單元和協同輸出控制單元3部分。其中動態控制單元主要擔負動態變化過程的控制調節任務;穩態控制單元主要承擔消除穩態變化過程的控制誤差;協調輸出單元則是根據控制系統的運行狀態,負責協調動態控制單元和穩態控制單元的工作狀態。最后選擇大純滯后和非最小相位控制對象,進行控制效果檢驗。仿真結果表明,IMNC的控制性能優于傳統PID控制算法。該IMNC能夠具有動態過程和穩態過程獨立進行控制調節能力,動態控制單元和穩態控制單元獨立性強,容易調整控制參數,對提高非線性對象控制效果具有一定的實際意義。

[1]張偉勇,黃德先,王毓棟,等.延遲焦化加熱爐的自適應狀態的反饋預測控制和專家控制[J].中國化學工程學報:英文版,2008,16(4):590-598.

[2]劉智勇,尹征琦,劉煥成.冷熱水混合系統的多變量專家控制[J].信息與控制,2001,30(2):179-182.

LIU Zhiyong,YIN Zhengqi,LIU Huancheng.Multi-variables expert control for the cold-hot watermixer system[J].Information and Control,2001,30(2):179-182.(in Chinese)

[3]ZHANG Hang,LUO Dayong.Application of an expert system using neural network to control the coagulant dosing in water treatment plant[J].Journal of Control Theory and Applications,2004,2(1):89-92.

[4]郭冰潔,萬磊,梁霄,等.水下機器人的S型模糊神經網絡控制[J].系統仿真學報,2008,20(15):4118-4121.

GUO Bingjie,WAN Lei,LIANG Xiao.S model fuzzy neural network control of underwater vehicles[J].Journal of System Simulation,2008,20(15):4118-4121.(in Chinese)

[5]李樹榮,薛秀莉,楊青.一類自適應神經網絡控制器的設計[J].中國石油大學學報:自然科學版,2008,32(1):138-142,151.

LIShurong,XUEXiuli,YANG Qing.Design of adaptive network controller for a class ofmultiple time-delays nonlinear system[J].Journal of China University of Petroleum:Edition of Natural Science,2008,32(1):138-142,151.(in Chinese)

[6]DONG Zhenghong,WANG Yuanqin.Application of neural network inverse control system in turbo decoding[J].Journal of Electronics(China),2007,24(1):27-31.

[7]王寧,孟憲堯.輸入采用一般模糊劃分的T-S模糊控制系統穩定性分析[J].自動化學報,2008,34(11):1441-1445.

WANGNing,MENG Xianyao.Stability analysis of T-S fuzzy control system with inputs using general fuzzy partition[J].Acta Automatica Sinica,2008,34(11):1441-1445.(in Chinese)

[8]黃衛華.基于解析結構的模糊控制系統設計及穩定性分析[D].武漢:武漢科技大學,2010.

[9]陳國洋,李檸,李少遠.一類T-S模糊控制系統的穩定性分析及設計[J].控制理論與應用,2010,27(3):310-316.

CHENGuoyang,LINing,LIShaoyuan.Stability analysis and design for a class of takagi-sugeno fuzzy control systems[J].Control Theory and Application,2010,27(3):310-316.(in Chinese)

[10]王艷華.一類T-S模糊有記憶系統的保性能控制器設計[J].沈陽師范大學學報:自然科學版,2014(4):486-490.

WANG Yanhua.Guaranteed cost controller design for a class of T-S fuzzy memory system[J].Journal of Shenyang Normal University:Natural Science Ediition,2014(4):486-490.(in Chinese)

[11]ZHUWu,ZHANG Jiamin,LIU Hongli,et al.Fuzzy control on automatic frequency tracking of ultrasonic vibration system with high power and high quality factor Q[J].Journal of Harbin Institute of Technology,2009,16(2):275-278.

[12]劉俊.一類T-S模糊控制系統的穩定性研究[D].廣州:廣東工業大學,2011.

[13]楊青,李樹榮,成玲.催化裂化裝置的非線性預測控制[J].中國石油大學學報:自然科學版,2005,29(3):139-143.

YANG Qing,LIShurong,CHEN Ling.Nonlinear model predictive control of fluid catalytic cracking unit[J].Journal of China University of Petroleum:Edition of Natural Science,2005,29(3):139-143.(in Chinese)

[14]NIU Jian,XU Zu-hua,ZHAO Jun,et al.Model predictive control with an on-line identificationmodel of a supply chain unit[J].Journal of Zhejiang University-Science C,2010,11(5):394-400.

[15]李東海,吳勇強,李立勤,等.特殊工業對象的PID控制系統仿真研究[J].電子技術應用,2000,26(8):24-26.

LIDonghai,WU Yongqiang,LILiqing,et al.Simulation of the system of special industrial objects PID control[J].Application of Eletronic Technique,2000,26(8):24-26.(in Chinese)

[16]馬姝姝,陳夕松,楊俊.高階時滯系統的降階IMC-PID控制研究[J].工業儀表與自動化裝置,2010(2):3-5,11.

MA Shushu,CHEN Xisong,YANG Jun.Research on IMC-PID control for the complex time-delay system reduction[J].Industrial Instrumentation and Automation,2010(2):3-5,11.(in Chinese)

(責任編輯:楊勇)

A Nonlinear Controller Based on Stable Control Gain

LIU Bao,DUAN Hui,WANG Junhong,ZHANGWenjie,KANG Zhongjian

(College of Information and Control Engineering,China University of Petroleum,Dongying 257061,China)

Based on the stable control gain,the system architecture of a novel impulse-nonlinear control(IMNC)is presented,and its control algorithm is provided in this paper.The IMNC includes dynamic control unit(DCU),stable control unit(SCU)and cooperative output unit(COU).With the cooperative work of COU,the DCU can output a control impulse quick ly to improve the rise time,which may make the process variable approach the stable value rapid ly.The SCU can eliminate the control error based on the final stable output and combines the proportional or integral action to enhance the control accuracy.Finally,the large delay and non-minimal phase plants are selected separately to the examine IMNC's control performance.The simulation results indicate that the IMNC has better control performances than the conventional PID control algorithm.The IMNC is of practical engineering significance for improving the control effect of some comp lex control process.

control gain,nonlinear control,impulse control

TP 214+.2

A

1671-7147(2015)06-0717-06

2015-07-10;

2015-08-25。

國家自然科學基金重點項目(60534020;60775052);中央高校基本科研業務費專項項目(09CX04026A);山東省優秀中青年科學家科研獎勵基金項目(BS2010DX038);教育部博士點新教師基金項目(20070425518);中國石油大學(華東)博士科研啟動基金項目(Y070502)。

劉寶(1971—),男,山東淄博人,副教授,工學博士。主要從事生物智能計算及控制研究。Email:lb314423@163.com