提高不帶緩沖簾布層輪胎胎面與胎體附著力的方法*

徐云慧,宋帥帥,王艷秋,翁國文,朱信明

(徐州工業職業技術學院,江蘇 徐州 221140)

輪胎胎面與胎體間一般帶有緩沖簾布層來增加輪胎冠部胎面與胎體間的附著力,減少輪胎冠部胎面和胎體間的脫空,但因節能降耗,許多公司在生產如小型農業胎、輕型載重胎、摩托車胎等小型輪胎時不使用緩沖簾布層,直接在胎面冠部底面熱貼一層緩沖膠層來增加附著力,采用這種傳統方法生產雖然工藝簡單,但輪胎冠部胎面與簾布層間脫空量較大,占整個輪胎報廢量的60%~70%,給企業帶來不小的經濟損失[1]。

1 方法介紹

為了增加不帶緩沖簾布層輪胎胎面和胎體間附著力,減少和解決該類輪胎胎面和簾布之間的脫空現象,延長該類輪胎使用壽命,提出了“提高不帶緩沖簾布層輪胎胎面與胎體附著力的方法”。

1.1 胎面形式

胎面采用兩方兩塊方法制造,上層為耐磨性較好的胎面膠,邵爾A硬度控制在60~65之間,阿克隆磨耗體積控制在0.1~0.3 cm3之間,下層為黏合性較好的緩沖膠層,厚度控制在0.5~0.8 mm之間,寬度稍小于胎面兩胎間寬度[2]。

1.2 胎面制備工藝

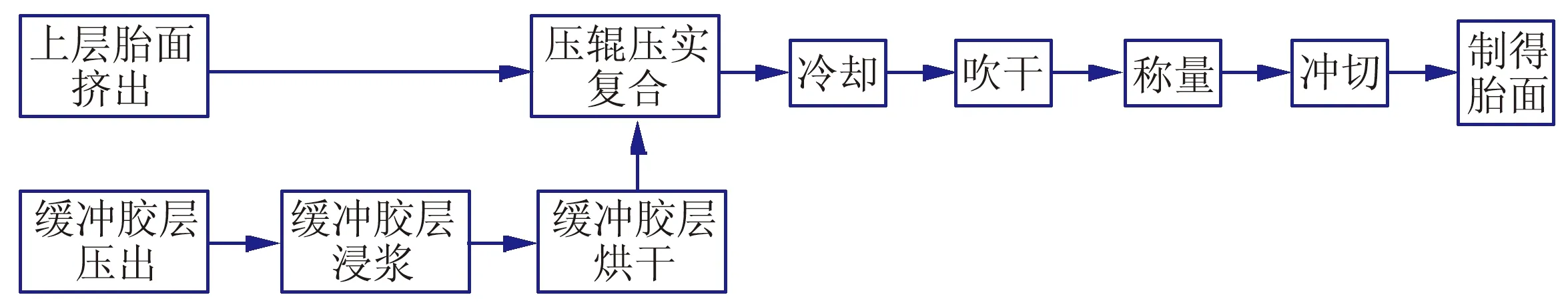

上層胎面采用冷喂料擠出機擠出,下層緩沖膠層采用三輥壓延機壓出,但與傳統工藝不同,下層緩沖膠層不是直接熱貼在上層胎面底部,而是經過膠漿槽均勻浸漿,烘干機烘干后再經過壓輥和上層胎面緊密復合在一起,后經水域槽冷卻,吹干,稱量、沖切,制得胎面[3],具體工藝見圖1。

圖1 不帶緩沖簾布層輪胎胎面制造工藝圖

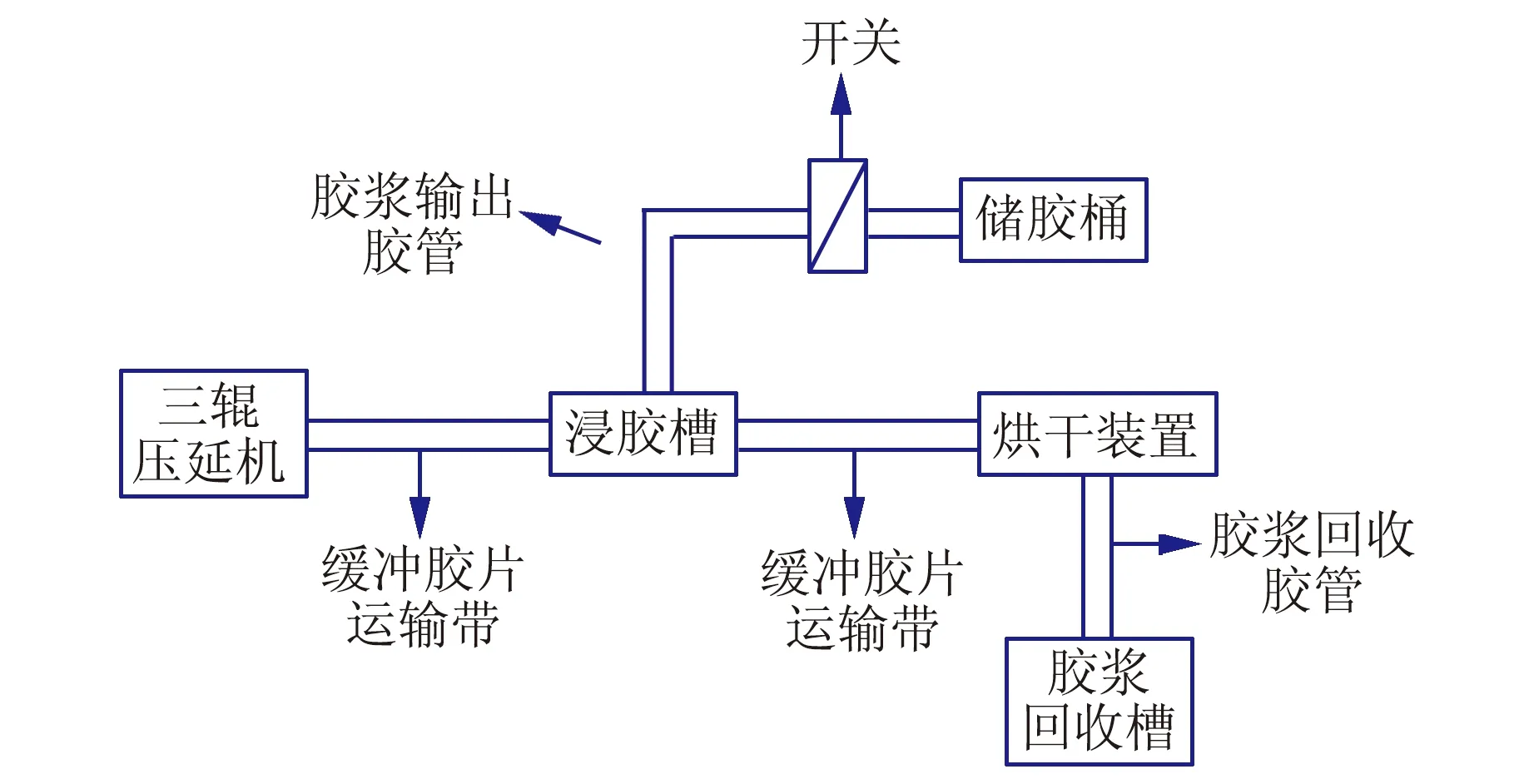

1.3 浸膠裝置

浸膠裝置由五部分組成:第一部分儲膠桶;第二部分膠漿輸出裝置,包括輸出膠管和開關;第三部分浸膠槽;第四部分膠漿烘干裝置;第五部分膠漿回收裝置,包括膠漿回收膠管和回收槽[4]。浸膠裝置圖見圖2。

圖2 緩沖膠片浸膠裝置

1.4 膠漿制備工藝

1.4.1 膠漿配方

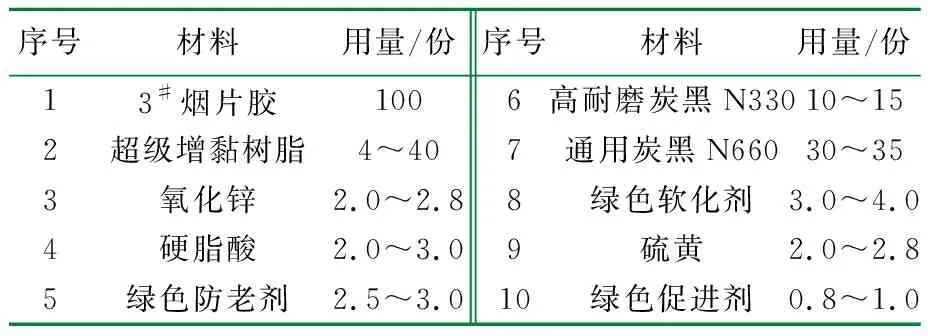

膠漿配方視膠漿黏度要求添加3#煙片膠和超級增黏樹脂等,膠漿配方見表1。

表1 膠漿配方1)

1) “綠色防老劑”、“綠色軟化劑”、“綠色促進劑”等推薦使用綠色輪胎技術規范發布后的《綠色輪胎環保原材料指南》認定的主要原材料品種。

1.4.2 膠漿制備步驟

(1) 膠漿含膠率控制在50%~65%,膠漿密度為0.7~0.9 g/cm3。

(2) 膠片制備:按配方要求煉制成厚度小于4 mm的膠片待用,存放時間4~24 h。

(3) 膠片和汽油混合:將膠片沖切成塊狀加入打漿機,按膠和汽油質量比1∶(15~25)加入汽油。

(4) 充分攪拌:攪拌至膠片充分分散均勻,攪拌時注意將打漿機蓋蓋好,以防汽油揮發。

(5) 質量檢查:對攪拌好的膠漿進行密度和濃度測定。

(6) 膠漿存放:將質量合格的膠漿存放在漿桶中,蓋好蓋子,注意膠漿要及時使用,存放時間為4~96 h。

1.5 膠漿烘干工藝

采用簡易烘干裝置即可;烘干溫度為高于室溫5~10 ℃;烘干時間根據膠料擠出速度控制。

2 實施效果

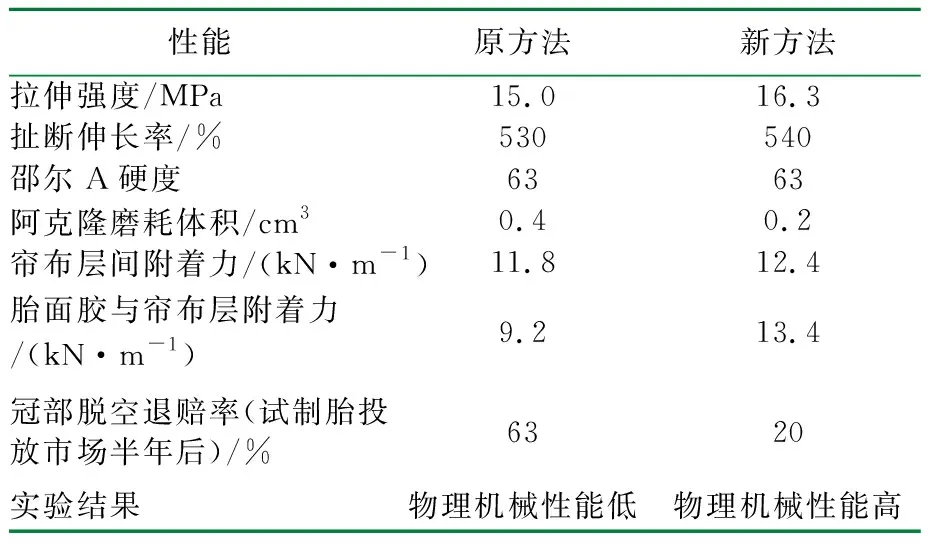

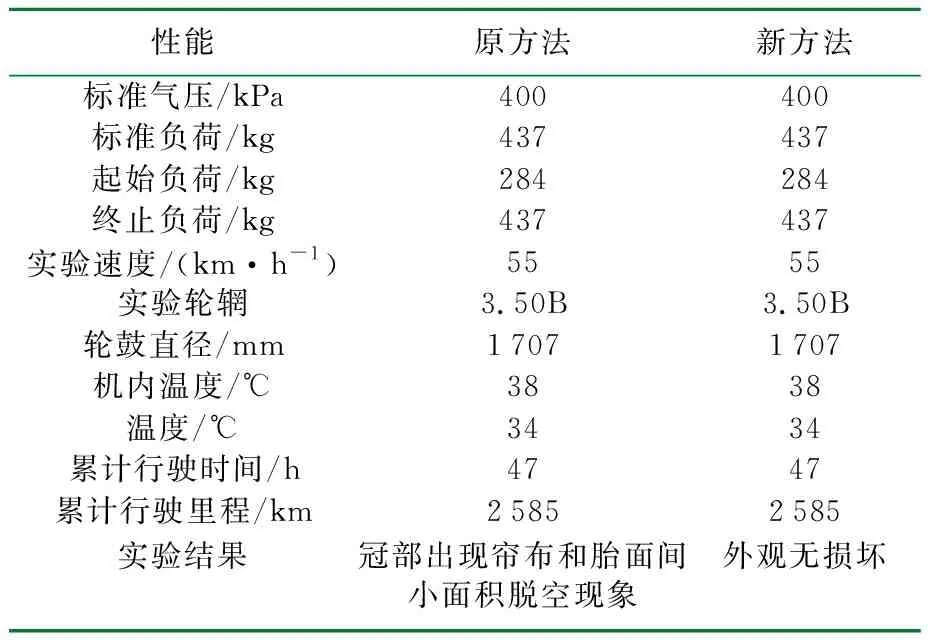

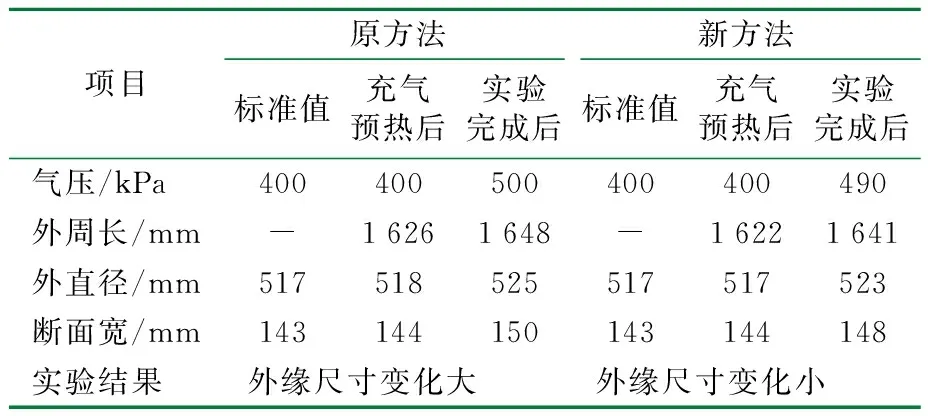

通過對胎面制備工藝的改進及對膠漿制備工藝的控制,增加了胎面與簾布間的附著力。對不帶緩沖簾布層的5.00-10-8輪胎進行新方法試制,新方法試制前后其成品物理機械性能對比見表2,新方法試制前后輪胎耐久性能和高速性能對比見表3~表6。

表2 工藝調整前后成品輪胎物理機械性能對比表

表3 工藝調整前后成品輪胎耐久性能對比表

表4 耐久實驗后輪胎外緣尺寸對比

表5 工藝調整前后成品高速性能對比表

表6 高速實驗后輪胎外緣尺寸對比

3 結束語

這種新方法增加了緩沖膠層浸膠裝置,結構簡單,工藝簡單,易于操作。通過使用新方法,不帶緩沖層簾布的輪胎胎面膠與簾布層間附著力提高了30%~45%,耐久性能和高速性能均大大提高,冠部胎面與胎體間脫空現象大大減少,因輪胎外胎冠部脫空帶來的退賠率減少30%~40%,為企業贏得了一定的經濟效益和社會效益。這種方法的使用,達到了帶緩沖簾布的作用,降低了成本。目前該方法已在徐州漢邦輪胎有限公司和徐州徐輪橡膠有限公司進行了推廣應用,并申請了發明專利[5]。

參 考 文 獻:

[1] 徐云慧,王虎.載重斜交輪胎胎圈爆破及鋼絲刺出的對策[J].輪胎工業,2004,24(1):47-49.

[2 ] 田原,吳金梅.阿克隆磨耗試驗的簡易制樣方法[J].輪胎工業,2007,27(10):633-634.

[3] 徐云慧,佟蘭,韋邦風,等.耐臭氧龜裂試驗機觀察裝置的設計與優化[J].實驗室研究與探索,2014,33(2):60-62.

[4] 薩支青,徐云慧,安國升.電動摩托車胎脫空原因分析及解決措施[J].橡膠科技,2013(3):36-37.

[5] 李海軍,寇秀玲,竇建新.碰泵懸掛組合裝置的設計與應用[J].新疆石油科技,2013,23(1):49-50.