鹽水精制工序助劑泵技術改造

楊小軍

(唐山三友氯堿有限責任公司,河北 唐山063305)

唐山三友氯堿有限責任公司隸屬于唐山三友集團,現有裝置燒堿生產能力50 萬t/a,PVC 生產能力40 萬t/a,糊樹脂10 萬t/a。鹽水工序采用“預處理+膜過濾”及陶瓷膜分離2 種精制技術,生產過程中需加入碳酸鈉、三氯化化鐵等助劑,助劑經人工間歇性配料,濃度合格后經提升泵輸送至各精制設備。生產過程中,碳酸鈉及三氯化鐵提升泵的機封經常出現漏液現象,檢修頻繁,不僅追加維修成本,且對生產環境造成污染。

1 密封結構

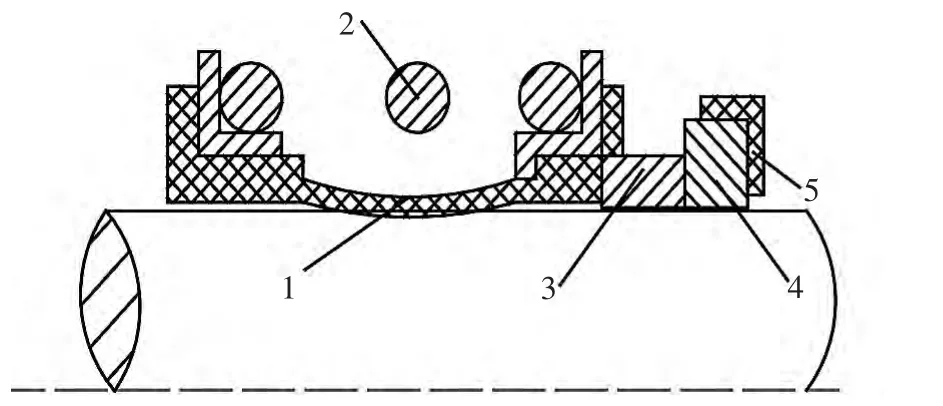

機械密封一般由4 部分組成:由靜止環(靜環)和旋轉環(動環)組成的端面密封,也稱摩擦副;以彈性元件為主的補償緩沖機構;由動、靜環輔助密封圈及波紋管構成的輔助密封機構;使動環與軸共同旋轉的傳動機構。

設備運轉過程中,動環在彈簧力和介質壓力的作用下,與靜環的端面緊密貼合,并發生相對滑動,機械密封依靠高精度端面間相互滑動摩擦,形成密封面,確保流體的正常輸送,改造前機械密封結構圖見圖1。

1-橡膠皮碗;2-彈簧;3-靜環;4-動環;5-靜環密封墊

2 使用現狀

(1)三氯化鐵提升泵機械密封型式為WB2 型波紋管式機械密封,動環為聚四氟乙烯材質,靜環為工程陶瓷即氧化鋁整體和氧化鉻覆層。隨著設備的長時間運行,機械密封頻繁出現泄漏現象,更換頻次約為1 周左右。新機封更換后,使用不到24 h,便開始甩液,且泄漏量逐漸增大。檢修人員拆檢設備過程中,發現動環無明顯損壞情況,靜環碎裂較嚴重。

(2)碳酸鈉提升泵機械密封為橡膠波紋管,內裝、內流型機封結構。靜環為“L 墊”型套式密封,與靜環座依靠壓緊力和摩擦力固定。設備運行期間,泄漏頻繁,檢查機械密封組件,發現動環橡膠密封處撕裂,且過熱燒焦。

3 原因分析

3.1 工藝控制漏洞

日常生產過程為間歇性配料,因人為因素影響,三氯化鐵提升泵經常因液位過低導致抽空或者氣蝕。密封腔內缺乏液體,動環與靜環在啟動及運轉過程中發生干摩擦,產生熱量,靜環受熱超過許用溫度時發生斷裂。腔內無液體狀態下持續運轉,葉輪、后蓋均將受熱損壞。

3.2 機封選型不當

碳酸鈉提升泵依靠葉輪的壓緊,使波紋管橡膠皮碗與軸緊密貼合,所產生的緊固力與摩擦力帶動動環與軸共同轉動。由于碳酸鈉溶液具有光滑性,傳動過程中的緊固力與摩擦力不足,軸與動環無法實現共同轉動,同樣靜環也無法完全固定在后蓋上。長時間運行,皮碗與軸之間磨損,輔助密封墊因靜環轉動而造成損壞。

3.3 檢修質量不達標

三氯化鐵提升泵因其機封本體結構的原因,內部過于壓緊。因檢修人員技術水平參差不齊,安裝時機封壓縮量一旦超出允許范圍,便會導致摩擦副端面嚴重磨損、擦傷,進而造成機封受熱損壞。

此外,安裝過程中動環與靜環不同心,易導致機封設備安裝精度出現偏差。當軸徑≤50 mm 時,軸徑向跳動量允許值為0.04 mm。經過對碳酸鈉提升泵軸跳動量進行監測,發現軸跳動量為0.2 mm,遠遠大于允許值。

4 改進措施

4.1 工藝控制改進

分別在三氯化鐵及碳酸鈉儲槽內安裝浮漂式液位開關,與電機相連。根據液位情況,控制泵的開停,實現物料輸送的自動控制,避免因液位過低,造成氣蝕。

其次,在各提升泵出口管線上安裝止回閥,與浮漂式液位計相配合使用,防止液位過低泵自動跳停,避免操作人員誤開出口閥灌泵,導致葉輪反轉、松動,進而造成內部密封結構磨損。

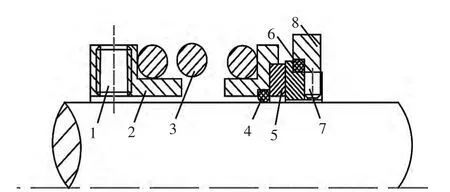

4.2 機封結構改型

針對實際工況,將碳酸鈉提升泵機械密封結構形式進行改進。首先,機封動環改為緊定螺釘鎖緊,將動環固定在軸上;其次,靜環改為防轉銷結構,并在端蓋相應位置上焊接防轉銷;此外,動、靜環輔助密封圈均改為O 型圈型式,O 型圈材質采用三元乙丙橡膠。改造后機封,可有效緩解皮碗與軸之間相互摩擦以及靜環轉動2 種狀況下造成的損壞。具體改造情況對比見圖2。

圖2 改造后機械密封結構圖

4.3 保證檢修質量

為提高設備密封穩定性,使其運轉效果達到理想狀態,需提高檢修水平,保障檢修質量。

首先,機械密封質量檢查,機械密封端面應無氣孔和裂紋;密封圈壓縮量適當,橡膠O 型圈的允許值為0.5~1.0 mm;彈簧的自由度一致,彈簧兩端面應保持平行,避免彈簧壓力不平衡產生端面單邊磨損;機封與設備之間密封點不應有劃痕、毛刺等缺陷。

其次,安裝過程的監督,安裝前在軸面涂上一層薄薄的潤滑油,減少摩擦阻力,也可以涂肥皂水;安裝過程中要保持機械密封的清潔,檢查摩擦副接觸端面上是否有異物粘附,應避免雜物落入;安裝靜、動環時,注意不要與軸相碰,避免密封環損傷。安裝完畢后,檢查機械密封彈簧座不要偏斜,保證靜環密封端面與軸同軸度。

最后, 軸的徑向及軸向跳動量的檢查,軸徑≤50 mm 時,軸的徑向跳動量≤0.04 mm,軸向竄動量≤0.1 mm;軸與密封腔端面的垂直度檢查,軸徑≤50 mm 時,垂直度偏差≤0.04 mm,軸與密封腔內徑的同軸度≤0.2 mm。

5 結語

通過對工藝與設備進行改進,提升了三氯化鐵及碳酸鈉提升泵機械密封的使用壽命。為提升泵的穩定運行提供有利保障,降低檢修頻次,節約了生產運行成本。