切削功率模型實驗分析與建模

徐世斌,唐任仲,呂景祥(.浙江大學機械工程學院,3007杭州;.西安導航技術研究所,70068西安)

切削功率模型實驗分析與建模

徐世斌1,唐任仲1,呂景祥2

(1.浙江大學機械工程學院,310027杭州;2.西安導航技術研究所,710068西安)

為得到更加準確的切削功率模型,來提高機床能耗評估、節能優化的能力,以平面銑削加工為例,選擇灰鑄鐵作為工件材料,采用四因素(主軸轉速、每齒進給量、銑削深度和銑削寬度)四水平正交實驗設計,在一臺加工中心開展切削實驗,通過功率數據采集裝置測量得到切削功率,實驗結果和模型精確度評估表明:當W400F?FS的涂層銑刀銑削型號為HT250的灰鑄鐵時,用單位體積切削能和切削力經驗公式計算切削功率的平均相對誤差分別為16.06%和32.63%,而用SPSS軟件擬合出的模型計算切削功率的平均相對誤差為3.7%,從而解決了通過單位體積切削能和切削力經驗公式計算切削功率誤差較大的問題.

平面銑削;切削功率;正交實驗;加工中心

國家統計局數據顯示[1],2012年我國的能源消費總量為348 001.66×104t標準煤,其中制造業能源消費總量為200 403.37×104t標準煤,占能源消費總量的57.58%.制造業是能源消耗大戶,機械加工廣泛應用于制造業中[2],是節能減排的重點研究對象之一.機械加工機床能耗評估是節能減排的前提和基礎,而切削功率又是機床能耗的重要構成部分[3],因而準確評估切削功率具有重要意義.目前切削功率根據單位體積切削能SE(specific energy)或切削力計算得到.根據單位體積切削能能夠方便地計算車削、銑削等工藝的切削功率,然而不同文獻所給SE值差距很大.由于缺乏可供使用的、準確的單位體積切削能數據,使得利用該方法計算得到的切削功率同實際值差距很大.相比于根據單位體積切削能計算切削功率的方法,根據切削力經驗公式計算切削功率的模型反應了切削速度、切削深度、進給量等切削用量的影響,根據切削力能夠計算得到更加準確的切削功率.然而,切削力的獲得十分困難,切削手冊的切削力經驗公式主要是用于在編制零件工藝規劃時確定所選設備是否有足夠的功率完成切削任務,根據切削手冊計算的切削力可能和目前的實際數據有很大差異.而采用實驗測量切削力時,又要用到成本高昂且安裝復雜的測力儀[4].因此,如何更加方便、準確的獲得切削功率模型仍是數控機床能量供給建模的關鍵問題.

本文以銑削材料去除為對象,首先分別對根據單位體積切削能和切削力經驗公式計算切削功率的方法展開實驗分析,然后提出一種采用實驗和統計分析相結合進行切削功率建模的方法,實驗表明該方法能夠簡單方便地獲得模型中的參數數值,相比于已有方法,所得到的銑削切削功率模型精度更高,從而能夠為機床能耗評估、節能優化等提供更有效的建模方法和數據支持.

1 切削功率模型理論分析

文獻[5]認為設備加工材料時所需總功率由設備啟動和維持設備處于待加工狀態所需功率與加工材料時所需附加功率組成,模型為

式中:P為設備所需總功率,W;P0為維持設備處于待加工狀態所需功率,W,如機床的P0由冷卻泵、液壓泵、電腦控制臺和其他輔助設備的功率組成;k為常數,與加工過程的物理特性有關,J/mm3,在金屬切削加工中就是單位體積切削能且k與工件材料的微觀結構、硬度、進給量、刀具前角和刀具的磨損程度有關[6];v·為材料去除速率,mm3/s;式(1)提供了一個簡單的評估加工制造過程設備所需總功率的概念模型,此模型適用于多種加工制造過程,且kv·等于設備所需總功率減去維持設備處于待加工狀態所需的功率,是設備由于加工材料時所需的與被加工材料量成比例的附加功率,因此文獻[7-10]用式(1)中kv·來計算機床加工材料時的切削功率.k可以通過理論計算和實驗數據擬合得到,材料去除速率v·根據切削參數計算,對于銑削加工[8]

式中:v為切削速度,m/min;dt為銑刀刀刃直徑,mm;z為銑刀齒數;fz為每齒進給量,mm/tooth;ap為銑削深度,mm;ae為銑削寬度,mm.通過理論計算不僅能夠得到準確的k,而且可以避免費時、費力的切削實驗,但在實際加工過程中理論計算公式中的參數很難獲得,因此k一般通過實驗數據擬合得到.現有文獻給出的k都是通過實驗數據擬合得到[6,11],文獻[11]根據工件材料給出k,文獻[6]根據工件材料和材料的布氏硬度給出k,然而很難通過查文獻得到特定加工條件下準確的k.

文獻[12-13]根據切削力計算切削功率,計算公式為

式中:Fv為主切削力,N;Fv可以通過實驗測量和查切削手冊得到,對于銑削加工銑削速度可表達為

式中n為主軸轉速,r/min.通過實驗可以得到準確的Fv,然而實驗需要用到成本高昂且安裝復雜的測力儀,因此Fv常常通過查閱切削手冊得到.查手冊能夠方便地獲得不同刀具和工件材料下的Fv,然而機械加工手冊上所給的刀具是普通刀具,對于涂層刀具目前尚無對應的切削功率的計算公式,且機械加工手冊提供的計算公式一般有兩方面作用[14]:一方面提供給學生學習該課程時做習題、作業之用以及進行刀具、機床、工藝課程設計和畢業設計時參考,也可供工廠技術人員進行有關工藝和設計工作時參考;另一方面用來校驗所選切削用量計算出來的功率是否超出機床主軸允許的功率.因此通過手冊查的Fv來計算切削功率的準確性有待驗證.

2 切削功率模型實驗評估

為了驗證現有模型是否能夠用于準確計算切削功率,選用灰鑄鐵為工件材料,采用正交實驗設計,在XHK?714F數控加工中心上開展實驗,測量得到不同的銑削參數下的切削功率,進而用現有模型預測切削功率值與實測值進行對比,分析現有模型預測切削功率的準確性.

2.1 實驗裝置與實驗設計

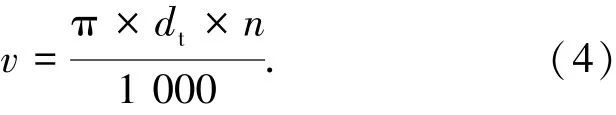

本實驗機床選擇杭州數控機床有限公司的XHK?714F立式加工中心,工件材料選擇型號為HT250的灰鑄鐵,尺寸為100 mm×100 mm×100 mm的正方體,銑刀選擇嘉興永拓機電設備有限公司生產的W400F?FS的涂層銑刀,該刀具刀刃直徑14 mm,刀柄直徑14 mm,刀刃長度35 mm,總長100 mm,刀具前角γ0=0°,刀具后角α0=9°,螺旋角β=30°,具有4個齒.銑削方式為不對稱順銑,銑削條件為濕切削,切削液選用水基切削液,將乳化油和水以1∶50的比例混合得到.為了測試銑削過程的機床功率,搭建如圖1所示的功率數據采集系統,它由電流傳感器、電壓傳感器、數據采集卡、機箱、NI?LabVIEW軟件等組成.實驗時,電流傳感器串聯在機床電箱電源輸入端的三根相線中,用來測量三根相線電流;電壓傳感器并聯在三根相線和中線之間,用來測量三根相線和中線之間的電壓.電流傳感器和電壓傳感器的輸出端分別串聯一個100Ω和200Ω的精密電阻,將傳感器輸出的電流信號轉化為電壓信號.傳感器輸出的六路電壓信號通過數據采集卡進行同步采集,并通過外接機箱傳輸至筆記本電腦和應用NI?LabVIEW軟件進行功率分析.

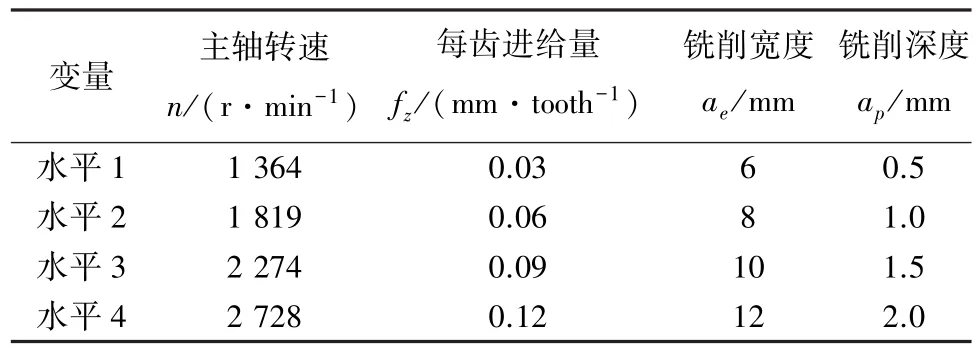

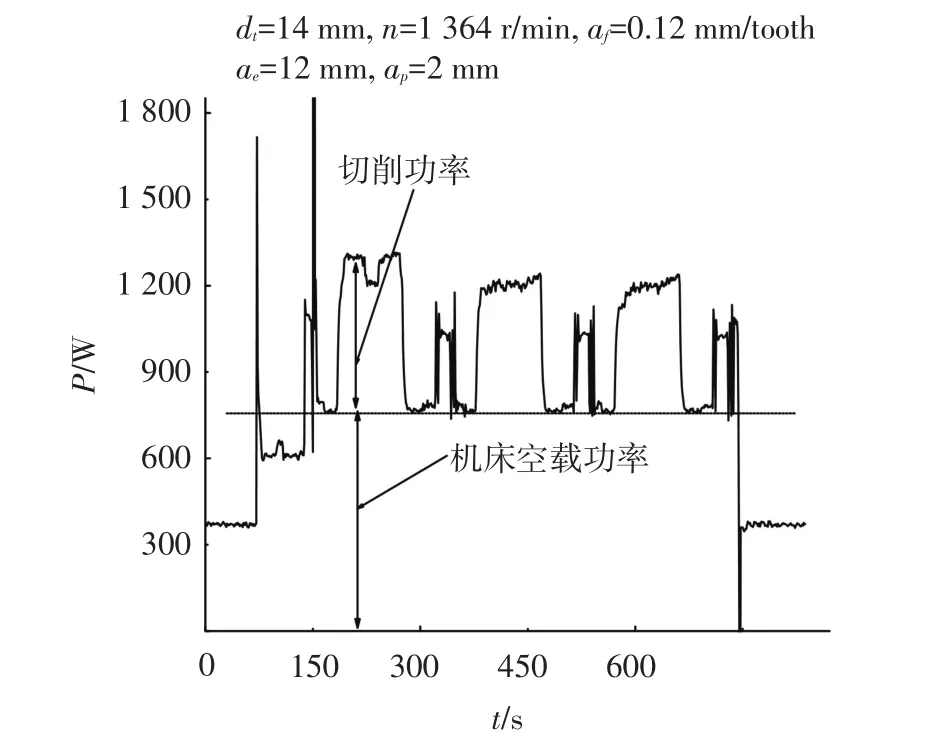

應用田口正交表L16(44)設計切削實驗,選擇主軸轉速、每齒進給量、銑削深度和銑削寬度作為實驗設計變量,因素水平取值參考刀具制造商推薦確定,如表1所示.銑削過程測試功率曲線的構成如圖2所示,切削功率等于銑削加工時的機床功率減去銑削完成后的機床空載功率,每次工件銑削長度為60 mm,每組實驗重復3次,結果取3次實驗的平均值.

圖1 功率數據采集裝置圖

2.2 模型精確度評估

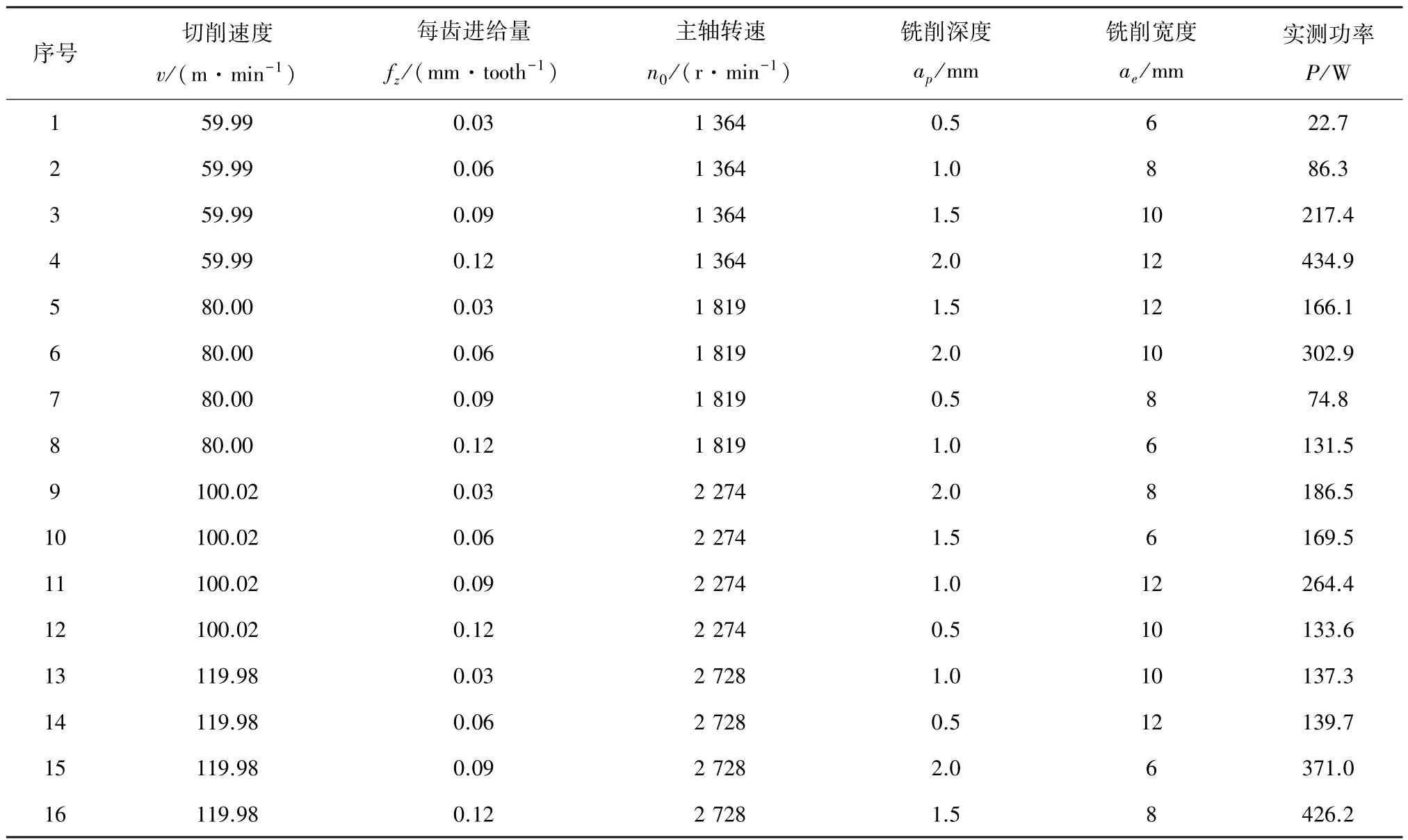

平面銑削功率實驗結果如表2所示.將根據單位體積切削能計算切削功率的方法稱為方法Ι,根據切削力計算切削功率的方法稱為方法Ⅱ.本文采用這兩種方法計算出來的切削功率與實測值進行對比,對現有模型預測切削功率的效果進行分析.

表1 銑削因素水平表

圖2 銑削過程測試功率曲線

表2 平面銑削HT250灰鑄鐵實驗工藝參數及實測切削功率

方法Ι對應的平面銑削切削功率計算公式如

由上述分析可知k通過實驗數據和線性回歸得到,根據表2和式(2)計算得出材料去除速率v·和實驗測量的銑削功率P,以v·為自變量,P為因變量,利用Excel做線性回歸,得到平面銑削灰鑄鐵的k=1.766 J/mm3,代入式(5),得到

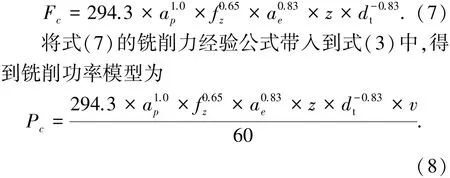

方法Ⅱ對應的平面銑削切削功率計算公式如式(3)所示,由于手冊上沒有涂層鎢鋼刀銑削灰鑄鐵時的銑削力經驗公式,通過查得普通硬質合金立銑刀銑削灰鑄鐵的銑削力經驗公式進行銑削功率的計算,文獻[14]給出的立銑刀銑削灰鑄鐵時主銑削力經驗公式為

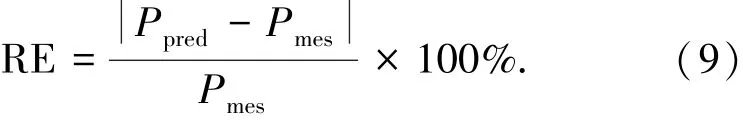

將表2所示的切削參數分別代入式(6)和式(8),得到根據方法Ι和方法Ⅱ計算的平面銑削功率.采用相對誤差(relative error)比較兩種方法對切削功率的預測精度,相對誤差計算為[15]

式中:Ppred為模型預測的切削功率,W;Pmes為實驗測量的切削功率,W.方法Ι和方法Ⅱ對銑削平面切削功率預測的平均相對誤差分別為16.06%和32.63%,兩種方法預測精度相對較低,且通過查閱手冊上普通銑刀銑削灰鑄鐵時的銑削力經驗公式計算出來的銑削功率誤差較大,無法準確計算涂層銑刀銑削灰鑄鐵時的切削功率.因此有必要尋求一種方法來獲得特定條件下的且更加準確的切削功率模型.

3 切削功率實驗建模

3.1 模型基礎

文獻[14]所給銑削功率的通用形式為

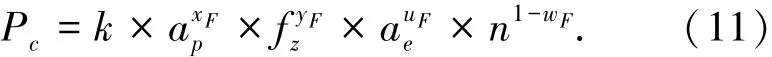

式中:CF、xF、yF、uF、qF、wF分別為常數,與銑刀類型,刀具和工件材料有關;kFz為在切削條件改變時切削力的修正系數.將式(4)和式(10)代入到式(3)中,得到計算銑削加工切削功率的基礎模型,在給定刀具后dt和Z是已知常數,因此銑削功率為

k可以查詢機械加工手冊得到.然而由上述計算分析可知根據現有手冊上所給銑削力經驗公式計算切削功率精確度不高,因此有必要尋求一種簡單方便的方法來獲得銑削功率模型中未知系數值和指數值.式(11)的切削功率模型中包含很多未知系數,這些系數取決于具體的機床、刀具和工件材料,難以通過理論分析得到.

3.2 系數獲取與顯著性檢驗

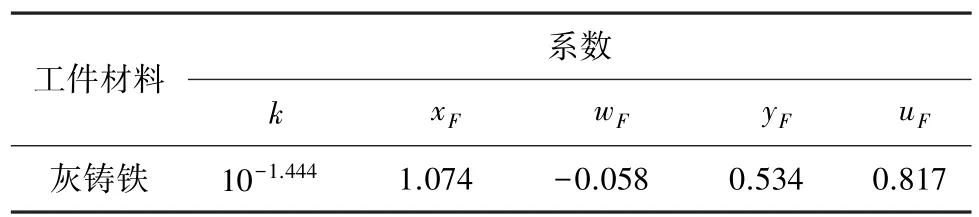

采用相同的實驗裝置與實驗設計,切削功率模型為非線性函數,為了便于做回歸分析,在式(11)兩邊取對數使之變換成對數函數.將表2的實驗數據進行對數變換.采用SPSS軟件對變換過后的數據進行多元線性回歸分析,得到模型中的系數取值如表3所示.得到切削功率模型為

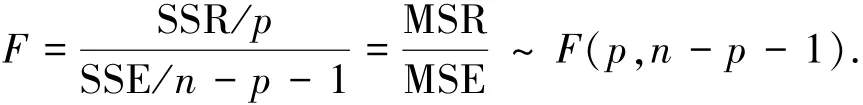

由于切削功率模型中的系數和變量的指數值是通過實驗數據擬合得出的,要判斷模型擬合程度的好壞必須對所建模型進行顯著性檢驗,本文采用F檢驗,其統計量[16]為

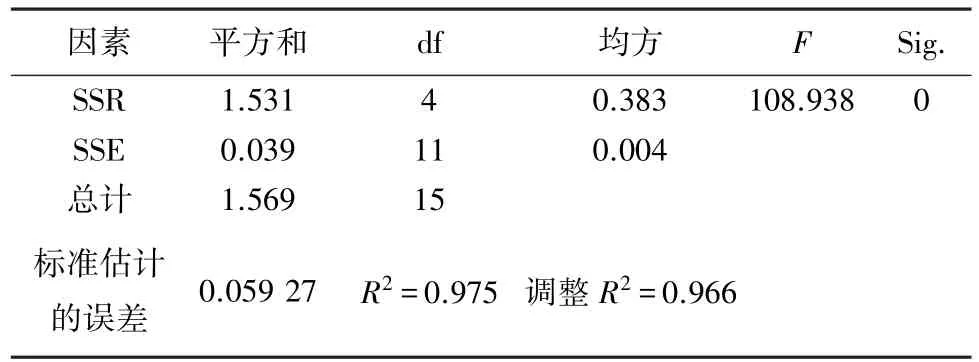

式中:SSR為回歸平方和(regression sum of squares);SSE為殘差平方和(error sum of squares);MSR為均方回歸(regression mean square);MSE為均方殘差(error mean square);p為變量個數;n為實驗組數,本文中p=4,n=16.表4中MSR和MSE的數值均已給出,查F分布表[16],得到Fα=0.01(4,11)=5.67,而此模型F=108.938>5.67,表明所建模型是顯著的,能夠很好地預測切削功率.

表3 平面銑削HT250灰鑄鐵切削功率模型系數取值

表4 平面銑削HT250灰鑄鐵切削功率模型方差分析

3.3 模型驗證

為了進一步驗證所得模型的準確性,結合機床性能,材料特性和刀具推薦切削用量確定出銑削參數范圍,在此范圍內隨機選取4組銑削參數組合,如表5所示,在同一臺加工中心上進行4組驗證實驗.表5顯示了模型預測能耗值與實測能耗值,由表5可以看出模型的最小相對誤差為0.40%,最大相對誤差為8.64%,平均預測相對誤差為3.70%.因此本文所提出的方法能夠大幅度提高切削功率的預測精度.

表5 平面銑削HT250灰鑄鐵切削功率預測值與實測值比較

4 結 語

在XHK?714F立式加工中心用涂層銑刀銑削灰鑄鐵時,用單位體積切削能和機械加工手冊上的切削力預測材料去除功率的平均相對誤差分別為16.06%和32.63%,平均相對誤差結果顯示這兩種方法預測精度較低,手冊上的切削力和切削功率公式計算得到的功率比實際功率大,可以用來選擇機床以保證工藝的實施.針對用單位體積切削能和機械加工手冊所給切削力經驗公式計算材料去除功率精度不高的問題,本文采用實驗和統計分析相結合的方法得到銑削灰鑄鐵時的材料去除功率,所得模型預測材料去除功率的平均相對誤差為3.70%,較前面兩種方法的精度有大幅度提高,能夠用于機床的能耗評估.

[1]中華人民共和國國家統計局.國家數據[EB/OL].北京:中華人民共和國國家統計局,2013[2014-9-29].http://data.stats.gov.cn/search/keywordlist2?keyword=%E8% 83%BD%E6%BA%90%E6%B6%88%E8%B4%B9%E6% 80%BB%E9%87%8F.

[2]HANAFI I,KHAMLICHI A,CABRERA F M,et al. Optimization of cutting conditions for sustainable machining of PEEK?CF30 using TiN tools[J].Journal of Cleaner Production,2012,33(8):1-9.

[3]賈順,唐任仲,呂景祥.基于動素的切削功率建模方法及其在車外圓中的應用[J].計算機集成制造系統,2013,19(5):1015-1024.

[4]GUTIERREZ E,CALDERON J.Optimization of CNC cutting parameters by the electrical power method:Turning case[C]//Proceedings of the 2005 ASME International Mechanical Engineering Congress and Exposition.Orlando,FL,United States:ASME,2005:675-681.

[5]GUTOWSKI T,DAHMUS J,THIRIEZ A.Electrical energy requirements for manufacturing processes[C]//Proceedings of the 13th CIRP International Conference on Life Cycle Engineering.Leuven:CIRP,2006:623-627.

[6]OBERG E,JONES F D,HORTON H L,et al.Machinery′s handbook[M].22nd ed.New York:Industrial Press,2008:1803-1810.

[7]DAHMUS J B,GUTOWSKI T G.An environmental analysis of machining[C]//Proceedings of IMECE04 2004 ASME International Mechanical Engineering Congress and Exposition.Anaheim,California,United States:ASME,2004:643-652.

[8]JIA Shun,TANG Renzhong,LV Jingxiang.Therblig?based energy demand modeling methodology of machining process to support intelligent manufacturing[J].Journal of Intelligent Manufacturing,2014,25(5):913-931.

[9]BALOGUN V A,MATIVENGA P T.Modelling of direct energy requirements in mechanical machining processes[J].Journal of Cleaner Production,2013,41(2):179-186.

[10]RAJEMI M F,MATIVENGA P T,ARAMCHAROEN A. Sustainable machining:selection of optimum turning conditions based on minimum energy considerations[J]. Journal of Cleaner Production,2010,18(10/11):1059-1065.

[11]KALPAKJIAN S.Manufacturing processes for engineering materials[M].Reading,Massachusetts:Addison?Wesley Publishing Company,1984:477-479.

[12]HE Yan,LIU Fei,WU Tao,et al.Analysis and estimation of energy consumption for numerical control machining[J]. Proceedings of the Institution of Mechanical Engineers Part B?Journal of Engineering Manufacture,2012,226(2):255-266.

[13]AVRAM O I,XIROUCHAKIS P.Evaluating the use phase energy requirements of a machine tool system[J].Journal of Cleaner Production,2011,19(6/7):699-711.

[14]艾興,肖詩綱.切削用量手冊[M].北京:機械工業出版社,1985:155-156.

[15]FATIMA A,MATIVENGA P T.A review of tool?chip contact length models in machining and future direction for improvement[J].Journal of Engineering Manufacture,2013,227(3):345-356.

[16]梅長林,周家良.實用統計方法[M].北京:科學出版社,2002:13-18.

(編輯 張 紅)

Experimental analysis and modeling of cutting power model

XU Shibin1,TANG Renzhong1,LüJingxiang2

(1.College of Mechanical Engineering,Zhejiang University,310027 Hangzhou,China;2.Xi'an Research Institute of Navigation Technology,710068 Xi'an,China)

Togeta more accuratemodel ofcutting powerand improve the ability of evaluating energy consumption of machine tooland energy optimization,this paper takes face milling for example,chooses gray castiron as the work?piece material,adopts four factors(spindle speed,feed rate per tooth,milling depth and milling width)and four levels orthogonal experiment and carries out cutting experiments ina machining center,obtains the cutting power by the power data acquisition device.The experimental results and model accuracy assessment show that when the coating milling cutter of W400F?FS cuts HT250 gray cast iron,specific energy and empirical formula of cutting force calculate cutting power with the average relative error of 16.06%and 32.63%respectively,but the fit cutting power model with the average relative error of 3.7%is achieved by SPSS software.The problem of calculating cutting power through specific energy and empirical formula of cutting forcewith much error is solved.

face milling;cutting power;orthogonal experiment;machining center

TG5

A

0367-6234(2015)10-0040-05

10.11918/j.issn.0367?6234.2015.10.008

2014-07-10.

國家自然科學基金(51175464);國家高技術研究發展計劃(2013BAF02B10).

徐世斌(1990—),男,碩士研究生;唐任仲(1961—),男,教授,博士生導師.

唐任仲,tangrz@zju.edu.cn.