真空滅弧室觸頭冷擠壓成形過程的數值模擬及模具設計

文/馬雪飛,葛媛媛·天津平高智能電氣有限公司

陳磊·平高集團有限公司

真空滅弧室觸頭冷擠壓成形過程的數值模擬及模具設計

文/馬雪飛,葛媛媛·天津平高智能電氣有限公司

陳磊·平高集團有限公司

馬雪飛,產品工程師,主要從事真空電氣設備的試驗、生產協調和材料成形工藝研究,主持完成的特高壓環氧樹脂穿墻套管高壓注射技術項目獲平高集團公司科技進步二等獎,主持完成的800kV特高壓輸變絕緣子真空澆注模具項目獲平高集團公司科技進步三等獎,擁有3項專利。

通過分析真空滅弧室觸頭冷擠壓成形的特點,對傳統制造工藝進行改進,制定冷擠壓新工藝。基于Deform-3D軟件,應用剛塑性有限元算法對真空滅弧室觸頭冷擠壓成形工藝進行數值模擬,得到冷擠壓過程中材料的流動狀態和等效應力分布規律。用冷擠壓的方式加工該零件可以提高生產效率,降低產品成本。

真空滅弧室觸頭系高壓開關的關鍵零部件,其質量的好壞直接影響了高壓開關的壽命。傳統加工方式是將端部與桿部作為兩個零件分別加工,之后再焊接成形,存在觸頭棒上下兩部分的垂直度等形位公差不容易保證及焊縫處的強度低等缺陷,制約了真空滅弧室產品整體性能的提升。采用冷擠壓工藝可以將一定規格的銅棒直接擠壓成接近成品外形的類T字形毛坯,再對這個毛坯進行精加工至所需形狀。不但節約了材料,提高了加工效率,而且還提高了生產質量,降低了成本。

本文針對真空滅弧室觸頭的成形特性,制定出工藝方案,并運用Deform-3D軟件對真空滅弧室觸頭的成形過程進行數值模擬,得到了金屬的流動規律和載荷、應力分布等情況,并設計了模具結構圖,對真空滅弧室觸頭的生產制造有重要的意義。

背景

真空滅弧室用于真空斷路器、真空接觸器、真空負荷開關以及真空重合器和分段器。真空開關由于具有很多其他開關無法比擬的優點而在電力系統中壓領域獲得廣泛的應用。真空開關目前在中壓領域占據壟斷地位,同時不斷向低壓、高壓領域滲透發展,特別是在高壓、超高壓領域發展能給生產企業帶來巨大的市場經濟效益。

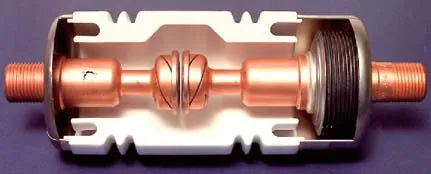

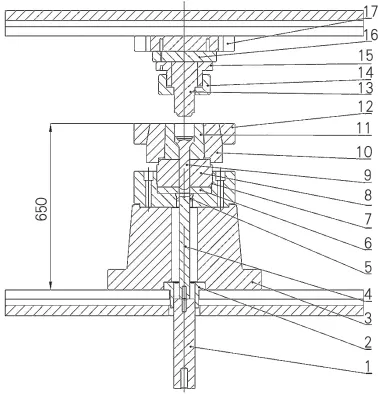

真空滅弧室觸頭是真空滅弧室產品的關鍵部件,其性能好壞直接決定了真空滅弧室的質量和真空開關的綜合性能表現。真空滅弧室的發展與真空開關的發展是緊緊聯系在一起的,甚至它的研究工作要超前一些。因為只有滅弧室技術的重大突破,才可帶來真空開關技術水平的大大提高。真空滅弧室觸頭冷擠壓制造工藝具有傳統機床加工工藝無法比擬的優點,如節省材料、優化材料組織結構、提高整體使用性能等,并且貼合了節能環保的總體發展目標。近些年來,隨著工、農業迅速發展,電網迫切需要得到升級和改造,推廣節能、綠色、可持續的工藝技術,更需要先進節約的成形工藝來實現量化生產。典型的真空滅弧室內部結構如圖1所示。

圖1 真空滅弧室內部結構

真空滅弧室觸頭成形工藝分析

真空滅弧室觸頭采用無氧銅材料,此材料有良好的冷加工性能,能用傳統的加工工藝如拉伸、壓延、精鍛和旋壓等,采用冷擠壓工藝制作觸頭零件。毛坯在三向壓應力狀態下,促使零件內部晶粒變形和反復動態再結晶,形成較高的位錯密度和細小的等軸晶,材料組織致密、且具有連續的纖維流向,對改善材料的組織和提高性能有較好的作用。

我國高等院校在鍛造成形的數值模擬與物理模擬應用較好,應用并解決了大量工程實際問題。盡管模擬技術的重要性已經引起廣泛重視,國內大多數鍛造企業對數值模擬技術的應用依然很少。隨著計算機技術和CAE技術的廣泛應用,特別是Deform-3D軟件的推廣和應用,在零件制造前通過模擬分析對整個擠壓成形過程進行預測,對設計和工藝編制過程中的缺陷進行優化,提高模具一次試模成功率,從而使產品和模具的開發周期和生產成本得到改進和完善。

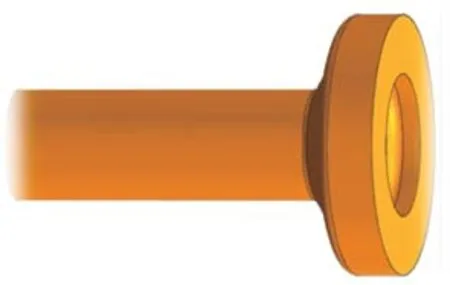

運用CAD軟件Solidworks對零件進行造型。圖2為真空滅弧室觸頭的三維模型,其材料為無氧銅。通過對零件的成形特性進行分析,在保證足夠的生產效率、較低的成本以及較高的模具壽命等前提下,采用毛坯→一次正擠壓成形→機加工→零件的生產工藝流程。

圖2 真空滅弧室觸頭三維模型

真空滅弧室觸頭的數值模擬及分析

采用Deform-3D軟件模擬真空滅弧室觸頭冷擠壓成形過程。真空滅弧室觸頭材料均選用材料庫中的CDA110,為彈塑性材料。模擬溫度設置為20℃,上、下模與坯料間的摩擦因子取0.12,工作帶長度2.5mm。

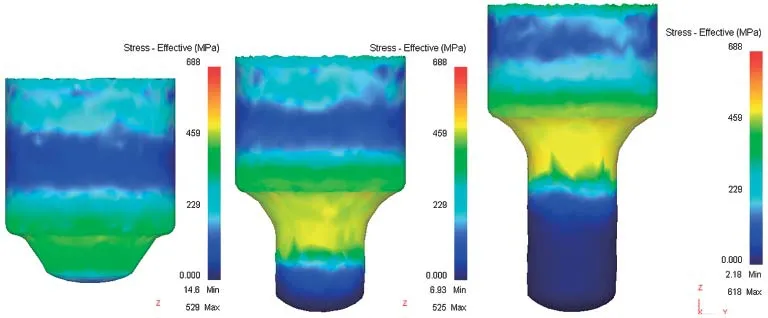

等效應力場分析

圖3為等效應力場的分布情況,反映了變形過程中各處變形抗力和應力集中情況。變形主要集中在拐角處,此處變形劇烈,應力增加最快,最大應力范圍在459~569MPa之間,始終為應力集中區。

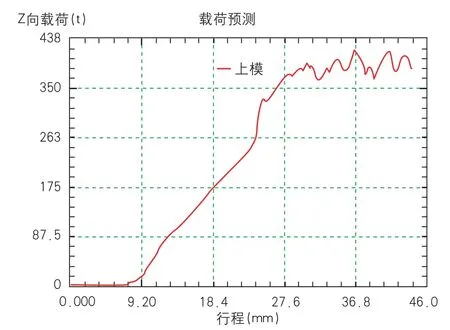

載荷分析

圖4為成形過程中模具的行程-載荷關系。從圖4中可以看出,在填充階段前期,載荷上升比較平穩,到后期因為金屬流動愈加困難,所需載荷較大,最高載荷在370~430t之間振蕩,使得變形抗力急劇增大;最終載荷穩定在400t左右,對壓力機噸位的選擇具有指導意義。

圖3 等效應力場的分布情況

圖4 成形過程中模具的行程-載荷關系

損傷值分析

圖5為真空滅弧室觸頭冷擠壓成形過程的損傷值分布。從圖5可以看出,在整個變形過程中,坯料側面在向下擠壓的過程中損傷值較大,損傷值主要集中在0.15~0.32之間,零件質量較好,不易出現裂紋。

圖5 真空滅弧室觸頭冷擠壓成形過程的損傷值分布

模具結構設計

坯料為圓柱形銅棒,銅棒毛坯平端面水平放置在凹模腔內,上模隨滑塊下行,進入凹模模腔;毛坯受到三向變形壓力,銅棒料毛坯受壓力向下流動,上端有局部反向流動動作;壓力機行程到位后制件成形,上模上升同時頂出桿上行,頂在制件下端向上運行,實現制件頂出。模具結構設計見圖6。

圖6 模具結構

試驗

根據設計好的模具結構圖進行模具制造,模具順利安裝在500t四柱液壓機上,實際生產出的合格零件如圖7所示。

圖7 擠壓零件

結論

⑴采用剛(粘)塑性有限元法對真空滅弧室觸頭冷擠壓成形過程進行了數值模擬,得到了金屬填充的規律,應力分布、變形量變化、損傷值分布和載荷-行程變化曲線等信息,為實際生產驗證提供理論支持。

⑵試驗結果表明:零件質量較好,無裂紋等缺陷,說明真空滅弧室觸頭冷擠壓成形過程工藝的制定與模具的設計均合理,且數值模擬結果可靠。