創新芳烴工程設計開發與工業應用

孫麗麗

(中國石化工程建設有限公司, 北京 100101)

創新芳烴工程設計開發與工業應用

孫麗麗

(中國石化工程建設有限公司, 北京 100101)

中國石油化工股份有限公司(簡稱中國石化)成功組織攻關并形成了具有自主知識產權的芳烴成套生產技術。該成套技術已經成功應用在中國石化海南煉油化工有限公司(簡稱海南煉化)60萬t/a芳烴生產裝置上。其技術進步與工程創新不僅體現在催化劑和吸附劑性能的提高、新型反應及分離工藝的開發與應用、采用組合工藝最大化增產芳烴等方面,而且在節能降耗、提高本質安全和 產品質量、降低生產成本等方面形成了創新的設計方法,成為具有更強成本競爭優勢的芳烴生產技術。筆者綜述了芳烴生產的核心工藝技術和工程設計的創新開發與工業應用的新進展。

創新開發;集成設計;芳烴技術;工業應用

芳烴是有機化學工業的基礎原料,廣泛用于生產合成樹脂、合成纖維、合成橡膠、合成洗滌劑、增塑劑、染料、醫藥、香料、農藥等[1]。近年來,世界范圍對芳烴特別是對二甲苯的需求量不斷增長,我國對二甲苯(簡稱PX)的進口依存度近50%,發展并創新應用芳烴成套技術,打破國外技術的長期壟斷十分必要。中國石化成功組織攻關并形成具有自主知識產權的芳烴成套生產技術,涉及的關鍵性技術有催化重整、芳烴抽提、甲苯歧化與烷基轉移、二甲苯異構化及芳烴分離等技術。該成套技術已成功應用于海南煉化60萬t/a芳烴生產裝置上,其技術進步與工程創新不僅體現在催化劑和吸附劑性能的提高、新型反應及分離工藝的開發與應用、采用組合工藝最大化增產芳烴等方面,而且在節能降耗、提高本質安全和產品質量、降低生產成本等方面形成了創新的設計方法,實現了多項工藝與工程技術的突破[2-3]。該技術成為具有更強市場競爭力的芳烴生產技術。

中國石化在重整、芳烴抽提、甲苯歧化與烷基轉移、二甲苯異構化、芳烴吸附劑等方面已擁有多項具有自主知識產權的專項技術[4-8]。在本文中,以海南煉化60萬t/a芳烴生產裝置為例,綜述了芳烴生產的典型核心工藝技術和工程設計的創新開發與工業應用的新進展。

1 集成優化工藝方案,創新設計方法

1.1 優化原料以滿足芳烴和汽油調和組分的生產

海南煉化新建芳烴聯合裝置的原料為重整脫戊烷油和少量外購C8芳烴。重整生成油中的C7和C9、C10芳烴除用作歧化原料外,還有部分需作為高辛烷值汽油調和組分,以滿足全廠汽油調和的需要。考慮甲苯辛烷值高、沸點低,是非常好的汽油調和組分,且歧化原料中甲苯比例降低,歧化生成油中的C8芳烴比例增加,因此,選用了能夠靈活加工重原料的HAT-099歧化催化劑,為甲苯最大量作為汽油調和組分創造了條件。

1.2 創新優化吸附分離工藝方案

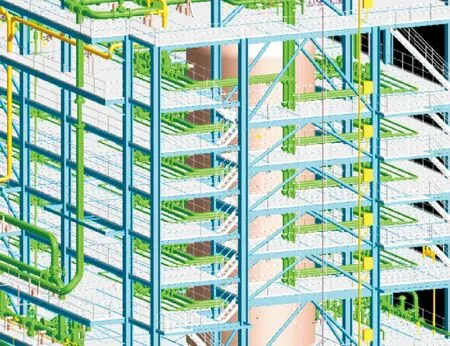

吸附塔4個區域床層數和程控閥數量的確定是實現模擬移動床的關鍵技術。根據示范裝置沖洗試驗結果,掌握了沖洗機理與規律,創新優化設置了4次吸附沖洗的床層方案。為簡化流程,減少程控閥數量,創新采用分時沖洗的理念,確定分時沖洗時間和程控閥方案。創新的吸附床層管線布置見圖1。由于床層管線直徑大,相應的程控閥和隔斷閥尺寸都需要較大的安裝空間。為便于程控閥的檢維修,吸附塔構架采用了錯層布置的結構,如圖2所示。

1.3 創新開發吸附塔內構件

吸附塔格柵的混合與分配性能直接影響吸附分離效率,是吸附分離的核心工程技術之一。格柵在支撐吸附劑的同時,將吸附塔各床層區隔開,其作用是通過格柵分時、平穩地將進料和解吸劑引入吸附塔時,在格柵中與上吸附床層下流的液體混合均勻,并分時、平穩地將抽出液和抽余液從吸附塔內引出,實現模擬移動床的工藝目標。其技術難點在于,格柵需在極小的高度空間內實現復雜的工藝性能要求,需確保其流體的穩定性不影響上床層的流體流動狀態。采用計算流體力學方法對吸附分離格柵結構進行熱態性能研究和塔內分配管系結構優化研究,掌握了流體在格柵中的流動規律。通過對不同結構的格柵的混合均勻性研究,篩選出混合與分配綜合性能最佳的格柵結構。不同格柵結構的分布均勻性研究示意圖見圖3。

圖1 創新的吸附床層管線布置

圖2 吸附塔構架錯層布置圖

從標定結果看,PX純度和收率均實現了攻關目標,說明吸附塔內構件大型化的研發是成功的,驗證了CFD模型的準確性。通過創新開發,已經獲得了兩項專利授權[9-10],為芳烴成套技術開發提供了重要的技術支撐。

圖3 格柵的分布均勻性研究示意圖

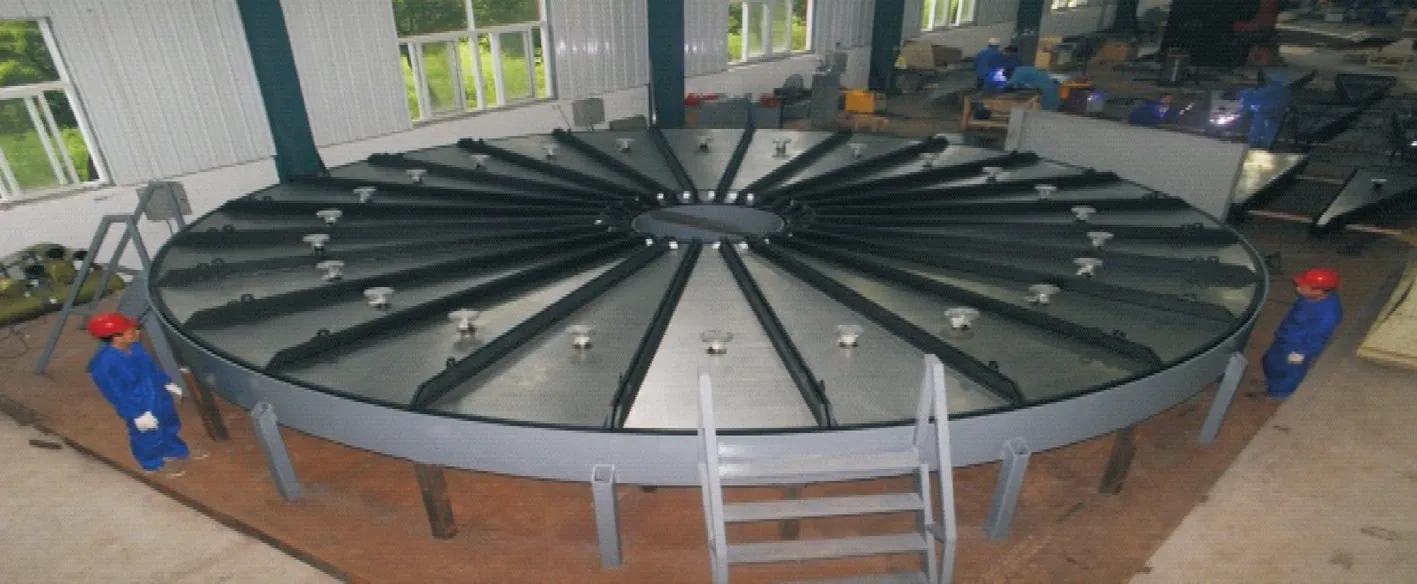

1.4 創新大型設備及內件的機械設計

通過創新應用應力應變計算方法對格柵整體強度和撓度計算,建立三維實體模型,確定主要承載元件、合理的邊界條件和載荷分布,以最終確定格柵尺寸。綜合考慮大型格柵的實用性、經濟性和便于批量生產,焊接條形篩網采用不銹鋼材料,其余零、部件采用碳鋼,并作表面防銹處理。焊接條形篩網與邊框采用非焊接的夾持結構,以克服膨脹差的影響[11]。格柵的制造工序繁雜,質量要求高,制造過程中解決了焊接變形、表面處理、篩網保護等一系列難題,各工序質量控制良好。格柵膨脹試驗結果表明,該結構合理,設備可靠。圖4為格柵的檢驗及安裝照片。

圖4 中間格柵的檢驗及安裝

1.5 創新開發模擬移動床控制系統

模擬移動床控制系統的主要功能包括控制進料分配系統的程控閥開關步序、根據區域變換控制吸附分離循環流量變換、程控閥容錯、控制吸附塔壓力平穩操作等。為了實現模擬移動床的功能,其控制工況繁多、掃描時間快速、聯鎖邏輯復雜,常規DCS控制系統無論從硬件還是軟件上都難以滿足要求。通過對專有控制系統的開發,采用基于面向對象的程序設計,建立了邏輯床層與物理床層匹配的對象模型,將復雜過程控制系統與安全儀表系統完全整合在一起,實現了復雜過程控制與故障安全型控制系統的一體化高度集成。程序正常運行時,修改的參數在下一步進(80s左右)即可生效,時間關聯參數的調整速度快,提高了裝置操作調整的效率。

該系統設置了“程控閥故障智能判斷功能”等先進的控制策略,減小了吸附塔的塔壓波動,滿足了調節閥在各流量區域的精確、平穩控制的要求。該控制系統自2013年12月投用以來一直運行穩定。CPU運行指標表明,面向對象的程序設計思想大幅優化了程序結構,有效降低了系統運行負荷,保證了程序中的時間循環精度,方便了程序維護和升級。

1.6 創新設計芳烴聯合裝置低溫熱利用

傳統的芳烴聯合裝置能耗高,其主要原因是工藝流程長、分餾塔數目多、塔頂冷凝低溫熱量多。其中,抽余液、抽出液塔頂的低溫熱是降低芳烴聯合裝置能耗的重要目標。由于大部分低溫熱的溫位為較低的90~160℃,難以在裝置內部得到充分利用,基本都采用空氣冷卻器和水冷卻器進行冷卻。常規的解決辦法是配合工廠的低溫熱利用整體規劃,采用除鹽水或除氧水作為循環熱媒,回收利用裝置低溫熱量,用于熱水伴熱、罐區維溫、生活用熱等方面。這些常規方法回收低溫熱有限,并且受季節變化影響,低溫熱的利用效果不佳。另外,異構化催化劑及吸附劑對水含量有嚴格的限制,無論是采用發生低壓蒸汽還是熱水回收,當換熱器一旦泄漏時,都可能導致異構化催化劑和吸附劑損壞,需開發特殊技術措施預防。

為控制低溫熱利用的風險,對抽余液和抽出液塔頂蒸汽發生器進行了創新設計,形成了特殊的結構型式,設置特殊的油中水檢測系統等安全措施。在生產中,即使管束發生泄漏,殼程介質將不會直接泄漏到管程介質中。低溫熱利用的配管布置見圖5。

圖5 低溫熱利用的配管布置

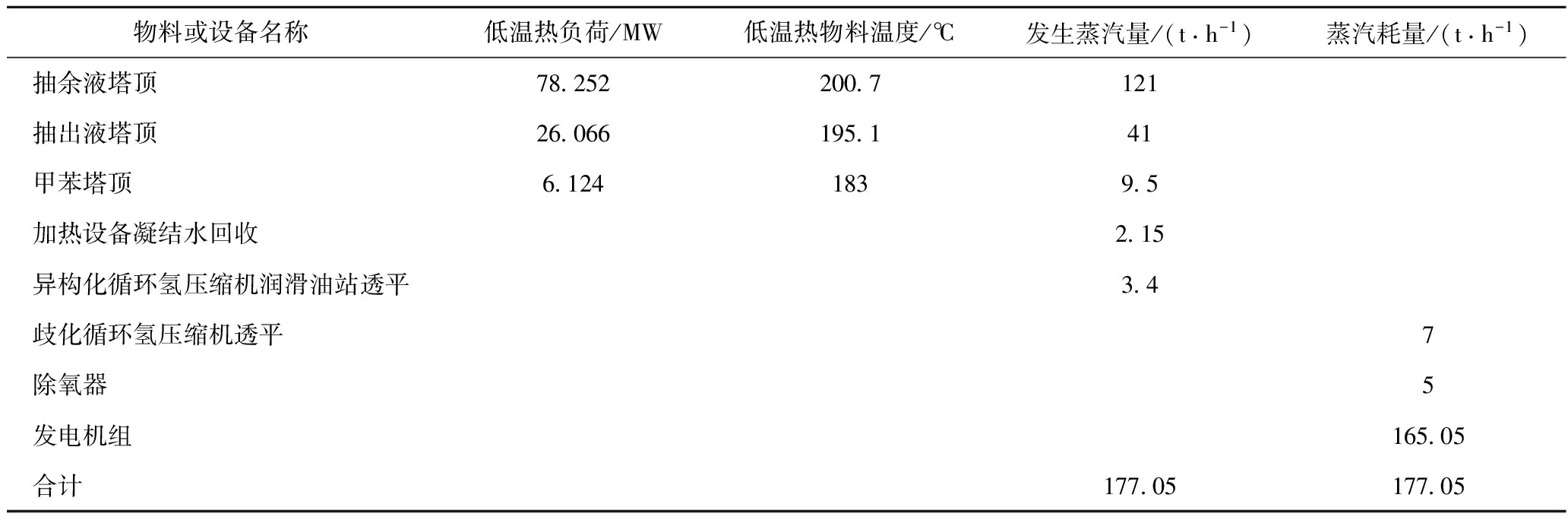

為更好地利用低溫熱,通過適當提高抽余液塔和抽出液塔的操作壓力,使塔頂溫度升高至195~200℃,能夠滿足發生0.5 MPa蒸汽的溫位要求。甲

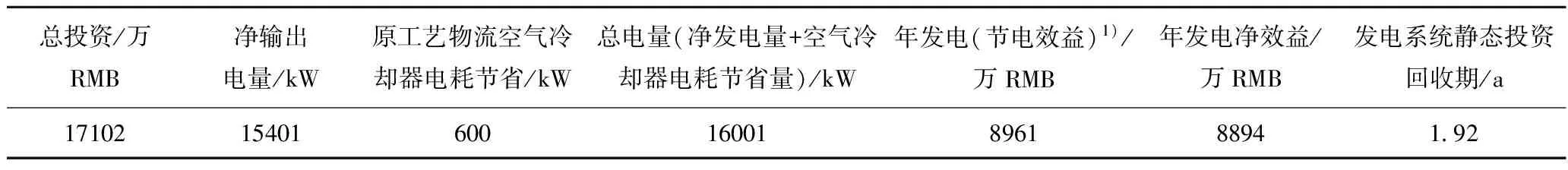

苯塔頂冷凝熱除作為苯塔重沸器熱源外,多余部分也用來發生0.5 MPa蒸汽。發生的蒸汽經二甲苯塔重沸爐對流段進行過熱,少部分用作歧化循環氫壓縮機透平的驅動蒸汽和除氧器除氧,其余的均作為動力源發電。裝置0.5 MPa蒸汽平衡數據和低溫熱回收的技術經濟指標分別在表1和表2中列出。從表2可以看出,低溫發電凈輸出電量為15401 kW,用于低溫發電的總投資約為17102萬RMB,年發電凈效益8894萬RMB,發電系統靜態投資回收期1.92a,具有良好的經濟效益。

表1 裝置0.5 MPa蒸汽平衡數據

表2 低溫熱回收的技術經濟指標

1) 以含稅電價0.7 RMB/(kW·h)計

1.7 創新二甲苯塔重沸爐設計方法

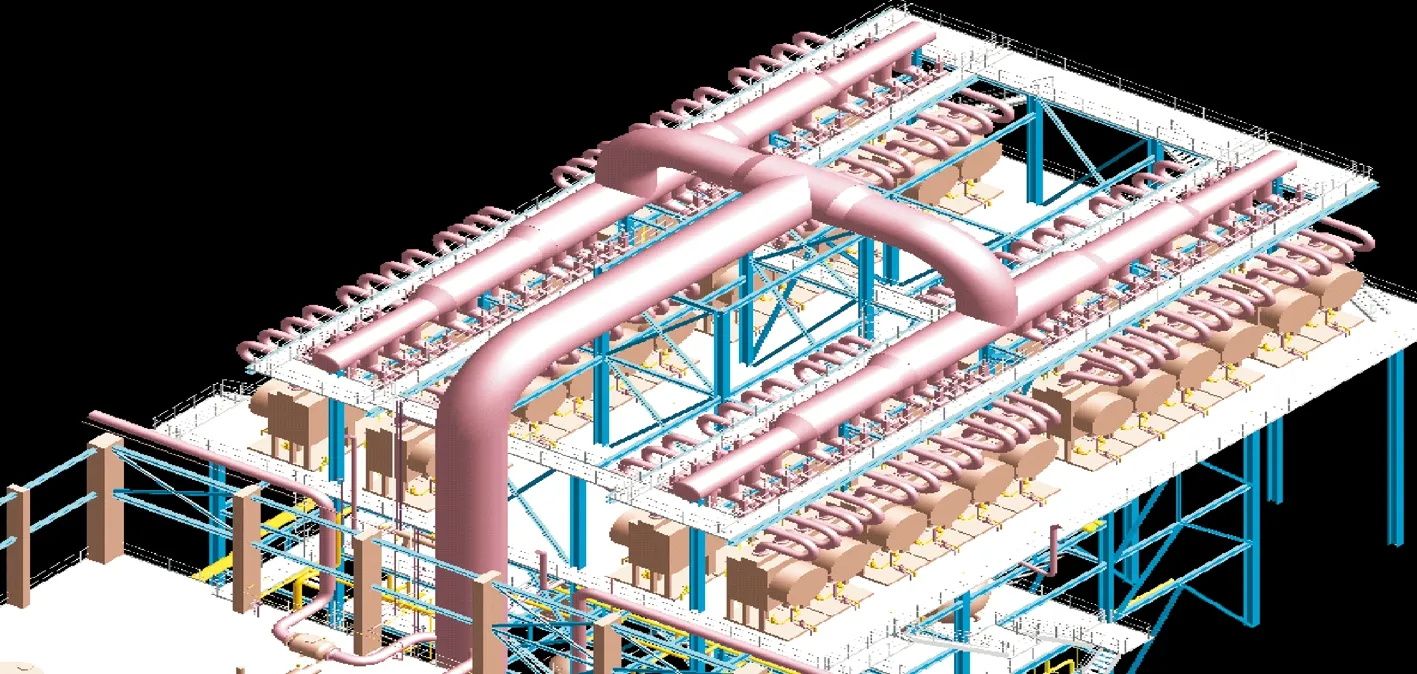

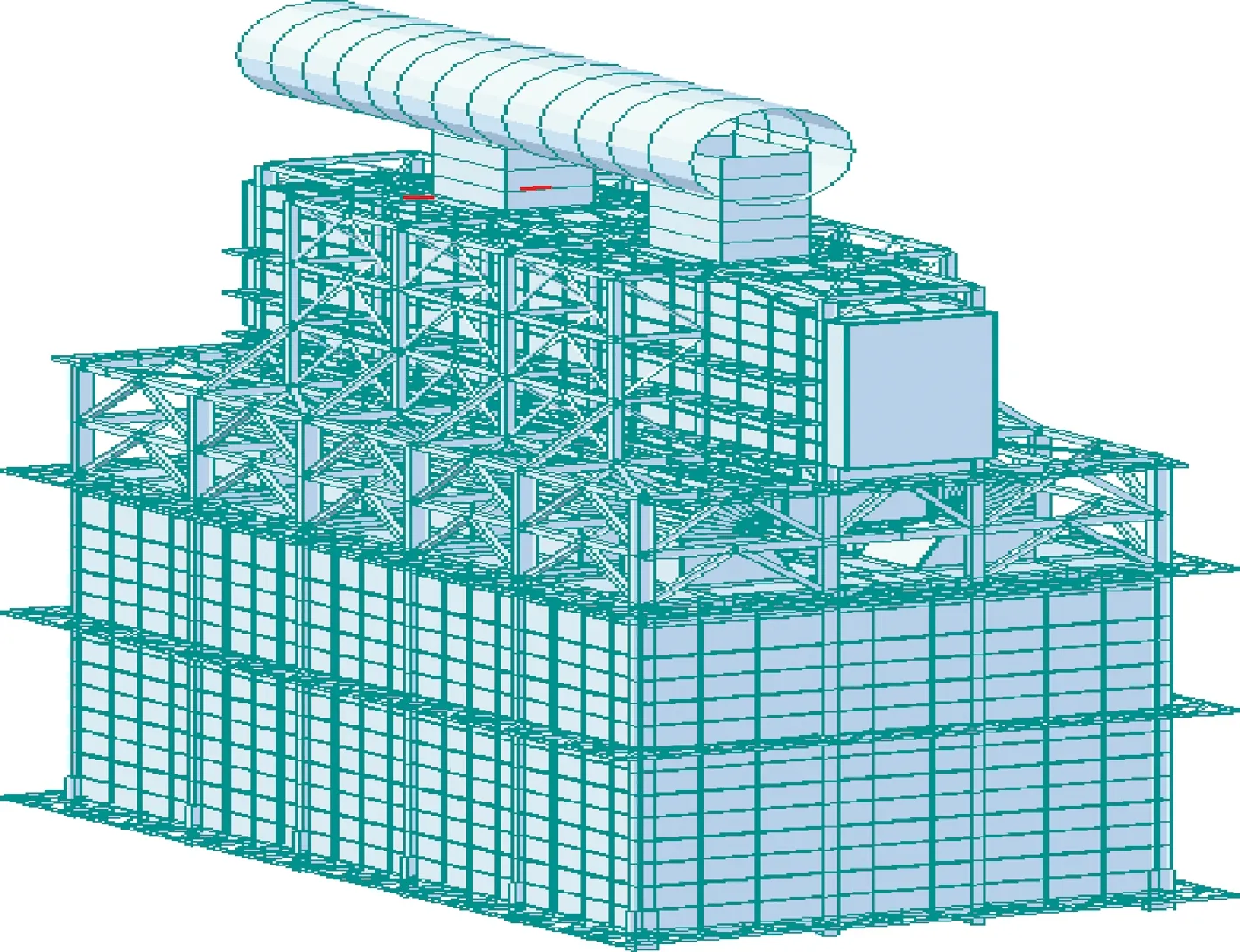

在海南煉化60萬t/a芳烴項目中,二甲苯塔重沸爐設計熱負荷約為180 MW,同規模的二甲苯塔重沸爐常規設計采用2臺并聯加熱爐,占地面積大,爐體散熱大,燃料消耗高。為克服這些弱點,對采用單臺加熱爐進行了系統的集成創新設計研究,確立了采用方箱式立管立式加熱爐,并確立了管程數和傳熱單元的型式。每個輻射盤管單元確立為相對獨立的傳熱體,單元內部幾何對稱布置管程和燃燒器,以確保傳熱的均勻性。對流段按完全不規則插排布置,在滿足各個管程出口溫度相近的前提下,減少了大型加熱爐的對流室寬度。該創新設計方案充分利用了爐膛中部空間,減小了加熱爐幾何尺寸,為大型加熱爐鋼結構的設計優化提供了有力的技術支撐。圖6為創新設計的二甲苯塔重沸爐模型。

對大型爐鋼結構進行創新設計方法研究,充分利用壁板作用,實現了結構體系創新,提高結構安全性。主體鋼結構降低用鋼量20.4%,大幅節省了投資。對大型管板進行了結構形式、結構參數優化設計,使得優化后的大型管板工作狀態下應力分布更合理,提高了大型管板的安全可靠性和承載性能。工業實踐驗證了模擬管板邊界條件的合理性及有限元分析結果的可靠性,為今后大型管板設計開發提供了借鑒。

圖6 創新設計的二甲苯塔重沸爐模型

1.8 創新設計煙氣余熱回收系統

采用兩段式空氣預熱器。低溫段預熱器采用中國石化工程建設有限公司開發的專利產品“耐煙氣低溫腐蝕的高效空氣預熱器”[12],設計工況下排煙溫度低于95℃;同時優化襯里結構,采用中國石化工程建設有限公司開發的發明專利產品“節能隔熱襯里材料”[13],進一步降低加熱爐外壁溫度,減少爐體散熱損失。爐效率由常規的92%提高到94%,燃料可節省358 kg/h,能耗可節省4.4 kg標油/t PX。

2 工業應用結果

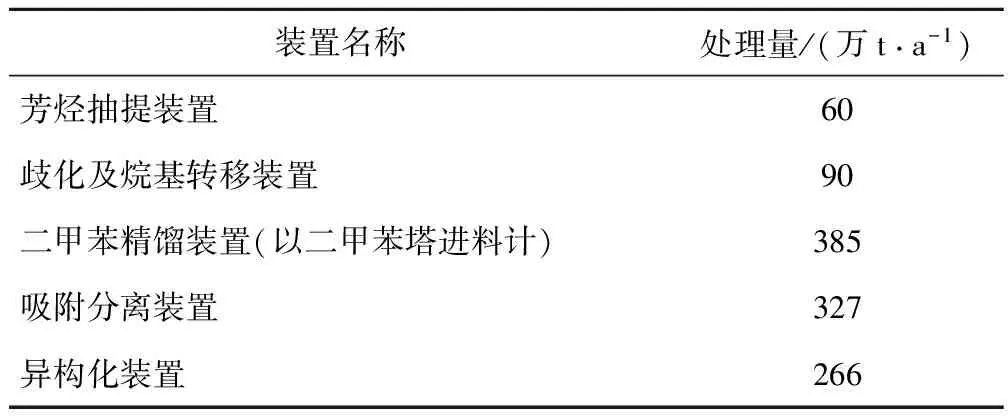

海南煉化60萬t/a芳烴生產項目包括抽提蒸餾、歧化和苯-甲苯分餾、二甲苯分餾、吸附分離、異構化及與之配套的公用工程。該項目首次集成優化并采用中國石化自主芳烴成套技術,其工藝簡圖見圖7。

圖7 芳烴生產工藝簡圖

本項目中的原料由來自重整裝置的C6+重整生成油和外購混合二甲苯組成。根據原料組成、吸附劑和催化劑性能,并兼顧生產高辛烷值汽油組分等因素綜合確定各生產裝置的規模,詳見表3。

表3 海南煉化60萬t/a芳烴生產項目各生產裝置的規模

聯合裝置分別采用中國石化石油化工科學研究院開發的RAX-3000吸附劑和RIC-200異構化催化劑及中國石化上海石油化工研究院開發的HAT-099甲苯歧化和烷基轉移催化劑。除部分大流量高溫泵、回收塔抽真空泵、高通量換熱管、部分加熱爐火嘴及關鍵儀表引進外,其它所有設備全部國產化,國產化率達到95%以上。該裝置自2013年12月15日生產出合格芳烴產品以來,運行平穩。標定結果表明,對二甲苯回收率達98%、純度達99.8%,解吸劑/進料質量比為1.07。其生產的對二甲苯、鄰二甲苯、苯等主要產品全部達到優級品質量指標,創造了良好的經濟效益。

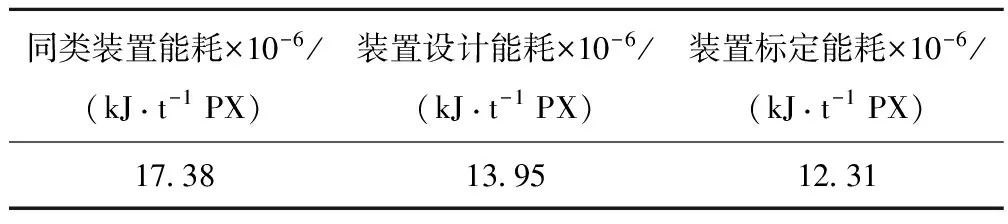

表4為裝置的設計能耗與標定能耗對比。從表4可看出,其裝置的設計能耗為13.95×106kJ/t PX,較同類裝置降低19%。而裝置的標定能耗僅為12.3×106kJ/t PX,低于同類裝置約29.2%。工業實踐證明,集成應用自主創新的芳烴成套技術和能量利用創新設計思路既為芳烴生產開辟了新的生產方法,也取得了較好的經濟效益。

表4 海南煉化60萬t/a芳烴生產裝置的設計能耗與標定能耗對比

3 結 論

中國石化組織科研、設計和生產的聯合團隊,對吸附塔格柵和模擬移動床控制系統進行了重點技術攻關,有機集成了工藝和工程技術創新,形成了具有流程優化、能耗低、知識產權完全自主的芳烴成套生產技術,主要包括以下5點。

(1) 創新優化吸附分離工藝方案,采用分時沖洗的理念,確定分時沖洗時間和程控閥方案,優化設置了4次吸附沖洗的床層方案,有利于提高產品純度和吸附分離效率。

(2) 采用計算流體力學方法進行了吸附分離裝置格柵結構放大熱態性能研究和塔內管系結構優化研究,掌握了吸附塔內件的設計方法和壓降控制規律,填補了國內空白;建立格柵三維實體機械工程計算模型,制定了大型格柵制造要求和質量控制標準,實現了特殊格柵結構的高質量制造,為PX成套技術攻關項目提供了重要的技術支撐。

(3) 開發模擬移動床控制系統,實現了吸附塔程序控制系統的進一步優化及大型化裝置的成功應用,建立了邏輯床層與物理床層匹配的對象模型,實現了冗余容錯過程控制與故障安全型控制系統一體化高度集成的解決方案,通過開發“程控閥故障智能判斷功能”減小了塔壓波動及其對產品收率和純度的影響。

(4) 創新優化全裝置工藝方案及流程,采用熱聯合及低溫熱利用技術,大幅降低裝置能耗,取得了良好的經濟效益。

(5) 超大型二甲苯塔重沸爐等重大裝備的開發與成功應用為自主芳烴成套技術的大型化提供重要的工程支撐。

中國石化芳烴成套技術的開發和成功應用,打破了國外公司在全球的長期壟斷局面,中國石化成為全球第3個具有完全知識產權的大型化芳烴生產技術專利商,并將進一步促進我國芳烴產業的健康發展。

[1] 李晨. 國內外對二甲苯發展現狀及趨勢分析[J]. 中國石油和化工經濟分析,2011,(10):9-11.(LI Chen. Current situation and trend analysis of para-xylene technology at home and abroad[J].Economic Analysis of China Petroleum and Chemical Industry,2011,(10):9-11.)

[2] 錢伯章. 海南煉化公司600kt/a對二甲苯工程投產[J]. 石油煉制與化工, 2014, 45(3):94.(QIAN Bozhang.The 600 kt/a PX project of SINOPEC Hainan Petrochemical Co.Ltd. put into operation[J].Petroleum Processing and Petrochemicals, 2014,45(3):94.)

[3] 路守彥. 我國對二甲苯成套技術大型化成功[J]. 煉油技術與工程, 2014, 44(4):12.(LU Shouyan. China’s packaged technology for para-xylene production successfully applied in large-scale units[J].Petroleum Refinery Engineering,2014,44(4):12.)

[4] 戴厚良. 芳烴生產技術展望[J]. 石油煉制與化工,2013, 44(1):1-9.(DAI Houliang.Outlook of aromatics production technology[J]. Petroleum Processing and Petrochemicals, 2013, 44(1):1-9.)

[5] 徐承恩. 催化重整工藝與工程(第二版)[M].北京:中國石化出版社,2014.

[6] 中國石油化工股份有限公司. 甲苯與碳九及其以上重質芳烴歧化和烷基轉移工藝:中國,CN00127434.1 [P]. 2003-10-08.

[7] 中國石油化工股份有限公司. 一種逆流移動床重整工藝裝置及其催化劑輸送方法:中國,CN201010208921.9[P]. 2013-11-06.

[8] 中國石油化工股份有限公司. 重整生成油非臨氫脫烯烴方法:中國,CN200910057814.8[P]. 2014-05-28.

[9] 中國石油化工集團公司. 一種吸附分離塔的液體物料分配收集裝置:中國,CN201220069559.6[P]. 2012-10-31.

[10] 中國石油化工集團公司. 一種液體收集混合分配裝置:中國,CN201020000158.6[P]. 2010-09-29.

[11] 中國石化工程建設有限公司. 將格柵篩網安裝在格柵邊框內的安裝結構以及分離塔:中國,CN201420250616.X[P]. 2014-10-15.

[12] 中國石化工程建設有限公司. 耐煙氣低溫腐蝕的高效空氣預熱器:中國,CN200920176203.0[P]. 2010-07-01.

[13] 中國石化工程建設有限公司. 一種700 kg級節能隔熱襯里材料及其制備方法:中國,CN200910090391.X[P]. 2012-04-18.

Innovation on Engineering Design and Industrial Application of Complete Set of Aromatic Technology

SUN Lili

(SINOPECEngineeringIncorporation,Beijing100101,China)

SINOPEC has successfully developed and owned the independent intellectual property rights for complete set of aromatic technology, which had been commercialized on the 600 kt/a aromatics complex in Hainan refinery, SINOPEC. Technology progresses and engineering innovation included not only the improvement of catalyst and adsorbent performance, the development and application of new reaction and separation process, the use of combined process to maximize aromatics production etc., but also the innovative design method of reducing energy consumption and production cost and enhancing essential safety and product quality. This aromatic technology was more competitive with these technology progresses and engineering innovation. The progress of key process technology, engineering innovation and the industrial application of aromatics production were summarized.

innovation and development;integrated design;aromatic technology;industrial application

2015-01-10

孫麗麗,女,教授級高級工程師,現從事石油化工工程設計與管理;Tel:010-84876010; E-mail:sunlili@sei.com.cn

1001-8719(2015)02-0244-06

TE624; TB21

A

10.3969/j.issn.1001-8719.2015.02.004