固體原料化學鏈技術研究進展與展望

羅四維, 李 軍, 張 然, 王芳杰, 崔龍鵬

(中國石化 石油化工科學研究院, 北京 100083)

固體原料化學鏈技術研究進展與展望

羅四維, 李 軍, 張 然, 王芳杰, 崔龍鵬

(中國石化 石油化工科學研究院, 北京 100083)

化學鏈技術是一種清潔高效的新型技術。煤、石油焦、生物質等固體原料的化學鏈技術處于初步研發階段。氧載體的研發、反應器的研制和工藝性驗證試驗是核心研究方向。雙組分化學鏈氧解耦(CLOU)材料可以在反應條件下解離出氣相氧,提高反應速率,是未來氧載體的研發方向。流化床燃料反應器反應速率高、易于放大,移動床燃料反應器原料轉化率高、氣體產物純度高。這2種燃料反應器模式都將繼續發展、完善,并會長期共存。催化氣化技術可以提高焦炭的氣化速率,有望解決固體原料轉化率低、反應速率慢等難題,從而促進固體原料化學鏈技術的發展,而化學鏈部分氧化技術也有望發展成為先進的固體原料氣化技術,并且擁有十分廣闊的應用前景。

化學鏈;氧載體;反應器;工藝開發

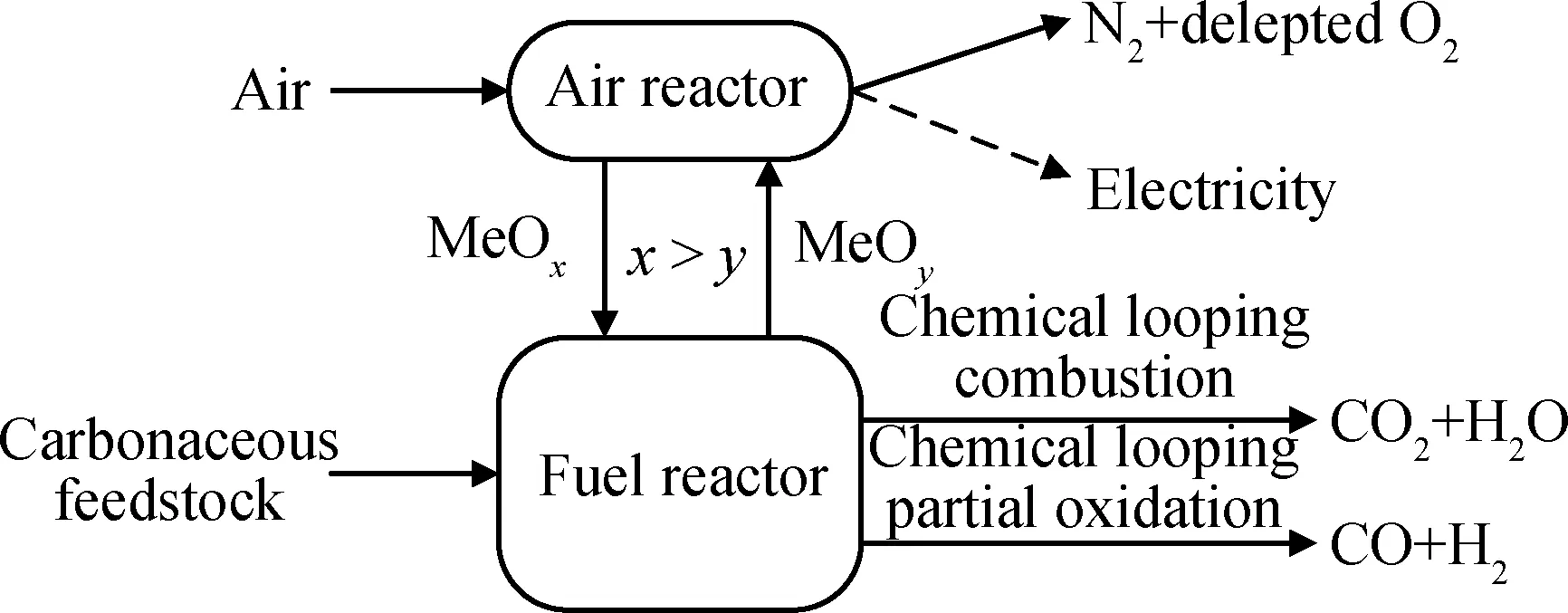

化學鏈技術(Chemical looping technology)又稱化學環技術,是通過使用某種化學介質將一個特定的化學反應分解為若干個次級化學反應,從而達到優化流程、便于分離等目的的技術[1]。廣義上的化學鏈技術涵蓋了所有符合此原理的技術手段,如目前仍在過氧化氫生產工藝中廣泛使用的蒽醌法等[2-3]。狹義上的化學鏈技術則主要是指與碳基原料轉化相關的化學鏈技術。其中的反應介質將氧從空氣傳遞到碳基原料中,因此又稱為氧載體(Oxygen carrier),或者載氧體。根據燃料反應器中產物的不同,化學鏈技術可分為化學鏈燃燒技術(Chemical looping combustion)與化學鏈部分氧化技術(Chemical looping partial oxidation)[4],其原理如圖1所示。

圖1 碳基原料化學鏈技術原理示意圖

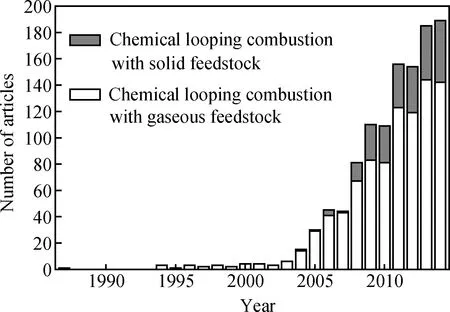

在化學鏈燃燒技術中,碳基原料中的化學能被轉化為熱能,進而用以推動蒸汽輪機做功發電[5-6]。熱力學分析表明,相比于原料在空氣中的直接燃燒技術,化學鏈燃燒技術可顯著降低過程的不可逆性,減少發電系統中的可用功損失,因而提供了獲得更高能量轉化效率的可能性[7-10]。化學鏈燃燒技術另外一個備受關注的優點是其燃燒產物中CO2分離的便易性。在化學鏈燃燒技術中,氧載體將氧從空氣傳遞到原料中,避免了燃燒產物CO2與N2等的混合,從而大大降低了CO2的捕集分離難度。據估算,使用化學鏈燃燒法不但可將燃燒產生的CO2全部捕集,而且與常規火電廠復合單乙醇胺(MEA)法捕集90%的CO2流程相比,其效率還要高出23.5%[11]。由此可見,化學鏈燃燒技術兼具提高能效的高效性和CO2捕集分離的環保性,因此近年來在學術界引起了濃厚興趣。圖2為碳基原料化學鏈燃燒技術的論文發表情況。

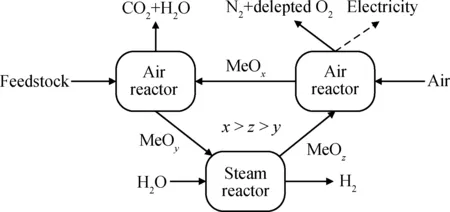

化學鏈制氫技術(Chemical looping hydrogen generation)是在化學鏈燃燒技術基礎上衍生而來,其原理如圖3所示[12-15]。在鐵基化學鏈燃燒技術的基礎上,化學鏈制氫技術在燃料反應器與空氣反應器之間增加了蒸汽反應器,從而可以從蒸汽反應器中獲取氫氣。通過調節蒸汽與空氣的通入量,還可以實現不同比例的氫能與電能的聯產[16-17]。化學鏈制氫技術在發展早期曾被稱為化學鏈氣化技術(Chemical looping gasification),但由于此技術路徑并不真正涉及原料的氣化過程,因此近年來較少再對其進行如此指代。

圖2 碳基原料化學鏈燃燒技術的論文發表情況

圖3 化學鏈制氫技術原理示意圖

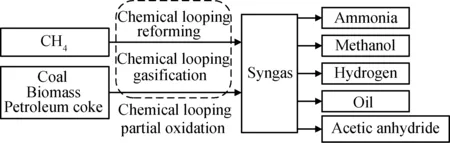

化學鏈部分氧化技術的概念近年來才被明確提出。在化學鏈部分氧化技術中,碳基原料與氧載體反應,生成合成氣等部分氧化產物,而非CO2和H2O等燃燒產物。根據碳基原料不同,在蒸汽作用下將天然氣轉化為合成氣的技術稱為化學鏈重整技術(Chemical looping reforming),將煤、生物質或石油焦轉化為合成氣的技術稱為化學鏈氣化技術(Chemical looping gasification),這些都屬于化學鏈部分氧化技術的具體應用。由于合成氣是眾多化工過程都需要的重要中間物質,可生產氫氣、甲醇或合成油,因此,化學鏈部分氧化技術的發展大大擴展了化學鏈技術的應用范圍,具體如圖4所示。

根據碳基原料的不同,化學鏈技術可分為氣體原料化學鏈技術與固體原料化學鏈技術。迄今為止,使用天然氣等氣體原料的化學鏈技術,包括化學鏈燃燒技術與化學鏈部分氧化技術都已在驗證放大裝置上獲得成功。系統連續穩定運行可達數百小時,原料轉化率可在99%以上[18-22]。固體原料化學鏈技術的研究目前主要集中在化學鏈燃燒技術(包括化學鏈制氫技術)上。根據固體原料的進料方式,又可分為間接進料技術(合成氣化學鏈技術)與直接進料技術(固體原料直接化學鏈技術)。在間接進料技術中,固體原料首先在氣化爐中進行氣化,生成合成氣,進而以合成氣為原料,進行化學鏈燃燒[13,16]。本質上,這種方法回避了直接使用固體原料的多種問題,所以不存在額外的技術障礙,但是需要額外引入氣化爐,因此大大提高了設備與操作成本。在直接進料技術中,通過外加CO2/蒸汽作為氣化劑,或者使用在反應溫度下能夠解離出氣相氧的氧載體材料,可以在燃料反應器中同時完成固體原料的脫揮發分、氣化、氣體與氧載體的反應等多個階段。流程模擬的計算結果表明,與常規空氣燃煤系統相比,煤直接化學鏈燃燒系統在熱效率、可用功效率、碳捕捉率、NOx與CO2排放等方面均具有顯著優勢,是目前化學鏈技術領域的研究熱點[27]。Lyngfelt等[23-26]對固體原料化學鏈燃燒技術在串行流化床體系中的實驗結果作了相關簡述,但由于固體原料化學鏈技術在載氧體和移動床燃料反應器研發方面的進展也十分迅速,故筆者以一個更全面的視角對此一并總結評論,并就適合我國能源化工現狀的發展展望其前景。

圖4 化學鏈部分氧化技術在化工生產過程中的應用

1 固體原料化學鏈技術研究進展

在直接進料化學鏈技術中,氧載體、反應器以及工藝驗證試驗是3個核心研究方向。

1.1 氧載體

1.1.1 新型氧載體材料

在化學鏈技術中,開發出性質優良的氧載體是化學鏈技術成功的關鍵。用于化學鏈技術的碳基固體原料包括煤、石油焦、生物質等。在這些固體原料中,固定碳氣化速率低是其共同特點[28-33]。由于有氣相氧的存在,雙組分化學鏈氧解耦(Chemical looping oxygen uncoupling,CLOU)類材料的反應活性很高,可將固定碳有效轉化。氧化銅和氧化錳是CLOU類材料的典型代表。不過,單活性組分的CLOU類材料無論是循環穩定性還是機械強度等方面都不夠完美。性質優異的氧載體是那些在長達數百個還原氧化循環反應之后仍保持穩定的高反應活性的氧載體。單活性組分由于燒結現象失活明顯,因此不適于直接用作氧載體[34]。由于目前沒有任何一種單活性材料可以成為完美的氧載體,因此近年來新開發的氧載體材料多為含有雙活性組分的復合材料。將少量的氧化銅加到氧化鐵中可以獲得良好的協同效應,既能顯著地促進固體原料的轉化率,又能避免單獨使用氧化銅時嚴重的燒結問題[35]。Shulman等[36-38]考察了錳與鐵、銅、鎳、鈣、鎂等形成的復合材料,發現其在反應溫度下均有解離氣相氧的作用,尤其是錳-鐵雙活性氧載體,表現出了在短時間內迅速解離大量氣相氧的優良性能。Zhao等[39-41]研究了銅礦石、鐵礦石,以及銅修飾的鐵礦石等天然或半天然物質,銅修飾的Fe2O3/Al2O3等人工合成材料,以及NiFe2O4、MnFe2O4、CoFe2O4和CuFe2O4等雙活性組分材料。結果表明,這些新型材料與目前應用于氣體化學鏈技術的單活性負載型材料相比,無論是反應活性還是穩定性,均更加適用于固體進料的化學鏈技術。

1.1.2 氧載體的釋氧機理

近年來,一些研究人員進一步深入探索了CLOU類氧載體的釋氧機理。梅道鋒等[43]提出,氧化鋁負載的銅基、鈷基和錳基氧載體材料的釋氧過程都符合核-核生長模型。將成核過程和核生長過程結合起來,可以描述氧載體釋氧過程中的成分變化以及內部結構變化過程。鮑金花等[44]研究了在鐵基氧載體的再生氧化過程中,氧化時間、反應溫度和氧氣濃度對產物氧化鐵層生長機理的影響,結果表明,產物層呈現分散的三維島狀分布。在反應初期,產物層以高密度的小島形態存在,隨著反應程度的加深,產物小島的半徑變大,并降低了表觀反應速率。Li等[45]則認為,化學反應本身主要影響氧載體在單次還原氧化反應中的活性,氧載體中的離子擴散形式則對還原氧化反應循環穩定性起關鍵作用。基于密度泛函理論計算以及惰性標記物的實驗方法,對氧載體中載體材料作用的研究表明,載體材料是顯著改善氧載體循環穩定性的根本原因。不僅僅為活性組分提供了穩定的表面積、孔體積等,更在于引入了可以顯著提高氧離子固相擴散率的缺陷結構,并顯著提高了氧離子的固相擴散率[46]。

1.1.3 大規模合成方法

雖然氧載體的化學組成對其性質有決定作用,但適宜的合成方法對化學鏈技術的經濟性同樣至關重要。因此,Guo等[47]比較了冷凍造粒、噴霧干燥、浸漬和機械干燥等多種方法制備的氧載體的性質,結果表明,冷凍造粒和噴霧干燥法最適合大規模批量制備氧化鋁負載的氧化鐵。此外,還不斷提出了許多新的氧載體材料合成方法。比如,馬琎晨等[48]探索了使用噴動床間歇法合成負載型鐵基氧載體,認為此法具有造粒時間短、收率高、顆粒尺寸可控度高、球型度好、成本低等諸多優點。

1.2 反應器

化學鏈燃燒體系主要由空氣反應器和燃料反應器2個單元組成。空氣反應器一般采用流化床模式操作,且結構比較簡單。燃料反應器決定產物組成,且結構比較復雜,是反應器設計方面的研究重點。根據燃料反應器的操作狀態,其可分為流化床反應器和移動床反應器。

1.2.1 流化床燃料反應器

在現有的大多數化學鏈技術中,均采用流化床燃料反應器。典型的流化床燃料反應器分為反應區與分離區[49]。分離區位于反應區上部,在此區域管徑變大,氣體流速降低。理想情況下,將氣速控制在氧載體的終端速率與灰分的終端速率之間,可以使灰分排出反應器,而將氧載體送回反應區,從而實現氧載體與灰分的分離。反應區往往在鼓泡床狀態下操作,并有氣體分布板等內構件保障顆粒物停留時間的均勻分布。固體原料進入反應器后,在高溫條件下,首先經歷快速脫揮發分和熱解過程,釋放出揮發分,同時產生固體殘留物。揮發分是以CO、H2、CH4為主的還原性氣體混合物,而殘留物是以未轉化的碳和灰分為主的固體混合物。在化學鏈燃燒技術中,為了實現固體原料的充分利用,需要將氣態的揮發分和固態殘留物中的碳均完全轉化為CO2和H2O。氣態揮發分可與氧載體直接反應,而殘留物中的碳則往往需要在外加蒸汽的作用下先氣化為合成氣,進而再被氧載體氧化為CO2和H2O。一般情況下,氣體與氧載體的反應速率明顯高于固態殘留物中碳的氣化速率,但是由于氣態揮發分以及氣化產生的合成氣在流化床反應器中的停留時間往往很短,因此很多情況下其并不能被完全氧化為CO2和H2O。通過改進固體原料進料方式,延長氣體成分和脫揮發分殘留物的停留時間,可有利于固體原料的轉化。比如,近年將固體原料進料位置從反應區上方移至反應區中部的裝置改進,減少了揮發分和合成氣的短路現象,增加了殘留物的停留時間,因而明顯提高了固體原料的轉化率[50]。

1.2.2 移動床燃料反應器

在移動床反應器中,氧載體材料在重力作用下,以密堆床形式自上而下連續移動。氣體入口位于反應器底部,出口位于反應器頂部,氣體自下而上與氧載體逆流接觸流動。固體原料從中部進入移動床反應器,反應器以進料口為界,分為上下2個反應區域[51]。固體原料在進入移動床反應器后,快速發生脫揮發分反應,生成揮發分和固態殘余物。揮發分向上移動,在上區內被氧載體氧化為CO2和H2O,固態殘余物向下移動。其中的固定碳逐漸被氣化劑氣化為合成氣,進而向上移動被完全氧化為CO2和H2O。移動床中多使用負載型鐵基材料作為氧載體,氧化鐵擁有多個穩定價態,其平均價態在反應器中自上而下呈顯著的梯度分布,在反應器頂部為價態最高的Fe2O3,底部為價態最低的Fe和Fe0.947O的混合物。其床層長度受各步反應速率影響顯著。一般情況下,從Fe2O3到Fe3O4的反應速率最快,從Fe0.947O到Fe的次之,而從Fe3O4到Fe0.947O的最慢,因此在移動床中Fe3O4層由于轉化速率慢而床層最長。在移動床反應器中,產物氣體出口位于反應器頂部,與Fe2O3接觸并處于熱力學平衡狀態,產物氣體中的CO2和H2O純度很高,這是使用移動床反應器的突出優點。不過,由于在移動床反應器中要求的氧載體顆粒尺寸較大,且鐵基氧載體材料的反應活性普遍較低,因此需要較高的操作溫度[52]。

1.3 工藝驗證性試驗

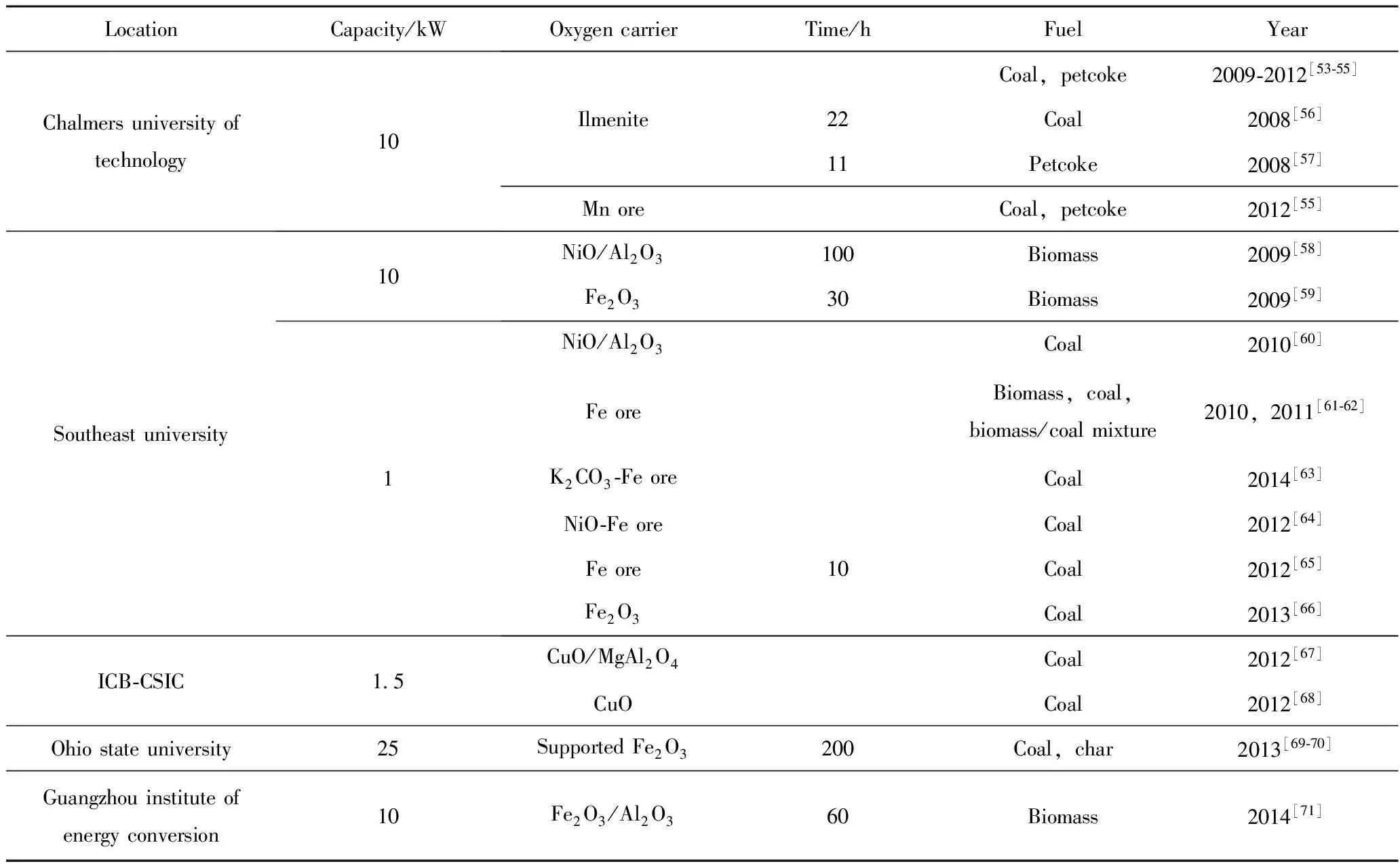

長時間連續穩定運行數據是衡量固體原料化學鏈技術成熟度的重要標志。表1為2008年以來固體原料化學鏈技術工藝驗證試驗。由表1看到,固體原料化學鏈燃燒技術已經在一些裝置中獲得了初步驗證。系統總體的效率最優化而不僅僅是單個方面的效率最優化,是工藝驗證性試驗中所追求的目標。

表1 2008年以來固體原料化學鏈技術工藝驗證試驗

2 固體原料化學鏈技術發展的展望

開發應用固體原料的化學鏈技術,是適應我國“富煤貧油少氣”能源結構背景下能源與環境協調持續發展的必然選擇。筆者將從氧載體研制、反應器研發和工藝開發3方面展望化學鏈技術的發展。

2.1 氧載體研制

近年來,固體原料化學鏈技術中氧載體的研發已經從最初單純的實驗篩選,進入到了理論指導和實驗測試相結合的探索階段。對氧載體反應活性以及循環穩定性的認識,也已深入到了反應機理、晶體結構和離子擴散等本質問題。對這些本質問題認識程度的加深,無疑會大大加速高效氧載體材料的開發進程。目前,新型CLOU雙活性氧載體材料在實驗室規模的實驗中已經表現出了良好的反應活性、循環反應穩定性等,但仍缺乏在大規模裝置中連續穩定情況下的長周期運行數據。可以預見,性能更加優異的雙活性甚至多活性組分的氧載體材料將不斷被開發,并會在工藝驗證性試驗中獲得證明,最終提升化學鏈技術整體的應用可行性。

2.2 反應器研發

反應器設計方面,移動床與流化床這2種燃料反應器模式依然會長期并存并平行發展。移動床燃料反應器具有固體原料轉化率高、出口氣體中CO2純度高等優點,但由于其中氧載體粒徑較大、反應速率較低,因此所需反應溫度也較高。如何解決上述問題,是移動床燃料反應器的研究重點。固體原料轉化率較低仍然是制約流化床化學鏈反應體系經濟性的重要因素,但因流化床反應器操作溫度較低,且在進一步放大方面有著充足的工業經驗,故該類反應器研發仍會是主流的研究方向。Darmstadt大學1 MW和Alstom公司3 MW的化學鏈燃燒裝置近期已建設完成,其長時間穩定運行工況下的試驗數據是化學鏈技術領域十分關注的熱點[72-73]。通過采用具有更高活性的CLOU氧載體材料和改進固體原料的進料以及分布方式,有望在流化床中實現固體原料的高效轉化,值得進一步探索。

2.3 工藝開發

固體原料化學鏈技術的工藝開發在催化氣化和部分氧化方面具有廣闊發展前景。

2.3.1 固體原料化學鏈催化氣化技術

在固體原料化學鏈技術中,脫揮發分反應后殘余的焦炭氣化速率慢,是實現固體原料高轉化率的主要困難之一。二十世紀七八十年代,研究者發現堿金屬碳酸鹽對焦炭的水蒸氣氣化速率提升作用明顯,并以此為基礎發明了催化氣化技術。此后,經過美國巨點能源、國內新奧集團等的進一步開發完善,產生了一步法煤制甲烷工藝。因此,探索開發催化氣化技術與化學鏈技術的耦合工藝,解決固體原料中焦炭轉化速率慢的問題,是一個重要研發方向。將鉀鹽作為摻雜物加入鈦鐵礦中,可將焦炭的水蒸氣氣化速率提升數倍。Bao等[42]對其促進機理進行了研究,認為生成的K1.46Ti7.2Fe0.8O16或者Na2Fe2Ti6O16可能是促進氣化反應的活性組成。Gu等[63]也在其1 kW化學鏈燃燒反應系統中測試了鉀鹽改性的鐵礦石,發現其促進原料轉化率的效果明顯。這些研究成果預示,催化氣化技術與化學鏈技術耦合并應用于固體原料氣化具有可行性。

2.3.2 固體原料化學鏈部分氧化技術

化學鏈部分氧化技術提供了將原料轉化為合成氣的技術途徑,屬于新一代氣化技術。目前,將天然氣等氣體原料轉化為合成氣的試驗,無論在流化床體系還是移動床體系中均已取得了一定成功。美國俄亥俄州立大學開發了以鈦鐵復合氧化物作為氧載體,將頁巖氣轉化為合成氣的STS工藝[4]。在STS工藝中,甲烷轉化率高于99%,合成氣選擇性高于85%,并且H2與CO的摩爾比接近2。此技術途徑具有產品有效成分含量高、能耗低等諸多優點。發展使用固體原料的化學鏈部分氧化技術,更加符合我國能源化工的現實要求,不過這方面的工作還僅僅處于研究初期[74]。

固體原料化學鏈部分氧化技術的原理,在于控制氧載體與原料的相對比例,使得氧載體的攜氧量足以將固體原料轉化為CO和H2,但不足以將其進一步氧化為CO2和H2O。相比傳統氣化技術,化學鏈部分氧化技術不需要空分單元,且操作溫度明顯降低,因而有望顯著提高能效,降低設備投資以及操作成本。由于CLOU類材料在反應溫度下可解離出氣相氧,將氧載體與固體原料之間難以進行的固-固反應轉化為容易進行的氣-固反應,因此使用CLOU類材料進行固體原料化學鏈部分氧化技術是可行的研究方向,并且發展前景十分廣闊。譬如,通過化學鏈部分氧化技術,可以將煤、生物質、或者石油焦轉化為合成氣,進而通過變換反應得到氫氣,為煉油廠各項加氫技術提供氫氣原料。

3 結束語

化學鏈技術是清潔高效的新型技術,近10年來備受關注。使用甲烷等氣體原料的化學鏈技術已經在中試規模的驗證性試驗中獲得了成功。然而,使用煤、石油焦和生物質等固體原料的化學鏈技術總體上仍處于探索階段,尚有大量的科學和工程技術問題有待解決和優化。氧載體的研發、反應器的研制以及工藝驗證性試驗是目前的核心研究方向。

由于雙活性組分CLOU類材料可在反應溫度下解離出氣相氧,大大提高反應速率,因而被廣泛研究,并在實驗室規模取得了良好的結果。從氧載體的反應和擴散本質出發的機理研究,揭示了其反應活性以及循環穩定性的內在規律,為氧載體的開發提供了科學依據。燃料反應器可分為流化床體系與移動床體系。流化床體系中,物質與熱量分布均勻,具有易于放大的優勢,提高固體原料的高轉化率是目前改進的方向;移動床體系中,氧載體氧化價態呈梯度分布,且具有固體原料轉化率高、出口氣體中純度高等優點,但是所需反應溫度較高。綜合分析2種床型化學鏈技術的優缺點,二者必將呈現“長期共存,并行發展”的態勢。大型化以及長周期化是工藝驗證性試驗的發展目標,其中Darmstadt大學以及Alstom公司的兆瓦級別化學鏈示范項目的進展尤其值得關注。

催化氣化技術可有效提高焦炭的氣化速率,適用于流化床化學鏈燃料反應器中,并有望解決固體原料轉化率低這一核心難題。化學鏈部分氧化技術提供了將固體原料轉化為合成氣或者氫氣的技術手段,相比于傳統氣化方法理論上具有更高的流程效率。預計其會獲得快速發展,并形成完整工藝,成為具有競爭力的新一代氣化技術。

[1] FAN L S. Chemical Looping System for Fossil Energy Conversions[M]. Washington DC:Wiley, 2010.

[2] 姚冬齡. 中國過氧化氫生產現狀及展望[J]. 無機鹽工業, 2013, 45(9): 1-4.(YAO Dongling. Current situation and outlook of hydrogen peroxide production in China[J]. Inorganic Chemicals Industry, 2013, 45(9): 1-4.)

[3] 劉航, 方向晨, 賈立明, 等. 蒽醌法生產過氧化氫反應機理和工作液研究進展[J]. 工業催化, 2013, 21(8): 18-22.(LIU Hang, FANG Xiangchen, JIA Liming, et al. Research progress in reaction mechanism and working solution for hydrogen peroxide production by anthraquinone process[J]. Industrial Catalysis, 2013, 21(8): 18-22.)

[4] LUO S, ZENG L, XU D, et al. Shale gas-to-sygas chemical looping process for stable shale gas conversion to high purity sygas with a H2∶CO ratio of 2∶1[J]. Energy & Environmental Science, 2014, 7(12): 4104-4117.

[5]ISHIDA M, ZHENG D, AKEHATA T. Evaluation of a chemical-looping combustion power-generation system by graphic exergy analysis[J]. Energy, 1987, 12(2): 147-154.

[6] RICHTER H, HNOCHE K. Reversibility of Combustion Processes[M]. In:GAGGIOLI R A,Ed. ACS Symposium Series. Washington, DC: American Chemistry Society, 1983: 71-86.

[7] MOGHTADERI B. Review of the recent chemical looping process developments for novel energy and fuel applications[J]. Energy & Fuels, 2012, 26(1): 15-40.

[8] 金紅光, 洪慧, 韓濤. 化學鏈燃燒的能源環境系統研究進展[J]. 科學通報, 2008, 52(24): 2994-3005.(JIN Hongguang, HONG Hui, HAN Tao. Progress of energy system with chemical-looping combustion[J]. Chinese Science Bulletin, 2008, 52(24): 2994-3005.)

[9] ISHIDA M, JIN H. A new advanced power-generation system using chemical——Looping combustion[J]. Energy,1994, 19(4): 415-422.

[10] 金紅光,王寶群. 化學能梯級利用機理探討[J]. 工程熱物理學報, 2004, 25(2):181-184.(JIN Hongguang, WANG Baoqun. Principle of cascading utilization of chemical energy[J]. Journal of Engineering Thermophysics, 2004, 25(2): 181-184.)

[11]CONNELL D, DUNKERLEY M. Techno-economic analysis of a coal direct chemical looping power plant with carbon dioxide capture[C]//Proceedings of the 37th International Technical Conference on Clean Coal and Fuel Systems, Clearwater, USA, 2012: 29-40.

[12] SRIDHAR D, TONG A, KIM H, et al. Syngas chemical looping process: Design and construction of a 25 kW(th) subpilot unit[J]. Energy & Fuels, 2012, 26(4): 2292-2302.

[13] TONG A, SRIDHAR D, SUN Z, et al. Continuous high purity hydrogen generation from a syngas chemical looping 25 kWth sub-pilot unit with 100% carbon capture[J]. Fuel, 2013, 103: 495-505.

[14] CHIESA P, LOZZA G, MALAND RINO A, et al. Three-reactors chemical looping process for hydrogen production[J]. International Journal of Hydrogen Energy, 2008, 33(9): 2233- 2245.

[15] ZHANG X, JIN H. Thermodynamic analysis of chemical-looping hydrogen generation[J]. Applied Energy, 2013, 112: 800-807.

[16] LI F, FAN L S. Clean coal conversion processes-progress and challenges[J]. Energy & Environmental Science, 2008, 1(2): 248-267

[17] KIM H R, WANG D, ZENG L, et al. Coal direct chemical looping combustion process: Design and operation of a 25-kWth sub-pilot unit[J]. Fuel, 2013, 108: 370-384.

[18] LYNGFELT A, THUNMAN H. Construction and 100 h of Operational Experience of a 10-kW Chemical Looping Combustor[M]. THOMAS D, Ed. London: Elsevier Science, 2005.

[19] WANG S, WANG G, JIANG F, et al. Chemical looping combustion of coke oven gas by using Fe2O3/CuO with MgAl2O4as oxygen carrier[J]. Energy & Environmental Science, 2010, 3(9): 1353-1360.

[20] DE DIEGO L F, GARCIA-LABIANO F, GAYAN P, et al. Operation of a 10 kWth chemical-looping combustor during 200 h with a CuO-Al2O3oxygen carrier[J]. Fuel, 2007, 86: 1036-1045.

[21] RYU H J, SEO Y, JIN G T. Development of chemical-looping combustion technology: Long-term operation of a 50 kWth chemical-looping combustor with Ni- and Co-based oxygen carrier particles[C]//ROCES SA, Ed. Proceedings of the Regional Symposium on Chemical Engineering, Hanoi: RSCE, 2005.

[22] KOLBITSCH P, BOLHAR-NORDENKAMPF J, PROLL T, et al. Design of a chemical looping combustor using a dual circulating fluidized bed (DCFB) reactor system[C]//WERTHER J, NOWAK W, WIRTH K E, et al. Eds. The 9th International Conference on Circulating Fluidized Beds, Hamburg: TuTech innovation GmbH, 2008.

[23] LYNGFELT A. Chemical-looping combustion of solid fuels——Status of development[J]. Applied Energy, 2014, 113: 1869-1873.

[24] 王國賢,王樹眾, 羅明. 固體燃料化學鏈燃燒技術的研究進展[J]. 化工進展,2010, 29(8): 1443-1450.(WANG Guoxian,WANG Shuzhong,LUO Ming. Research advances in chemical-looping combustion for solid fuels[J]. Chemical Industry and Engineering Progress, 2010, 29(8): 1443-1450.)

[25] 黃振, 何方, 李海濱, 等. 固體燃料化學鏈燃燒技術的研究進展[J]. 煤炭轉化,2010, 33(4): 83-89. (HUANG Zhen, HE Fang, LI Haibin, et al. Study on development of chemical-looping combustion for solid fuels[J]. Coal Conversion, 2010, 33(4): 83-89.)

[26] 曾亮, 羅四維, 李繁星, 等. 化學鏈技術及其在化石能源轉化與二氧化碳捕集領域的應用[J]. 中國科學:化學,2012, 42(3): 260-281.(ZENG Liang, LUO Siwei, LI Fanxing, et al. Chemical looping technology and its applications in fossil fuel conversion and CO2capture[J]. Scientia Sinica Chimica, 2012, 42(3): 260-281.)

[27] 陳猛, 趙海波, 熊杰, 等. 化學鏈燃煤系統的過程模擬[J]. 工程熱物理學報,2010,31(10):1639-1642. (CHEN Meng, ZHAO Haibo, XIONG Jie, et al. Process simulation of coal-fueled chemical looping combustion[J]. Journal of Engineering Thermophysics, 2010, 31(10): 1639-1642.)

[28] LEE J B, PARK C S, CHOI S L, et al. Redox characteristics of various kinds of oxygen carriers for hydrogen fueled chemical-looping combustion[J]. Journal of Industrial and Engineering Chemistry, 2005, 11(1): 96-102.

[29] PERRY R H, GREEN D W. Perry’s Chemical Engineers’ Handbook[M]. 8th Edition. McGraw-Hill, 2007.

[30] LINDERHOLM C, LYNGFELT A, CUADRAT A, et al. Chemical-looping combustion of solid fuels- operation in a 10 kW unit with two fuels, above-bed and in-bed fuel feed and two oxygen carriers, manganese ore and ilmenite[J]. Fuel, 2012, 102: 808-822.

[31] MATTISSON T, LYNGFELT A, LEION H. Chemical-looping with oxygen uncoupling for combustion of solid fuels[J]. International Journal of Greenhouse Gas Control, 2009, 3: 11-19.

[32] KELLER M, ARIMAND M, LEION H, et al. Interaction of mineral matter of coal with oxygen carriers in chemical-looping combustion (CLC)[J]. Chemical Engineering Research and Design, 2014, 92(9): 1753-1770.

[33] BAO J, LI Z, CAI N. Interaction between iron-based oxygen carrier and four coal ashes during chemical looping combustion[J]. Applied Energy, 2014, 115: 549-558.

[34]LYNGFELT A. Oxygen carriers for chemical looping combustion-4000 h of operational experience[J]. Oil & Gas Science and Technology, 2011, 66(2):161-172.

[35] YANG W, ZHAO H, MA J, et al. Copper-decorated hematite as an oxygen carrier for in situ gasification chemical looping combustion of coal[J]. Energy & Fuels, 2014, 28(6): 3970-3981.

[36] SHULMAN A, CLEVERSTAM E, MATTISSON T, et al. Manganese/iron, manganese/nickel, and manganese/silicon oxides used in chemical-looping with oxygen uncoupling (CLOU) for combustion of methane[J]. Energy & Fuels, 2009, 23(10): 5269-5275.

[37] RYDEN M, LEION H, MATTISSON T, et al. Mixed oxides as oxygen carrier material for chemical-looping combustion with oxygen uncoupling[J].Applied Energy, 2014,113:1924-1932.

[38] SHULMAN A, CLEVERSTAM E, MATTISSON T, et al. Chemical-looping with oxygen uncoupling using Mn/Mg based oxygen carriers-oxygen release and reactivity with methane[J]. Fuel, 2011, 90(3): 941-950.

[39]ZHAO H, WANG K, FANG Y, et al. Characterization of natural copper ore as oxygen carrier in chemical-looping with oxygen uncoupling of anthracite[J]. International Journal of Greenhouse Gas Control, 2014, 22: 154-164.

[40] WANG B, YAN R, ZHAO H, et al. Investigation of chemical looping combustion of coal with CuFe2O4oxygen carrier[J]. Energy & Fuels, 2011, 25(7): 3344-3354.

[41]WANG B W, WANG W S, GAO C C, et al. TGA-FTIR investigation of the chemical looping combustion by coal with a CuO-Fe2O3combined oxygen carrier[C]//2011 International Conference on Electric Information and Control Engineering,Wuhan:IEEE, 2011: 2724-2727.

[42] BAO J, LI Z, CAI N. Promoting the reduction reactivity of ilmenite by introducing foreign ions in chemical looping combustion[J]. Industrial & Engineering Chemistry Research, 2013, 52(18): 6119-6128.

[43] 梅道鋒,趙海波, 馬兆軍,等. Cu/Co/Mn基氧載體釋氧動力學及機理研究[J]. 燃料化學學報,2013,41(2): 235-242.(MEI Daofeng, ZHAO Haibo, MA Zhaojun, et al. Oxygen release kinetics and mechanism study on Cu-,Co-,Mn-based oxygen carrier[J]. Journal of Fuel Chemistry and Technology, 2013, 41(2): 235-242.)

[44] 鮑金花,李振山, 蔡寧生. 化學鏈燃燒中Fe氧化過程產物層生長特性[J]. 工程熱物理學報,2014,35(1): 183-186.(BAO Jinhua, LI Zhenshan, CAI Ningsheng. Growth mechanism of the product layer during Fe oxidation in chemical looping combustion[J]. Journal of Engineering Thermophysics, 2014, 35(1): 183-186.)

[45] LI F, SUN Z, LUO S, et al. Ionic diffusion in iron oxidation-effect of support and its implications to chemical looping applications[J]. Energy & Environmental Science, 2011, 4(3): 876-880.

[46]LI F, LUO S, SUN Z, et al. Role of metal oxide support in redox reactions of iron oxide for chemical looping applications: Experiments and density functional theory calculations[J]. Energy & Environmental Science, 2011, 4(9): 3661-3667.

[47] GUO L, ZHAO H B, MA J C, et al. Comparison of large-scale production methods of Fe2O3/Al2O3oxygen carriers for chemical-looping combustion[J]. Chemical Engineering and Technology, 2014, 37(7): 1211-1219.

[48] 馬琎晨, 趙海波, 郭磊,等. 噴動床批量制備鐵基氧載體及化學鏈實驗研究[J]. 工程熱物理學報, 2013, 34(10): 1960-1963.(MA Jinchen, ZHAO Haibo, GUO Lei, et al. Investigations on batch preparation of iron-based oxygen carrier by spouted bed and using in chemical looping combustion of coal[J]. Journal of Engineering Thermophysics, 2013,34(10): 1960-1963.

[49] LEIONA H, LYNGFELT A, MATTISSON T. Solid fuels in chemical looping combustion using a NiO-based oxygen carrier[J]. Chemical Engineering Research and Design, 2009, 87(11): 1543-1550.

[50] FLETCHER T, KERSTEIN A, PUGMIRE R, et al. Chemical percolation model for devolatilization. 3. Direct use of13C NMR data to predict effects of coal type[J]. Energy & Fuels, 1992, 6(4): 414-431.

[51] LUO S, BAYHAM S, ZENG L, et al. Conversion of metallurgical coke and coal using a coal direct chemical looping (CDCL) moving bed reactor[J]. Applied Energy, 2014, 118: 300-308.

[52] ZENG L, HE F, LI F, et al. Coal-direct chemical looping gasification for hydrogen production: Reactor modeling and process simulation[J]. Energy & Fuels, 2012, 26(6): 3680-3690.

[53] LINDERHOLM C, CUADRAT A, LYNGFELT A. Chemical-looping combustion of solid fuels in a 10 kWth pilot- batch tests with five fuels[J]. Energy Procedia, 2011, 4: 385-392.

[54] BERGUERAND N, LYNGFELT A. Batch testing of solid fuels with ilmenite in a 10 kWth chemical-looping combustor[J]. Fuel, 2010, 89(8): 1749-1762.

[55] LINDERHOL C, LYNGFELT A, CUADRAT A, et al. Chemical-looping combustion of solid fuels - operation in a 10 kW unit with two fuels, above-bed and in-bed fuel feed and two oxygen carriers, manganese ore and ilmenite[J]. Fuel, 2012, 102: 808-822.

[56] BERGUERAND N, LYNGFELT A. Design and operation of a 10 kWth chemical-looping combustor for solid fuels-testing with South African coal[J]. Fuel, 2008, 87(12): 2713-2726.

[57] BERGUERAND N, LYNGFELT A. The use of petroleum coke as fuel in a 10 kWth chemical-looping combustor[J]. International Journal of Greenhouse Gas Control, 2008, 2(2): 169-179.

[58] 吳家樺, 沈來宏, 肖軍,等. 10 kWth級串行流化床中木屑化學鏈燃燒試驗[J]. 化工學報,2009, 60(8): 2080-2088.(WU Jiahua, SHEN Laihong, XIAO Jun, et al. Chemical looping combustion of sawdust in a 10 kWth interconnected fluidized bed[J]. CIESC Journal, 2009, 60(8): 2080-2088.

[59] SHEN L H, WU J H, XIAO J, et al. Chemical-looping combustion of biomass in a 10 kWth reactor with iron oxide as an oxygen carrier[J]. Energy& Fuels, 2009, 23(5): 2498-2505.

[60] SHEN L, WU J, GAO Z, et al. Characterization of chemical looping combustion of coal in a 1 kWth reactor with a nickel-based oxygen carrier[J]. Combustion and Flame, 2010, 157(5): 934-942.

[61] GU H, SHEN L, XIAO J, et al. Chemical looping combustion of biomass/coal with natural iron ore as oxygen carrier in a continuous reactor[J]. Energy & Fuels, 2011, 25(1): 446-455.

[62] 顧海明, 沈來宏, 吳家樺, 等. 基于赤鐵礦載氧體的煤化學鏈燃燒試驗[J]. 化工學報,2011, 62(1): 179-185. (GU Haiming, SHEN Laihong, WU Jiahua, et al. Experiments on chemical looping combustion of coal with hematite as oxygen carrier[J]. CIESC Journal, 2011, 62(1): 179-185.)

[63] GU H, SHEN L, ZHONG Z, et al. Potassium-modified iron ore as oxygen carrier for coal chemical looping combustion: Continuous test in 1 kW reactor[J]. Industrial & Engineering Chemistry Research, 2014, 53(33): 13006-13015.

[64] 陳定千,沈來宏, 肖軍, 等. 基于鎳基修飾的鐵礦石載氧體煤化學鏈燃燒實驗[J]. 燃料化學學報,2012, 40(3): 267-272. (CHEN Dingqian, SHEN Laihong, XIAO Jun, et al. Experimental investigation of hematite oxygen carrier decorated with NiO for chemical looping combustion of coal[J]. Journal of Fuel Chemistry and Technology, 2012, 40(3): 267-272.)

[65] SONG T, WU J, ZHANG H, et al. Characterization of an Australia hematite oxygen carrier in chemical looping combustion with coal[J]. International Journal of Greenhouse Gas Control, 2012, 11: 326-336.

[66] 顧海明, 吳家樺, 沈來宏, 等. 基于鐵基載氧體串行流化床煤化學鏈燃燒的滯流化現象[J]. 東南大學學報(自然科學版), 2013, 43 (3): 531-535.(GU Haiming, WU Jiahua, SHEN Laihong, et al. Defluidization of iron-based oxygen carrier during chemical looping combustion of coal in continuous reactor[J]. Journal of Southeast University (Natural Science Edition), 2013, 43(3): 531-535.)

[67] ABAD A, ADANEZ-RUBIO I, GAYAN P, et al. Demonstration of chemical-looping with oxygen uncoupling (CLOU) process in a 1.5 kWth continuously operating unit using a Cu-based oxygen-carrier[J]. International Journal of Greenhouse Gas Control, 2012, 6: 189-200.

[68] ADANEZ-RUBIO I, ABAD A, GAYAN P, et al. Performance of CLOU process in the combustion of different types of coal with CO2capture[J]. International Journal of Greenhouse Gas Control, 2013, 12: 430-440.

[69] BAYHAM S C, KIM H R, WANG D, et al. Iron-based coal direct chemical looping combustion process: 200-h continuous operation of a 25-kWth subpilot unit[J]. Energy & Fuels, 2013, 27(3): 1347-1356.

[70] KIM H R, WANG D, ZENG L, et al. Coal direct chemical looping combustion process: Design and operation of a 25-kWth sub-pilot unit[J]. Fuel, 2013, 108: 370-384.

[71] HUSEYIN S, WEI G Q, LI H B, et al. Chemical-looping gasification of biomass in a 10 kWth interconnected fluidized bed reactor using Fe2O3/Al2O3oxygen carrier[J]. Journal of Fuel Chemistry and Technology, 2014, 42(8): 922-931.

[72] STROEHLE J, ORTH M, EPPLE B. Design and operation of 1 MWth chemical looping plant[J].Applied Energy, 2014,113:1490-1495.

[73] ABDULALLY I. BEAL C, ANORUS H, et al.Alstom’s chemical looping prototypes, program update[C]//37th International Technical Conference on Clean Coal & Fuel Systems, Clearwater:Cool Technology Association,2012.

[74] GUO Q, CHENG Y, LIU Y, et al. Coal chemical looping gasification for syngas generation using an iron-based oxygen carrier[J]. Industrial &Engineering Chemistry Research, 2014, 53(1): 78-86.

Status and Perspective of Solid-Fueled Chemical Looping Technology

LUO Siwei, LI Jun, ZHANG Ran, WANG Fangjie, CUI Longpeng

(ResearchInstituteofPetroleumProcessing,SINOPEC,Beijing100083,China)

Chemical looping is a novel clean carbonaceous conversion technology. Chemical looping technology with coal, petroleum coke and biomass as solid feedstock is now at its early development stage. Oxygen carrier, reactor and processing demonstration are the three most important research topics. Chemical looping oxygen uncoupling (CLOU) materials with dual active components release gaseous oxygen at reaction temperature, increasing the rate of solid fuels, and thus is the direction of the promising oxygen carrier development. Fuel reactor is the key component for the design of a chemical looping system. Fluidized bed has the advantages of high reactivity and the ease to scale up, while moving bed is desirable given the high fuel conversion rate and gas purity. Further achievements are expected on both fluidized bed and moving bed, and they will exist as the two dominating modes for the fuel reactor operation. Catalytic gasification is likely to accelerate the development of solid-fueled chemical looping. Chemical partial oxidation technology also emerges as a novel gasification method with broad application.

chemical looping; oxygen carrier; reactor; process development

2014-11-02 第一作者: 羅四維,男,工程師,博士,從事化學鏈技術方面的研究

崔龍鵬,男,教授級高級工程師,博士,從事煤炭清潔有效利用技術等方面的研究;Tel:010-82368599; E-mail:cuilongpeng.ripp@sinopec.com

1001-8719(2015)02-0426-10

TQ083

A

10.3969/j.issn.1001-8719.2015.02.021