ZK61鎂合金的腐蝕行為研究

付 強,楊 昊

(1. 武漢船用電力推進裝置研究所,武漢 430064;2. 武漢理工大學,武漢 430070)

ZK61鎂合金的腐蝕行為研究

付 強1,楊 昊2

(1. 武漢船用電力推進裝置研究所,武漢 430064;2. 武漢理工大學,武漢 430070)

本文通過金相顯微鏡和掃描電子顯微鏡(SEM)觀察了ZK61鎂合金在NaCl介質中的腐蝕形貌特點,

通過失重法研究了NaCl介質濃度及溫度對ZK61鎂合金腐蝕速率的影響,進一步研究了NaCl濃度和溫度對ZK61鎂合金腐蝕電化學行為的影響。

ZK61鎂合金 腐蝕性能 濃度及溫度 電化學行為

0 引言

鎂合金抗腐蝕性能較差,嚴重影響其在結構及工程領域的應用[1],但也為鎂合金在一些特殊工作環境下的應用提供了思路。在某些特殊環境及性能要求下,需要鎂合金器械在滿足結構或性能要求后逐漸降解甚至消失[2-4]。這樣不僅能滿足使用要求,同時也能減少工作完成后的后續工作量。要滿足這種特定工作環境,則需要對鎂合金在特定工作環境下的腐蝕行為進行研究[5-6],以便控制鎂合金的腐蝕速率。

本文通過金相顯微鏡和掃描電子顯微鏡(SEM)觀察了ZK61鎂合金在NaCl介質中的腐蝕形貌特點,通過失重法研究了NaCl介質濃度及溫度對ZK61鎂合金腐蝕速率的影響,通過電化學工作站研究了NaCl濃度和溫度對ZK61鎂合金腐蝕電化學行為的影響。

1 實驗方法及過程

1.1 樣品及溶液

本研究所用實驗樣品為ZK61鎂合金,其成分(質量百分數)為鋅6.2%,鋯0.6% ,所用NaCl溶液均由分析級的NaCl試劑和蒸餾水制備。

1.2 ZK鎂合金金相制備

ZK61鎂合金金相制備過程如下表:

表1 ZK61鎂合金金相制備過程

1.3 浸泡實驗實驗方法

用線切割將鎂合金切成小塊,所有面均打磨,之后用丙酮超聲清洗。腐蝕前用萬分之一天平測質量。然后將試樣懸掛在100 ml腐蝕介質內。每浸泡一天將腐蝕產物取出進行清洗[7-9]。烘干稱量質量,得到腐蝕速率。腐蝕液每隔一天更換一次以保證實驗精確性。每小時通過金相顯微鏡觀察試驗在4%NaCl溶液中的腐蝕形貌。然后,通過掃描電子顯微鏡(SEM)觀察樣品在4%NaCl一天后的腐蝕形貌。最后通過XRD測量腐蝕前后鎂合金表面物相的變化以及腐蝕產物的物相。

1.4 腐蝕電化學實驗方法

采用常規的三電極測量法,其中參比電極為飽和甘汞電極,輔助電極為鉑片,電位掃描速度設為30mV/min。每個ZK61鎂合金極化實驗試樣都用環氧樹脂包覆,只留出一個10×10mm2表面與電解液接觸,然后將留出的表面打磨,用呢子拋光布拋光出光亮表面[10-12],再經過丙酮超聲清洗并自然風干,最后檢測。

2 實驗結果與分析

2.1 ZK61鎂合金組織結構特征

本文所用ZK61鎂合金原始形貌的微觀組織光學顯微鏡的照片如圖1所示。合金組織基本由白色的α-Mg相組成,黑色組織為β相。結合能譜分析,由于Zn和Zr在基體中無法充分擴散,所以存在明顯的偏析現象。Zr元素在鎂合金中具有細化晶粒的作用,但擴散不夠充分,所以合金晶粒分布不均。同時可以看到晶粒中心顏色與周圍不同,這是因為Zr含量在晶粒中心處更高。組織中可能存在的第二相β相有MgZn相、MgZn2相、MgZn3相及少量Zr-Zn相。結合XRD分析可知第二相為Mg0.97Zn0.03相。

圖 1 ZK61鎂合金微觀組織光學顯微鏡照片

由圖2 ZK61鎂合金微觀組織掃描電子顯微鏡圖片,結合圖3 的能譜分析結果,可以得知,合金組織晶粒內部絕大部分物質為基體α-Mg相,晶界是由幾乎平行的白色長板狀組織組成,晶界處的Zn含量明顯比晶內高出很多。通過掃描電鏡圖片,可以明顯看到合金中的溶質元素存在偏析現象,這可能是由于凝固時溶質分配作用引起的。由于Mg的晶格常數與Zr的晶格常數十分接近,在合金的凝固過程中,富Zr固相粒子的存在會為Mg提供異質形核的條件,所以在晶粒的核心區Zr濃度較高,而核周區Zn濃度較高。

圖2 ZK61鎂合金微觀組織的SEM照片

圖3 ZK61鎂合金能譜分析的結果

圖4 XRD分析結果得知,原材料中除了Mg基體,還有Mg0.97Zn0.03為第二相。

2.2 鹽水濃度及溫度對鎂合金腐蝕速率與腐蝕形貌的影響

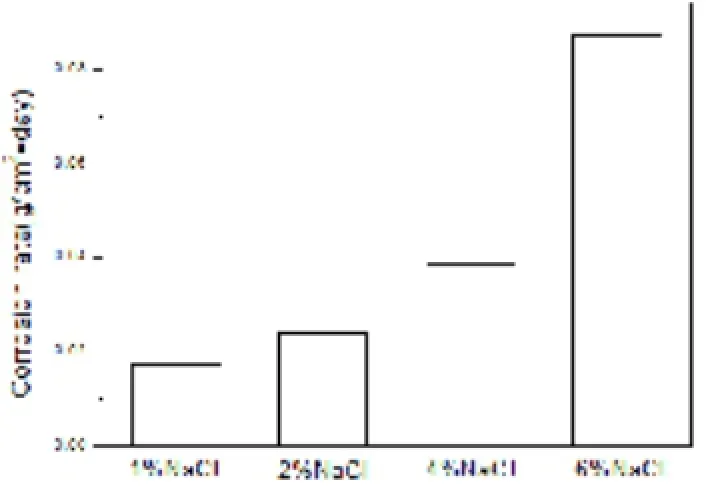

由圖5可以看出,ZK61在濃度為1%的NaCl溶液中平均腐蝕速度約0.017 g/(cm2· day),在濃度為2%溶液中平均腐蝕速度約為0.024 g/(cm2· day),在濃度為溶液中的平均腐蝕速度約為0.038 g/(cm2· day),在濃度為6 %溶液中的平均腐蝕速度約為0.087 g/(cm2· day)。隨著NaCl溶液濃度增加,ZK61腐蝕速度呈指數式增長。NaCl溶液中主要影響鎂合金腐蝕的離子為氯離子,說明氯離子不僅決定鎂合金的腐蝕形式,同時氯離子含量也對ZK61腐蝕速度有重要影響。

圖4 ZK61鎂合金XRD分析的結果

圖5 試樣在不同濃度NaCl中的平均腐蝕速度

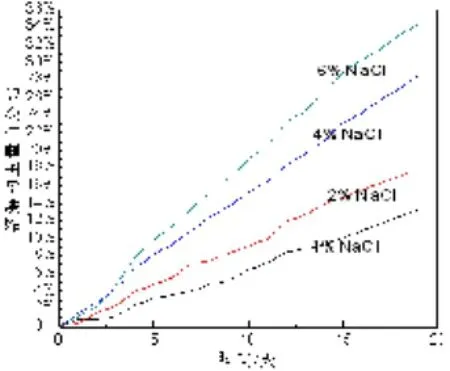

圖6室溫下ZK61鎂合金在不同濃度NaCl中溶解重量-時間曲線

圖6反映了ZK61鎂合金在不同濃度NaCl溶液中溶解重量比隨時間的變化,從腐蝕進程看,隨著ZK61鎂合金試樣侵蝕時間延長,NaCl溶液中的活性陰離子Cl-吸附在試樣表面并不斷滲透侵蝕,使得合金表面嚴重腐蝕,伴隨著未溶解的微小金屬離子的脫落,腐蝕初期腐蝕速率會不斷上升直至鎂合金試樣表面形成完整的腐蝕表面膜,此時鎂合金試樣在表面膜的保護下腐蝕速率略有下降[13-15]。隨著時間延長,Cl-進一步滲透使表面膜失去保護作用,在第四天腐蝕速率再次回升,說明合金的腐蝕已由表面向內部發展。在整個腐蝕過程中,表面膜的厚度和Cl-的滲透點蝕作用不斷交替呈現主導地位來影響腐蝕速度。

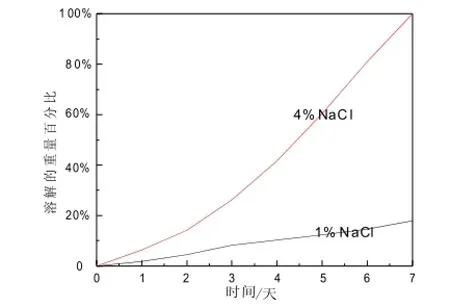

圖7 試樣在不同溫度NaCl中的平均腐蝕速度

圖7為不同溫度下NaCl溶液對ZK61鎂合金腐蝕速度的影響,分別選擇了室溫及80℃下濃度為1% NaCl和濃度為4% NaCl進行對比實驗。80℃時濃度為1%的NaCl溶液中ZK61鎂合金的腐蝕速度約為0.046 g/(cm2· day),而ZK61鎂合金在室溫下同濃度溶液中速度為0.017g/(cm2· day);ZK61鎂合金在80℃的4%NaCl溶液中腐蝕速率為0.311 g/(cm2· day),而室溫鎂合金在同濃度溶液中腐蝕速度為0.038 g/(cm2· day)。

圖8 80℃下ZK61鎂合金溶解重量-時間

由圖8可見溫度對ZK61鎂合金腐蝕速度有很大的影響,而且隨著NaCl濃度的增加,溫度對合金腐蝕速度的影響也增大,這是因為溫度越高,溶液中離子運動速度越大,而鎂合金表面生成的氧化膜會因為Cl-的參與生成水溶性的MgCl2而溶解,失去保護作用,溫度越高,氯離子滲透速度越快,對鎂合金表面氧化膜的破壞越嚴重,而且高溫會使這些氧化膜被破壞的薄弱區域的離子更加活躍,致使更大范圍的合金表面暴露在NaCl溶液中,增加腐蝕速度。而且鎂合金在腐蝕過程中會出現開裂的情況,高溫會加劇開裂區域向四周擴展, Cl-最容易由這些薄弱區域開始優先發生腐蝕,所以溫度的升高也會加劇Cl-對鎂合金表面的腐蝕。

2.3 鹽水溶度、溫度對鎂合金腐蝕電化學行為的影響

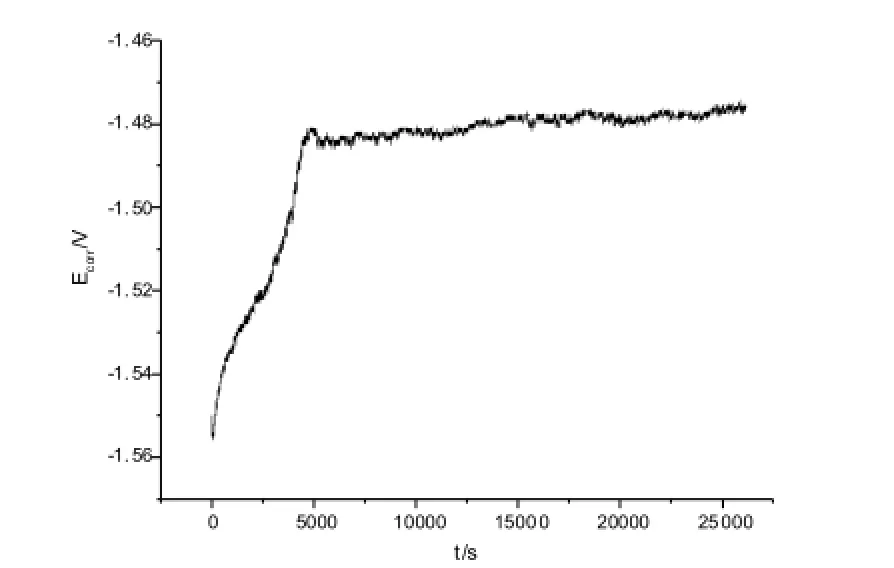

①自腐蝕電位-時間曲線

圖9為ZK61 鎂合金在濃度為4%的NaCl溶液中自腐蝕電位-時間曲線,由圖看出,在ZK61鎂合金浸泡初期,其自腐蝕電位增加迅速,達到最高電位后出現一個電極電位突降現象,然后自腐蝕電位在一定數值趨于穩定,只有小范圍波動。

圖9 ZK61鎂合金在4% NaCl溶液中自腐蝕電位隨時間變化曲線

從圖9可看出:ZK61鎂合金浸入4% NaCl溶液初期,鎂合金表面氧化膜形成,延緩腐蝕,致使鎂合金電極的自腐蝕電位增大,迅速正移。隨著時間推移,活性陰離子Cl-不斷吸附在鎂合金表面并且擴散滲入表面氧化膜,在鎂合金電極表面引發點蝕,致使表面鈍化膜破壞,鎂合金電極自腐蝕電位上升的速率逐漸下降,并且在鎂合金自腐蝕電位出現最大值后出現電極電位突降,說明此時電極電位有負移的傾向[16]。隨后,由于腐蝕產物的不斷生成并覆蓋在鎂合金電極的表面,會對鎂合金的腐蝕起到一定的保護作用,隨著腐蝕產物在鎂合金表面附著和脫落逐漸趨于平衡,所以自腐蝕電位在一個小范圍內上下波動。

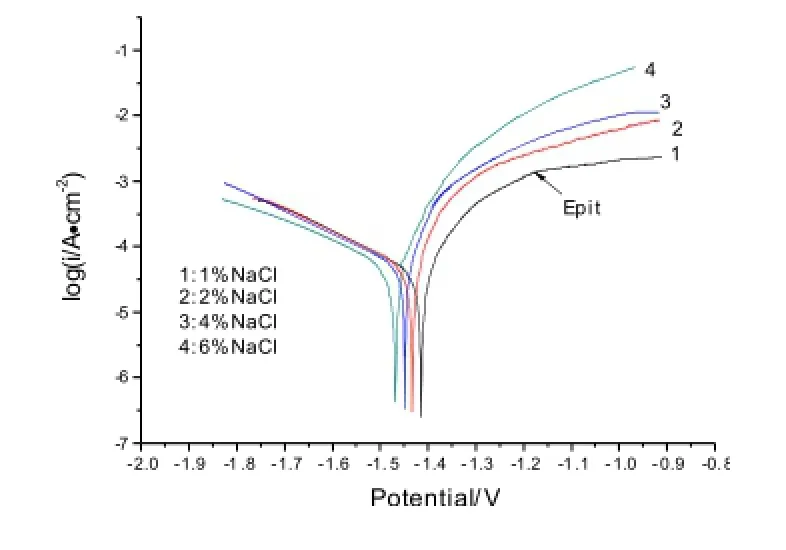

圖10 ZK61鎂合金在不同濃度NaCl溶液中的極化曲線

由圖10可知,不同濃度NaCl 溶液中,ZK61鎂合金陰極極化曲線斜率幾乎無變化,說明ZK61鎂合金在NaCl溶液中的腐蝕不是以陰極析氫為主導。而隨著Cl-濃度增大,ZK61陽極極化曲線斜率增加并且陽極極化曲線數值增大,說明Cl-濃度增大,ZK61 陽極腐蝕速率增加且自腐蝕電流增大。隨著Cl-濃度增大,極化曲線的自腐蝕電位Ecorr逐漸負移,點蝕點電位Epit 也逐漸負移并逐漸靠近相應的自腐蝕電位Ecorr ,說明隨著NaCl 溶液濃度增加,ZK61更容易被腐蝕。

圖11 ZK61鎂合金在不同濃度的NaCl 溶液中的電化學阻抗譜

由11圖可見, ZK61 鎂合金試樣在1%、2%、4%、6%的 NaCl溶液中浸泡的電化學阻抗譜的主要特征基本相似。ZK61中頻容抗弧隨著NaCl濃度的增大逐漸縮小,在最低濃度1%的NaCl溶液中的中頻容抗弧約為最高濃度6%溶液中的6倍,說明ZK61在NaCl溶液中的腐蝕阻力隨溶液濃度的增大而減小,同時腐蝕率也與之前的數據吻合,進一步說明Cl-濃度的增大使得電極保護層更容易被破壞,ZK61更易被腐蝕。

3 結論

1)ZK61鎂合金中晶粒尺寸不均,合金元素存在偏析現象,合金組織由α-Mg基體和晶界網狀共晶組織Mg0.97Zn0.03組成。

2)ZK61鎂合金隨NaCl溶液濃度的增大,腐蝕速率呈線性增大;ZK61隨著NaCl溶液溫度的升高,腐蝕速率呈指數增大。腐蝕過程受到Cl-點蝕和腐蝕產物膜膜厚的雙重影響。

3)隨著浸泡時間增加,ZK61鎂合金自腐蝕電位及腐蝕速率先增大達到一相對恒定值,說明ZK61鎂合金表面膜不能起到很好的防腐作用。

參考文獻:

[1] 焦樹強,曠業非,陳金華,周海暉. 鎂及其合金的腐蝕與陽極化處理[J]. 電鍍與環保, 2002, 22(3): 1-4.

[2] 宋光玲. 鎂合金腐蝕與防護[M]. 化學工業出版社, 2006.

[3] 王利敏. 鎂合金的腐蝕及其陽極氧化膜耐蝕性研究[D]. 南京航空航天大學, 2006

[4] 蔡超, 吳昌勝, 李建梅, 等. AZ3鎂合金在中性NaCl溶液中的電化學噪聲研究[J]. 腐蝕科學與防護技術, 2009, 21(2): 104-106.

[5] Qin Yu, Jixi Zhang, Yanyao Jiang,et al. An experimental study on cyclic deformation and fatigue of extruded ZK60 magnesium alloy[J]. International Journal of Fatigue, 36(1): 47-58.

[6] 扈俊穎. AZ91D鎂合金表面硅氧化物-高聚物膜層的制備工藝及耐蝕性能研究[D]. 西南大學, 2009.

[7] Hongwei Huo,Ying Li,Fu Wang. Corrosion of AZ91D magnesium alloy with a chemical conversion coating and electroless nickel layer[J].Corrosion Science, 2004, 46(6): 1467-1477.

[8] 雍止. 自組裝和化學轉化膜對鎂合金的腐蝕保護研究[D]. 湖南大學, 2006.

[9] Yongjun Zhang, Chuanwei Yan, Fuhui Wang, et al. Study on the environmentally friendly anodizing of AZ91D magnesium alloy[J]. Surface and Coatings Technology, 2002, 161(1): 36-43.

[10] Hongping Duan, Keqin Du, Chuanwei Yan, et al. Electrochemical corrosion behavior of composite coatings of sealed MAO film on magnesium alloy AZ91D[J]. Electrochimica Acta, 51(14): 2898-2908.

[11] 劉倩, 單忠德. 鎂合金在汽車工業中的應用現狀與發展趨勢.鑄造技術, 2007, 28(12): 1668-1671.

[12] 郭艷. AZ31 鎂合金陽極氧化膜的制備及其耐蝕性研究[D]. 哈爾濱工程大學, 2008.

[13] 張文毓. 耐蝕鎂合金研究與應用. 輕金屬, 2007, (8): 40-43.

[14] O. Lunder, T.Kr. Aune, K. Nisancioglu. Effect of Manganese Additions on the Corrosion Behavior of Mould-Cast Magnesium ASTM AZ91[J].Corrosion. 1987, Vol.43, No.5: 291-295.

[15] 曾榮昌, 柯偉, 徐永波, 韓恩厚, 朱自勇. Mg 合金的最新發展及應用前景[J]. 金屬學報, 2001, 37(7): 673-685.

[16] 宋光鈴. 鎂合金腐蝕與防護[M]. 北京: 化學工業出版社, 2006.

Research on Corrosion Behavior of ZK61 Magnesium Alloy

Fu Qiang1, Yang Hao2

(1. Wuhan Institute of Marine Electric Propulsion, Wuhan 430064, China; 2. Wuhan University of technology,Wuhan 430070, China)

The corrosion features of magnesium alloy (ZK 61) in the NaCl are observed by Phase Microscope and Scanning Electron Microscope(SEM). It discusses the relationship between the corroding rates and NaCl features, which mean the concentrations and temperatures. Finally, it investigates electrochemistry characteristics in corrosion features of magnesium alloy (ZK 61) under different the concentrations and temperatures of NaCl.

ZK61 magnesium alloy; corrosion; concentration and temperature; electrochemistry characteristic

TQ153

A

1003-4862(2015)06-0031-05

2015-04-12

付強(1982-),男,工程師。研究方向:電化學。