單晶硅磨削加工后的表面損傷研究

劉 洋

(中國(guó)電子科技集團(tuán)公司第四十六研究所,天津300000)

隨著便攜式電子產(chǎn)品的飛速發(fā)展,在硅片趨向大直徑化的同時(shí),對(duì)芯片的厚度也要求越來(lái)越薄,并且需要對(duì)單晶半導(dǎo)體硅片的背面進(jìn)行減薄加工。集成電路(IC)是現(xiàn)代信息產(chǎn)業(yè)和信息社會(huì)的基礎(chǔ)。作為IC 發(fā)展的基礎(chǔ)和半導(dǎo)體芯片的理想襯底材料,硅片的表面質(zhì)量直接影響著IC 器件的性能、成品率以及壽命。隨著硅片直徑的增大和器件尺寸的減小,對(duì)硅片表面加工質(zhì)量的要求日益增高,不僅要求極高的平面度,極小的粗糙度,而且要求表面無(wú)變質(zhì)層、無(wú)劃傷。目前,固結(jié)磨料的超精密磨削技術(shù)是加工大尺寸硅片的主要方法,但傳統(tǒng)的磨削技術(shù)會(huì)對(duì)硅片表面帶來(lái)一定程度的損傷,進(jìn)而影響后道化學(xué)腐蝕及化學(xué)機(jī)械拋光(CMP)工藝的加工時(shí)間及成品率。對(duì)硅片磨削表面狀態(tài)的研究,有助于最終實(shí)現(xiàn)硅片的高效率、高精度、無(wú)損傷的光滑表面加工有著重要意義。本文針對(duì)目前存在的問(wèn)題,對(duì)硅片磨削表面進(jìn)行較深入研究,以解決部分現(xiàn)存問(wèn)題。

1 單晶硅片的加工流程

對(duì)于單晶硅片,傳統(tǒng)的加工技術(shù)流程為:?jiǎn)尉L(zhǎng) 磨外圓及平邊(Flat/Notch)切片 倒圓角研磨 腐蝕 清洗 拋光。由于采用內(nèi)圓金剛石鋸片切割的硅片會(huì)產(chǎn)生較大的翹曲變形,硅片表面還會(huì)殘留切痕和微裂紋。在大直徑硅片的研磨過(guò)程中,為了得倒穩(wěn)定的,低粗糙度及低損傷的表面,一般應(yīng)用超精密磨削來(lái)代替?zhèn)鹘y(tǒng)研磨和腐蝕。

2 單晶硅片表面產(chǎn)生的不同損傷

2.1 單晶硅片損傷層形成原因

單晶硅片切割、研磨、磨削、拋光等超精密加工過(guò)程中,在刀具(磨料)的機(jī)械作用下,硅片表面將產(chǎn)生非晶化、多晶化、微裂紋、塑性變形等,表面層結(jié)構(gòu)相對(duì)于基體材料發(fā)生明顯變化,基體材料明顯不同,一般將發(fā)生結(jié)構(gòu)變化的表面層稱為損傷層或變質(zhì)層。硅片切割、研磨、磨削過(guò)程中會(huì)不可避免的給硅片表面帶來(lái)?yè)p傷層,該損傷層會(huì)影響下一道工序的加工時(shí)間,成品率等。為了提高生產(chǎn)效率,要盡量減小各工序所產(chǎn)生的表面損傷。硅片表面任何損傷都會(huì)導(dǎo)致最后得到的器件失效,為了提高IC 的成品率,就需要最后拋光后得到的是無(wú)損的,光滑的表面。

2.2 硅片加工表面層損傷形式

硅片加工表面層損傷分為表面損傷和亞表面損傷。表面損傷有劃痕、微裂紋、破碎、橘皮和凹坑等。亞表面損傷有非晶層、多晶層、微裂紋、位錯(cuò)、層錯(cuò)、彈性畸變和殘余應(yīng)力等。

2.3 相變引起的損傷

相變,是指相的數(shù)目或相的性質(zhì)變化。由于溫度、壓力各種物理參數(shù)的改變而引起的結(jié)構(gòu)狀態(tài)的變化稱為結(jié)構(gòu)相變。自從Jamieson 發(fā)現(xiàn)單晶硅的高壓相變現(xiàn)象以后,有關(guān)單晶硅的高壓相變的研究越來(lái)越多。非晶層和多晶層的存在說(shuō)明硅片表面發(fā)生了相變。

2.3.1 磨削實(shí)驗(yàn)

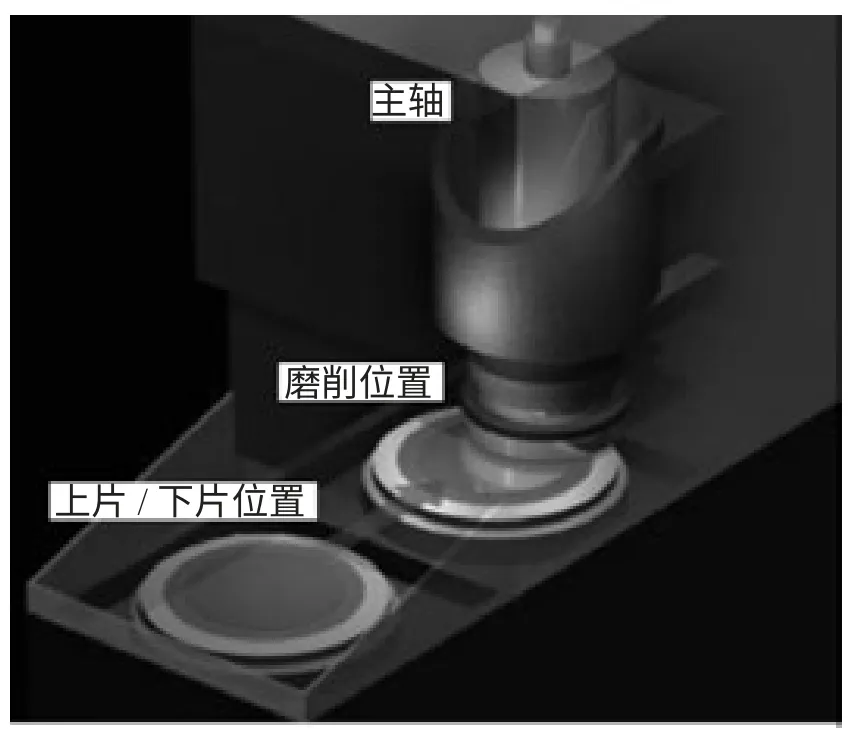

硅片的磨削加工以DAG810 型磨床為實(shí)驗(yàn)平臺(tái),砂輪和工作臺(tái)同時(shí)轉(zhuǎn)動(dòng),砂輪主軸有一個(gè)軸向進(jìn)給,如圖1所示。實(shí)驗(yàn)選用直徑為100 mm 的直拉(CZ)法生長(zhǎng)的〈100〉單晶硅片,該硅片是經(jīng)過(guò)腐蝕的研磨硅片,表面無(wú)損傷。

圖1 磨削機(jī)工作原理

硅片的超精密磨削工藝通常分為粗磨(600號(hào)砂輪)、半精磨(1000 號(hào)砂輪)和精磨(2000 號(hào)砂輪),粗磨用來(lái)快速去除大部分加工余量并使硅片達(dá)到一定的表面平整度,然后通過(guò)半精磨來(lái)去除部分加工余量并減少硅片表面層損傷深度,最后用精磨來(lái)去除剩余加工余量和半精磨后的表面損傷,保證磨削后硅片的亞表面損傷深度較小,從而減小后續(xù)拋光工序的拋光時(shí)間。實(shí)驗(yàn)采用的砂輪為DAG 公司生產(chǎn)的樹(shù)脂結(jié)合型金剛石砂輪。粗磨、半精磨和精磨時(shí)硅片的去除厚度分別為200,100 和50 微米,磨削時(shí)采用去離子水進(jìn)行冷卻。實(shí)驗(yàn)參數(shù)如表1。

表1 不同型號(hào)砂輪的磨削參數(shù)

2.3.2 不同型號(hào)砂輪磨削后的光譜掃描

由于硅片磨削表面各點(diǎn)的狀態(tài)并不完全一致,所以測(cè)量某一點(diǎn)的相變不具有代表性。考慮到硅片磨削表面磨紋有一定的分布規(guī)律,所以采用顯微Raman 光譜儀對(duì)粗磨、半精磨和精磨硅片表面沿垂直于磨紋的方向進(jìn)行線掃描。

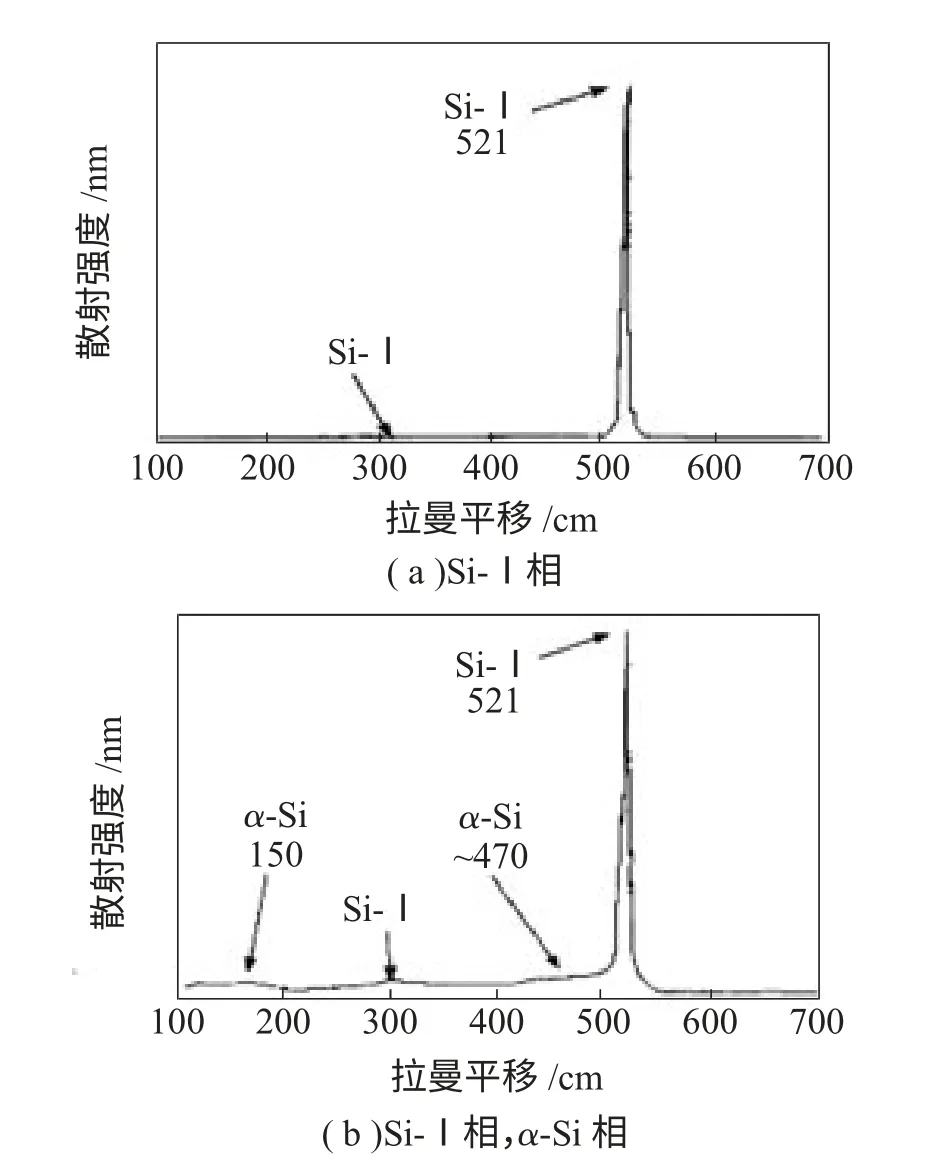

(1)粗磨磨削的掃描光譜

從圖2可以看出粗磨硅片表面上各點(diǎn)的拉曼光譜區(qū)別不大。

(2)半精磨硅片的掃描光譜

圖2 粗磨硅片表面的拉曼光譜

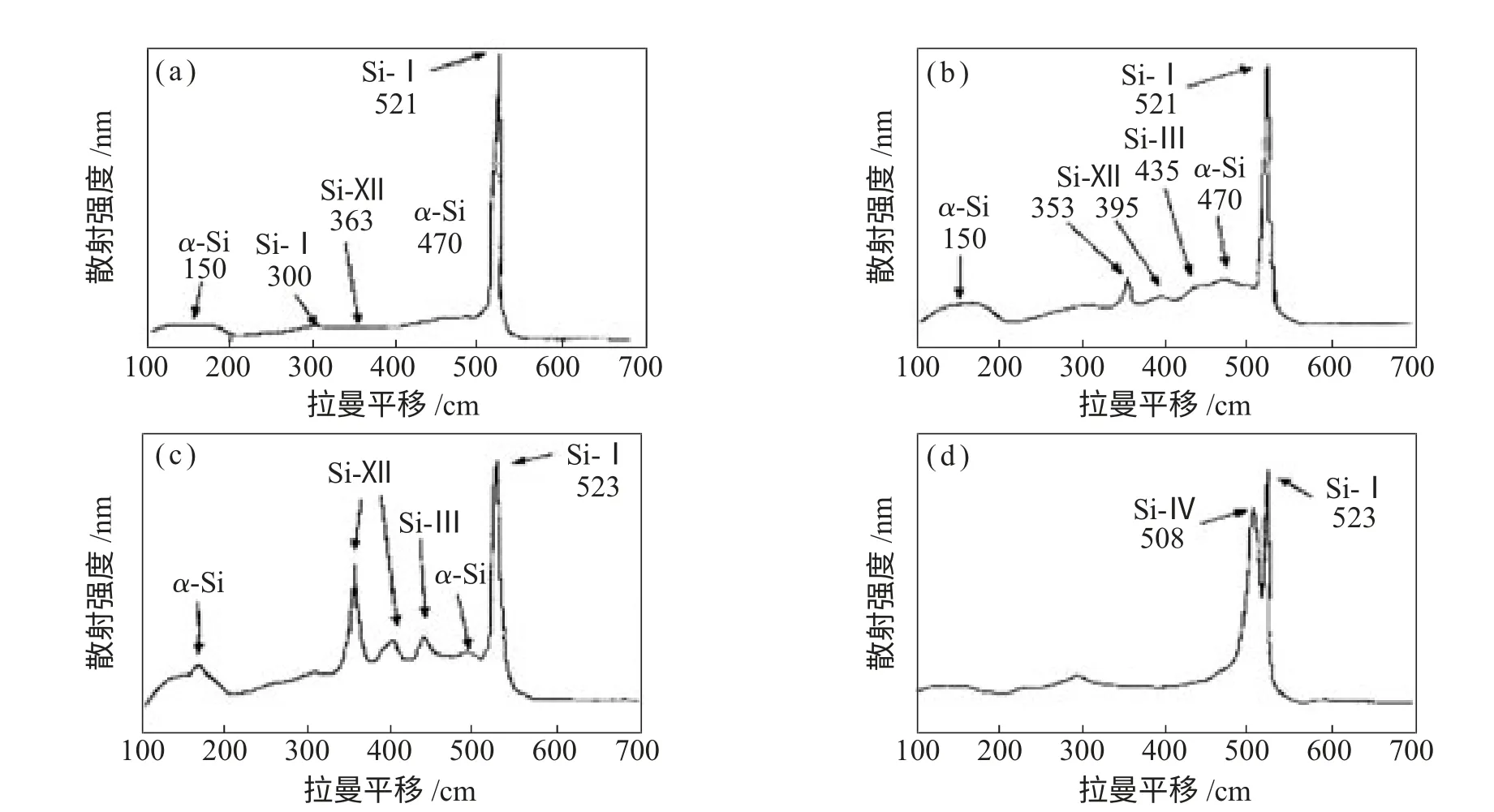

半精磨硅片表面各點(diǎn)拉曼光譜區(qū)別較大,如圖3,光譜中存在多個(gè)Si 相的特征峰。多出來(lái)的Si 相的存在,表明相變強(qiáng)度很大,硅片表面有較高的局部壓應(yīng)力。而Si-IV 相則表示該位置出現(xiàn)Si的六方金剛石結(jié)構(gòu)。

圖3 半精磨硅片表面的拉曼光譜

(3)精磨硅片的表面掃描光譜

精磨硅片表面上各點(diǎn)的拉曼光譜比較一致,如圖4。經(jīng)2000 號(hào)砂輪磨削的硅片表面雖然也存在多個(gè)Si 相,但相變強(qiáng)度較小。精磨硅片的相變強(qiáng)度比半精磨硅片的相變強(qiáng)度小很多。

圖4 精磨硅片表面的拉曼光譜

2.3.3 結(jié)論

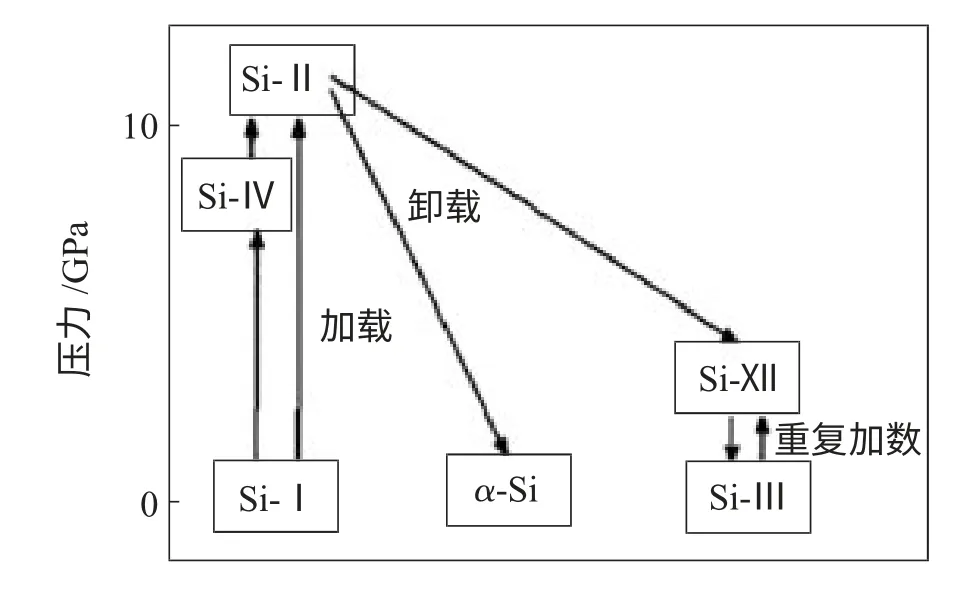

磨削條件不同,硅片表層的相變強(qiáng)度不同,半精磨和精磨硅片表面層發(fā)生了相變。在加載時(shí)單晶硅首先發(fā)生由非晶相變而產(chǎn)生的塑性屈服,進(jìn)而再發(fā)生由硅原子晶格變形而引起的形變。加載過(guò)程中,局部應(yīng)力不同會(huì)轉(zhuǎn)變?yōu)椴煌南唷P遁d時(shí)部分相是不可逆的,另一部分是可逆的會(huì)變回Si-I 相,如圖5所示。

圖5 硅片半精磨和精磨過(guò)程中單晶硅的相變

總之,磨粒尺寸和形狀不同,磨削壓力和磨削深度也有所不同,從而導(dǎo)致材料的去除機(jī)理不同。壓力致使單晶硅由脆性性質(zhì)(容易發(fā)生斷裂)轉(zhuǎn)變?yōu)樗苄孕再|(zhì),有利于改善單晶硅的切削加工性能。隨著磨粒尺寸減小,單晶硅磨削時(shí)的去除方式由脆性斷裂向著塑性斷裂方式改變。

2.4 由塑性形變引起的損傷

磨削加工是通過(guò)磨料對(duì)被加工材料有限度的損傷而實(shí)現(xiàn)的,材料的去除是通過(guò)塑性變形微觀裂紋的形成與擴(kuò)展來(lái)實(shí)現(xiàn)的。由于單晶硅材料的高脆性,表面層會(huì)有微裂紋存在。在表面應(yīng)力的作用下,微裂紋會(huì)對(duì)材料的強(qiáng)度產(chǎn)生很大的影響,進(jìn)而使得硅片斷裂。所以在實(shí)際生產(chǎn)中要盡量避免微裂紋的產(chǎn)生。生產(chǎn)中應(yīng)通過(guò)調(diào)整磨削去除量、磨削主軸轉(zhuǎn)速(砂輪轉(zhuǎn)速)及砂輪進(jìn)行及時(shí)調(diào)整,以避免產(chǎn)生過(guò)大的磨削應(yīng)力,確保冷卻水的供應(yīng)從而減小熱應(yīng)力,從而使得硅片在磨削時(shí)表面盡可能少的產(chǎn)生微裂紋。

2.5 由殘余應(yīng)力引起的損傷

單晶硅片經(jīng)機(jī)械加工后常常會(huì)處于明顯且復(fù)雜的殘余應(yīng)力狀態(tài),這些殘余應(yīng)力對(duì)硅片的疲勞性能、腐蝕性能、脆性及尺寸穩(wěn)定性等有很大的影響。隨著硅片的直徑增大,硅片中硅片中的殘余應(yīng)力會(huì)對(duì)所生產(chǎn)的IC 器件的各項(xiàng)性能產(chǎn)生極大的沖擊。單晶硅片的磨削所產(chǎn)生的殘余應(yīng)力對(duì)磨削微裂紋的產(chǎn)生無(wú)直接影響,但會(huì)影響微裂紋的生長(zhǎng)及放大。從而降低硅片的使用性能,所以說(shuō)硅片中的殘余應(yīng)力會(huì)影響IC 的性能和可靠性。因此在硅片磨削的過(guò)程中,應(yīng)保證硅片受力均勻,磨削時(shí)盡量保證溫度恒定。

3 總 結(jié)

硅片的磨削技術(shù)已經(jīng)廣泛應(yīng)用于硅片的加工,了解硅片磨削表面產(chǎn)生各種不同損傷的原理更有助于在生產(chǎn)過(guò)程中提高硅片磨削表面層質(zhì)量,減少后續(xù)拋光時(shí)間,提高硅片成品率及質(zhì)量。

[1]楊德仁.半導(dǎo)體材料缺陷工程[R].杭州:浙江大學(xué)硅材料重點(diǎn)實(shí)驗(yàn)室,1999.

[2]曹譜光.關(guān)于半導(dǎo)體材料微缺陷的研究[J].半導(dǎo)體技術(shù),1980(1):47-54.

[3]李見(jiàn).材料科學(xué)與基礎(chǔ)[M].北京:冶金工業(yè)出版社,2006.

[4]梁志德,王福.現(xiàn)代物理測(cè)試技術(shù)[M].北京:冶金工業(yè)出版社,2003.