UG平面銑加工刀軌主要參數設定*

謝燕琴

(江西工業工程職業技術學院機電工程系,江西萍鄉 337055)

0 引言

平面銑加工方法是UG加工中一個基本的加工方法,是學好UG數控編程的必要步驟。在使用平面銑操作時,切削方法、切削模式、步距、平面直徑的百分比等參數的設定,直接關系到加工質量、加工效率。筆者結合實際加工,在學習和應用 UG軟件的過程中,總結UG平面銑加工主要參數的設定。

1 UG軟件簡述

UGNX軟件是由西門子軟件公司推出的計算機輔助設計與制造的高端軟件,它集工程設計、分析與加工制造的功能為一體,實現了產品優化設計與生產過程的結合,被廣泛應用于機械、模具、汽車、家電、航天、軍事等領域。

UG軟件中含有車削加工、型腔銑、平面銑、固定軸曲面輪廓銑、變軸曲面輪廓銑、可型腔銑、線切割等加工方法。

2 UG平面銑加工方法

平面銑是一種兩軸半的加工方式[1],它擁有三個軸,但在加工過程中,只能實現X、Y兩軸聯動,在Z軸方向上只能單獨動作。平面銑只能加工與刀具軸線垂直的幾何體,如內腔的底面、輪廓、基準面、挖槽、內腔的底面、輪廓等[4]。

平面銑的子類型有表面區域銑、表面銑、手工平面銑、平面銑、平面輪廓銑削、跟隨零件粗銑、往復式粗銑、單向粗銑等,其中平面銑是最常用的一種銑削方法,刀軌參數的設定也最具有代表性,現以平面銑為例,對刀軌參數進行設定。

3 平面銑中刀軌主要參數的設定

刀軌主要參數的設定包括方法、切削模式、步距、平面直徑百分比等。

3.1 方 法

方法主要有 MⅠLL_ROUGH(粗銑)、MⅠLL_SEMⅠ_FⅠNⅠSH(半精銑)、MⅠLL_FⅠNⅠSH(精銑),也可以創建其他的加工方法。

MⅠLL_ROUGH(粗銑)主要任務是切除毛坯上大部分多余的金屬,使毛坯在形狀和尺寸上接近產品。

MⅠLL_SEMⅠ_FⅠNⅠSH(半精銑)是使表面達到一定的精度,留有一定的加工余量,為精加工作準備。

MⅠLL_FⅠNⅠSH(精銑)是保證各主要表面達到規定的尺寸精度和表面粗糙度。

3.2 切削模式[2]

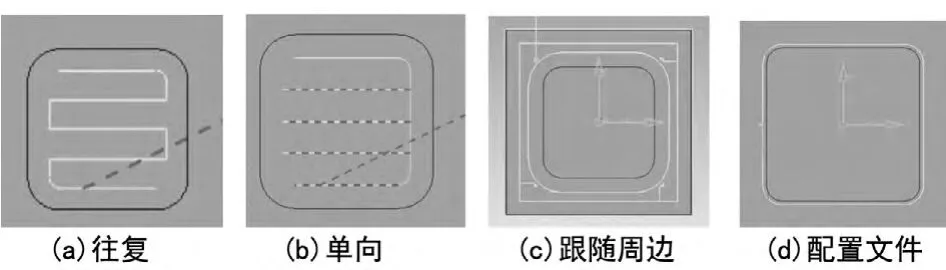

切削模式決定了加工區域刀位軌跡,也就決定了抬刀、下刀的次數,從而影響加工質量和加工效率,如圖1所示。

圖1 切削模式

主要切削的模式及應用場合如下:

(1)往復 往復切削模式是創建往復平行的切削刀軌,在步距運動期間保持連續的進給運動,沒有抬刀,能最大化地對材料進行切除,如圖1(a)。

應用場合:形狀比較規則的內腔粗加工。

(2)單向 單向切削模式創建平行且單向的刀位軌跡,始終保持一致的切削順序,每走完一刀都要抬刀到轉換平面,空刀至下一位置進行切削,如圖1(b)所示。

應用場合:島嶼表面的精加工和不適合用往復切削模式的場合。

單向切削模式是單向切削,往復切削模式是雙向切削,所以往復切削模式抬刀、下刀的次數要少一半,但單向切削模式的切削質量一致性好,精度更高。

(3)跟隨周邊 跟隨周邊切削模式創建一條沿著輪廓順序、同心的刀位軌跡,是外圍輪廓偏置得到的,所有加工軌跡都是封閉的,如圖1(c)。

應用場合:帶有島嶼和內腔零件的粗加工。

(4)配置文件 配置文件切削模式創建一條或指定數量的刀軌來完成零件側壁或輪廓的切削,如圖1(d)。

應用場合:零件的側壁或外形輪廓的精加工或者半精加工。

3.3 步 距

步距是指切削路徑之間的間隔距離,步距的設置方式有恒定、殘余高度、刀具平直、多個4種。

恒定是指刀位軌跡之間的距離為固定值;殘余高度是指刀具在工件上造成的殘料高度來指定;刀具平直是指相鄰刀位之間的軌跡間隔為所選刀具直徑的百分比,而多個是用手動方式設定多段變化的刀位軌跡間隔。

應用場合:恒定一般應用平面加工零件,中間不需要換刀的情況的粗、精加工;殘余高度一般用在利用球頭銑刀在銑削曲面時,為保證每處加工的余量不超過某一值的時候;刀具平值一般用在多次換刀,為保證每次切削過程都能切削到,粗加工時,一般設置為75%,精加工時,一般設置為50%。多個用在各個表面加工質量要求不一致的時候。

4 實例

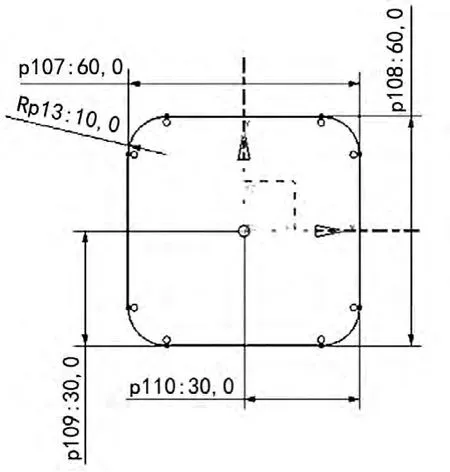

精度加工零件內腔的底面和側面如圖2。

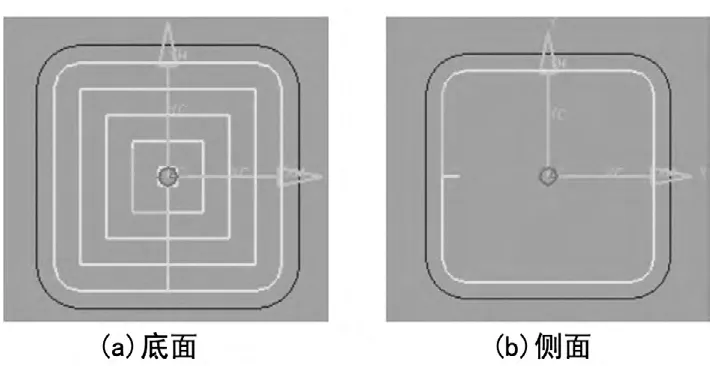

精銑底面參數設定如下:方法:FⅠNⅠSH;切削模式:跟隨周邊;步距:%刀具平直;平面直徑百分比:75%軌跡如圖3(a)。

精銑側面參數設定如下:方法:FⅠNⅠSH;切削模式:配置文件;步距:%刀具平直;平面直徑百分比:50%,軌跡如圖3(b)。

圖2 實例示意圖

圖3 軌跡圖

5 結語

UG平面銑削在模具、汽車、醫療機械、航空、航天等各個領域應用廣泛[3]。熟悉和掌握了平面銑中刀軌參數設置的特點及其使用技巧,才能生成符合要求的刀軌及其控制程序,保證加工零件質量、精度,提高生產效率,為企業贏得經濟效益。

[1] 謝國明.基于NX3的平面銑削優勢編程策略及應用[J].制造技術與機床,2006(6):22.

[2] 黎 震.UG NX6中文版應用和實例教程[M].北京:北京理工大學出版社,2012.

[3] 陳建武,陳建武.淺議CAD/CAM系統在數控加工中的應用[M].機電技術,2012(6):20.

[4] 李 朔.數控自動編程輪廓平面銑削加工探討[M].科技風,2014(6):10.