拉日線跨區間無縫線路施工及其關鍵技術研究

曾紅權

(中國鐵路總公司拉林鐵路建設總指揮部,西藏拉薩 850000)

拉日線跨區間無縫線路施工及其關鍵技術研究

曾紅權

(中國鐵路總公司拉林鐵路建設總指揮部,西藏拉薩 850000)

無縫線路的長軌條貫通區間,并與無縫道岔焊連形成跨區間無縫線路,徹底實現了線路的無縫化,是我國鐵路建設發展的重要技術創新。跨區間無縫線路的施工質量是提高軌道結構強度、優化行車條件、減少養護維修量的關鍵。本文結合拉日鐵路位于高海拔地區且晝夜溫差大的特點,介紹了跨區間無縫線路的施工情況,闡述了高海拔地區鋼軌接頭和絕緣接頭膠粘作業的方法及流程,總結了高海拔地區跨區間無縫線路施工的關鍵技術。

無縫線路 施工技術 鋼軌焊接 無縫道岔

跨區間無縫線路是將橋上無縫線路、膠接絕緣接頭、無縫道岔等多項技術結合,將一個閉塞區間乃至整個區間甚至多個區間(包括道岔、橋梁、隧道等)的絕緣接頭都焊接或膠接在一起的線路[1]。為完成跨區間無縫線路的鋪設,除了需要在設計方面進行詳細設計與檢算外,還需要研究其現場施工。國內外學者針對跨區間無縫線路的施工,提出了相應的施工技術[2-9]。目前提出的跨區間無縫線路施工工藝均未考慮高海拔和晝夜溫差大的影響,而拉日線處于高海拔地區,晝夜溫差變化巨大,給拉日線跨區間無縫線路的施工提出新的挑戰。

1 工程概況

拉日鐵路是青藏鐵路的延伸線,東起青藏鐵路終點拉薩站,出站后折向南沿拉薩河而下,途經堆龍德慶縣、曲水縣后,折向西溯雅魯藏布江而上,穿越近90 km的雅魯藏布江峽谷區,再經尼木、仁布縣后抵達藏西南重鎮日喀則,全長253 km。其中,拉薩南站—白徳站—協榮站跨區間無縫線路試驗段,里程為DK5+ 370—DK32+258,長26.888 km。

該試驗段位于拉薩河寬谷區,海拔高程為3 600~3 700 m,該地區屬于高原溫帶亞干旱氣候區,具有冬寒夏涼、空氣相對濕度小、晝夜溫差大、日照充足等特點。

2 跨區間無縫線路施工

2.1 施工前線路整修

鋪設無縫線路的先決條件是路基要良好、穩固,道床要密實、穩定。達到這兩個先決條件除有正確的施工方法和先進的施工機具外,還需要時間和投入。國外多采用待以時日,讓路基自然沉落、穩固和讓道床逐漸穩定的方法,這樣可以少投入,較為經濟。

2.2 無縫道岔的焊接、鋪設

1)無縫道岔焊接、鋪設對部件的要求

當道岔焊接成無縫道岔時,道岔部件應滿足:

①鋼軌應采用60 kg/m及以上的新鋼軌,鋼軌應無傷損和缺陷。采用錳鋼整鑄固定轍叉時,轍叉兩端應膠接或焊接一段過渡鋼軌,以便于與轍叉前后鋼軌焊接。

②與無縫線路一樣,無縫道岔的鋼軌與軌枕間的摩阻力也應大于道岔的縱向道床阻力,為此要求無縫道岔采用強有力的彈性扣件,最好采用Ⅱ型彈條扣件或其它扣壓力相當的扣件。

③岔枕參與鋼軌溫度力的傳遞工作,因此,要求岔枕完好無損并有較大的截面面積。若采用混凝土岔枕將會使無縫道岔的尖軌與可動心軌的伸縮位移減少,但需有密實的道床基礎與相應的岔枕維修機具與方法,以延長混凝土岔枕的使用壽命。

④無縫道岔的道床肩寬應與無縫線路相同,必要時砟肩要堆高。道岔內道床要飽滿、密實,道砟的規格與材質應與無縫線路相同。

⑤無縫道岔上所有的間隔鐵與限位器連接螺栓及仍保留的接頭螺栓均采用高強度螺栓,并按規定的扭矩擰緊。道岔絕緣接頭采用膠接絕緣接頭。

⑥路基應無病害,排水良好,以保證無縫道岔的完好與穩固。

2)道岔岔內鋼軌焊接

無縫道岔鋼軌與無縫線路一樣,隨著軌溫的升降將承受巨大的溫度力。因此,道岔鋼軌的焊接方法應與區間無縫線路相同。但由于道岔某些部位的焊接接頭空間小,需用鋁熱焊方法進行焊接。從焊接質量要求來看,由于無縫道岔基本軌還要承受附加溫度力的作用,需要更高的焊接質量。如果可能,道岔基本軌接頭最好在工廠用接觸焊法焊接,或在設計上直接采用長鋼軌。道岔內部的其他鋼軌接頭可用鋁熱焊方法進行焊接。

需要特別指出的是,無論將來把道岔焊成半焊無縫道岔還是全焊無縫道岔,岔內直側股鋼軌所有接頭都要焊接或膠接起來。

道岔內鋼軌焊接的方案目前有兩種:①在道岔未上道前先在工地把道岔內所有鋼軌接頭焊接好,絕緣接頭膠接起來,然后橫移鋪設到線路上,經過反復整修搗固使道岔穩定下來,最后再與兩端無縫線路的長軌條焊連在一起,形成跨區間無縫線路;②先把道岔鋪到線路上,然后在線路運營狀態下要點進行焊接施工。

該試驗段采用第二種焊接方案對無縫道岔岔內鋼軌進行焊接。焊接流程如下:

①焊前準備與焊后整修。道岔在焊接前,要進行一次全面整修、搗固、補充石砟,方正岔枕,并方正尖軌與基本軌的相對位置。當然,若有傷損部件與扣件,要及時更換。搗固整修后最好將軌枕間的道砟補足、夯實,以保證道岔具有足夠的道床阻力。岔內鋼軌接頭焊完,尚未與無縫線路長軌條焊連時,還要對道岔再進行一次全面整修、搗固,使道岔各部分都處于良好狀態。

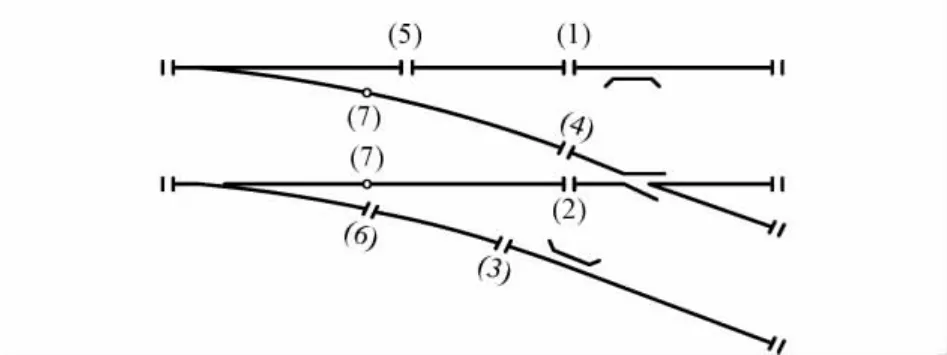

②焊接順序。為便于道岔焊接時的施工操作,通常按先直股后曲股的原則順序焊接(見圖1)。當完成鋼軌接頭(1)~(6)的焊接與膠接后,對道岔進行全面整修,整修之后再進行轍跟接頭(7)的焊接工作,最后把道岔兩端鋼軌與無縫線路長軌條焊連起來。

圖1 無縫道岔內鋼軌焊接順序

③焊接溫度。無縫道岔最終要與無縫線路長軌條焊連,因此,道岔內各接頭焊接溫度最好在設計鎖定軌溫范圍內,若有困難,焊接溫度也不宜過高,以便最終與長軌條焊接時易與拉軌焊連。如圖1所示,接頭(1)~(6)的焊接軌溫為3~25℃;轍跟接頭(7)的焊接軌溫要嚴格一些,應在設計鎖定軌溫范圍內焊連該接頭。最終道岔兩端與長軌條焊連時,其焊接軌溫應為線路鎖定軌溫±3℃。

④預留焊縫。根據圖1所示的順序進行鋼軌接頭焊接時,要預留焊縫或頂鍛量,其值由焊接方法決定,可按有關規定預留。但是在進行轍跟焊連時,由于前面尖軌可自由伸縮,多采用鋁熱焊焊接。在考慮預留焊縫時,要按鋁熱焊要求設置焊縫。

2.3 道岔與無縫線路長軌條焊接

當焊接好的道岔撥移到線路后或原道岔岔內鋼軌焊好后,再次對道岔進行全面的整修和搗固,然后才能將道岔與區間無縫線路長軌條焊連。焊接流程如下:

1)解開單元軌條之間的鋼軌接頭臨時連接器。

2)解開已鋪無縫線路終端50 m范圍內的鋼軌扣件及下一單元軌條的全部扣件。在上述范圍內,以焊縫為中心,向兩側每隔10~15 m在軌枕的承軌槽上墊入滾筒,并在焊縫兩側各10 m范圍內分別等間距地墊入3~4個支承木墩。

3)對鋼軌端面及焊縫兩側50 mm范圍內的鋼軌表面徹底去油去垢除銹。

4)用液壓拉軌器或撞軌器,拉動單元軌條,使焊接軌的端面之間距離達到鋁熱焊工藝規定的尺寸。

5)按鋁熱焊焊接工藝進行接頭焊接。

6)用推平、磨平機對軌頭頂面及側面進行推平磨平,使軌頭頂面及內側工作面的平直度嚴格達到規定的標準。

7)對焊接接頭進行超聲波探傷。

8)根據要求,對焊縫進行正火處理。

9)待單元軌條進行撞軌、拉軌及應力放散后,鎖定鋼軌,并記錄鎖定軌溫,立即作好觀測標記等;所有鎖定軌溫均在設計鎖定軌溫范圍內。

3 鋪設跨區間無縫線路的關鍵技術

鋪設跨區間無縫線路的關鍵技術是現場鋼軌的膠粘作業。拉日線車站內道岔無縫化的現場鋼軌膠粘接頭采用環氧類膠粘劑整體式結構,其特征有別于丙烯酸類膠粘劑“三明治”式和嵌式結構,鋼軌與夾板間不用薄鋼板和膠泥,而是采用預制復合膠層夾板與鋼軌直接膠粘組裝,通過高強度螺栓使兩者緊密貼合產生極強的膠粘力。

3.1 技術要求

1)基本要求。整體式鋼軌膠粘接頭力求質量優良,膠粘作業過程應做到“一干、二凈、三準確”。“一干”指膠粘時的環境、所用材料、機具設備保持干燥;“二凈”指膠粘物表面保持干凈,油污、酸、堿及各種氧化物影響膠粘物表面的濕潤性和液態膠與固體膠粘物的親和性,也影響膠粘劑在膠粘物表面均勻鋪展;“三準確”指固化溫度、固化時間和緊固螺栓的扭矩準確。

2)作業順序。為保證鋼軌膠接絕緣接頭和鋼軌膠粘凍結接頭的質量和生產效率,膠粘作業程序分為兩步:①在工廠內,在金屬夾板上鋪設一層玻璃纖維布膠層;②在現場,采用“直粘法”將復合膠層夾板與鋼軌膠粘組裝。

3)環境條件。在現場膠粘作業最適宜的條件為濕度<60% RH,氣溫>12℃。低溫或者下雨情況下,也并非一概不準進行膠粘作業,但必須采取加熱、保溫和防雨措施,使環境溫度和濕度達到規定的要求才允許作業。

3.2 現場作業流程

3.2.1 膠粘作業準備

1)測量校核鋼軌螺栓孔間距,要求鋼軌與復合膠層夾板的螺栓孔間距完全一致。

2)若有電線妨礙全斷面夾板的組裝膠粘,預先要求電務部門改變位置。

3)鋼軌的軌端和螺栓孔周邊倒棱角,其尺寸要求為:軌頂和工作邊倒棱角45°,軌腰、軌顎、軌底和螺孔周邊倒棱角135°,倒棱后用砂布磨光要不留毛剌,手感光滑。

3.2.2 膠粘作業流程

1)測量并記錄軌溫、氣溫。

2)拆除接頭螺栓、夾板和一定長度范圍內的扣件,粗調膠粘鋼軌的平直度,用拉壓兩用軌縫調整器調整預留軌縫,鋼軌與絕緣端板的間隙完全擠嚴。

3)用噴燈或其他加熱設備加熱鋼軌去除潮濕。

4)用扁鏟、鋼絲刷清除鋼軌上油泥,然后用角磨機打磨,直至完全露出金屬光澤,不得有凸凹不平和超過0.5 mm的磨痕,鋼軌上的鋼種、爐號等突出字樣磨平,同時用鏡子檢查軌顎處,避免疏漏。也可用金屬表面催化劑處理鋼軌膠粘面,直至露出金屬光澤。

5)戴上口罩,將丁酮或丙酮或二氯甲烷溶劑灌入電噴槍內,對軌顎、軌腰、上軌底噴射,直至全部粘接面被均勻噴到,不得噴射在軌頂或軌頭側面上,更不允許采用毛刷涂抹溶劑。尤其是使用催化劑處理鋼軌后更要使用大量溶劑清洗。

6)戴上潔凈白手套,將復合膠層的夾板從包裝箱內取出放在支承架上,檢查膠層有無臟污,少許臟污可用藥棉蘸少量丁酮或丙酮或二氯甲烷溶劑輕輕揩洗。

7)用套管套在扣件螺栓上,并裁剪2塊包裝塑料布墊放在鋼軌的軌底邊緣與扣件螺栓之間的軌枕上,以防止組裝時將膠層碰臟。

8)細調鋼軌平直度、起拱度,要求兩軌工作面順直無錯牙,軌頂面無臺階。鋼軌的軌頂起拱用1 m直尺檢查起拱量,通常膠粘前的起拱量高于實際要求的起拱量。

9)將絕緣端板塞入軌縫內,用拉壓兩用軌縫調整器擠嚴軌縫,調整端板高低,要求絕緣端板頂略低于鋼軌頂0.2~0.3 mm,緊固部分扣件,固定鋼軌位置。

10)雙組份AB膠混合后快速攪拌均勻,通常要求至少攪拌3 min。當環境溫度高于25℃時,可縮短攪拌時間,環境溫度較低時應延長攪拌時間至5 min。攪拌后的膠粘劑可在罐筒內略微存放,直到感受到微微有些發熱后,立即使用,不得延誤。

11)用刮刀將攪拌均勻的AB膠涂抹在復合膠層夾板和鋼軌的膠粘面上,要求均勻快速涂抹,螺孔周邊多涂,環境溫度較低時應在復合膠層夾板上多涂。

12)膠粘鋼軌凍結接頭時,在復合膠層夾板中部和軌縫左右2 cm范圍內不涂AB膠而涂3組份的導電膠。

13)經檢查涂膠無遺漏后,4名工人用定位棒抬起2塊已涂膠的復合膠層夾板,其中2名工人將定位棒插入一塊夾板的①、⑥螺孔(見圖2),另2名工人將定位棒插入另一塊夾板的②、⑤螺孔,然后與鋼軌組裝。定位棒頂緊夾板,使夾板與鋼軌膠粘面完全密貼,上下均無間隙,然后迅速在③、④螺孔內穿入帶有墊圈的螺栓;若為膠接絕緣接頭,應在螺栓上套上絕緣套管,再套上另一墊圈,擰上螺母。再將套有墊圈和絕緣套管的螺栓分別穿入①、⑥和②、⑤螺孔,并套上墊圈,擰上螺母,按②、⑤,③、④,①、⑥的順序先用扳手緊固螺栓,按③、④,②、⑤,①、⑥的順序用測力扳手緊固螺栓,要求螺栓扭矩達到1 400 N·m。6套螺栓全緊固一遍后,用大木錘或橡皮錘使勁敲打夾板,復緊螺栓,如此重復3次,直至螺栓保持規定的扭矩不衰減。

圖2 膠層夾板螺孔編號示意

14)通常溫度20℃以上時AB膠能在短時間內自然固化,若溫度偏低,可用噴燈加熱;當溫度達到60℃后,保溫30 min左右膠粘劑固化,待軌溫降至30~40℃后,再次復檢螺栓扭矩,要求扭矩保持在1 400 N·m。

15)在螺栓外露部分涂抹膠粘劑,并在螺母和螺栓頭上涂抹絕緣漆或其他防銹的涂料。

16)成品檢查合格后,進行外觀整修,清除鋼軌上的殘膠,確認膠粘劑已經固化后可用角磨機打磨露出鋼軌頭部的絕緣端板。當膠層未達到固化狀態,切不可動用角磨機打磨鋼軌任何部位,嚴防金屬粉末撒落在鋼軌與夾板之間的膠層上,導致絕緣失效。

17)全部作業完成,填寫生產過程記錄。

18)待膠粘劑固化后,生產負責人會同電務部門,測量鋼軌平直度,在信號斷開的情況下,按《鐵路鋼軌膠接絕緣接頭技術條件》(TB/T 2975—2010)規定檢查絕緣電阻,各項檢查合格,電務和工務部門同時在檢測記錄上簽字登記。

19)用白油漆和編號板,在膠粘鋼軌接頭的軌腰上噴號,且編號應與全斷面復合夾板上的已有編號一致。

20)最后清理廢棄物,以免發生意外。

4 結語

跨區間無縫線路取消或減少了緩沖區,最大限度地消除了作為軌道薄弱環節的鋼軌接頭,減少了鋼軌接頭病害和發展,能全面提高軌道整體結構強度和平順性。本文針對處于高海拔地區的拉日線,總結了高海拔地區鋼軌接頭和絕緣接頭膠粘作業方法及經驗,可為今后高海拔地區的跨區間無縫線路施工提供參考。

[1]霍寶虎.新線一次性鋪設跨區間無縫線路施工技術[J].城市軌道交通研究,2009(10):64-66,72.

[2]張傳祥.秦沈客運專線一次鋪設無縫線路施工方法[J].鐵道標準設計,1999(8):50-52.

[3]高亮,劉衍峰,田新宇.鐵路跨區間無縫線路關鍵技術的試驗研究[J].土木工程學報,2005,38(11):128-131.

[4]王猛.高速鐵路跨區間無縫線路設計與施工[J].鐵道建筑,2006(7):67-69.

[5]許強.包西鐵路跨區間無縫線路施工技術綜述[J].包鋼科技,2012,38(2):71-73.

[6]陳孟強,魏亞輝.新建跨區間無縫線路人工鋪軌綜合施工技術[J].鐵道建筑,2007(6):78-80.

[7]劉國棟.寒冷地區客運專線跨區間無縫線路鎖定施工[J].鐵道建筑,2012(9):126-128.

[8]田雨恒,耿宗占.低溫鋪設跨區間無縫線路施工[J].科技與創新,2014(16):65-66.

[9]廣鐘巖,高慧安.鐵路無縫線路[M].4版.北京:中國鐵道出版社,2005.

(責任審編 葛全紅)

U213.9

A

10.3969/j.issn.1003-1995.2015.10.36

1003-1995(2015)10-0164-04

2014-11-24;

2015-08-28

曾紅權(1973—),男,工程師。