煤加氫直接甲烷化產業化進展探究

王占英(河北省眾聯能源環保科技有限公司,河北 石家莊 050031)

煤加氫直接甲烷化產業化進展探究

王占英

(河北省眾聯能源環保科技有限公司,河北 石家莊 050031)

本文對煤加氫直接甲烷化技術進行了全面深入的研究,從工藝流程、反應器結構等方面詳細介紹了HYGAS 等5種典型煤加氫氣化工藝,總結和對比了各工藝的優勢和不足,以及制約煤加氫氣化技術發展的主要因素。

加氫氣化;SNG;煤制天然氣;直接甲烷化

我國的天然氣消費量呈逐年遞增趨勢,預計到2020年,天然氣需求量 將 達 到2200億m3-2600億m3,其中700億m3-1100億m3需依賴進口。煤基甲烷化技術能將煤直接高效的轉化為代用天然氣,日益引起了人們的興趣。煤基甲烷化包括兩步法煤制天然氣技術(C+H2O=H2+CO和CO+3H2=CH4+H2O)﹑煤催化氣化制甲烷技術(2C+2H2O=CH4+CO2)和煤加氫氣化制甲烷技術(C+2H2=CH4)三種。我國的加氫氣化技術尚處于實驗室研究階段,國外的煤加氫氣化技術起步較早,幾個典型工藝已進行至中試階段。

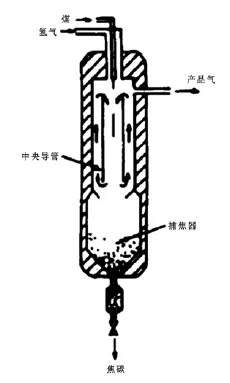

圖1 HYGAS煤加氫氣化工藝的反應器結構

1 流化床煤加氫氣化工藝q

1.1 HYGAS煤加氫氣化工藝

美國煤氣工藝研究所(IGT)于1945年開始研發HYGAS煤加氫氣化工藝,1972-1979年間,美國煤氣協會(A.G.A)和美國內務部煤炭研究局(OCR)完成了80t/d規模的中試研究。

煤料被破碎至10-100目并與輕油調成煤漿。粘結性煤需在357℃-412℃的常壓沸騰床中進行預處理以防止煤粒粘結引起的去流態化。經加壓的煤漿從加氫氣化爐的頂部噴入,在煤漿干燥段,輕油被氣化和收回。煤粒經下降管沉降進入第一加氫氣化段,并與來自第二加氫氣化段的產品氣迅速換熱和反應,在此煤中約20%的碳完成轉化;第一段反應剩余的多孔半焦被送入第二加氫氣化段,在926℃-980℃下與氫氣反應,又有約25%的碳發生加氫甲烷化反應。碳加氫反應放熱強烈,這將造成反應床層飛溫,水蒸汽與碳的吸熱反應使得床層溫度保持穩定。經兩段加氫氣化剩余的殘焦被用來蒸汽-氧氣化氣化,氣化產品氣被直接用作第二加氫氣化段的氣源。反應生成的粗煤氣經洗滌﹑變換﹑酸性氣體脫除,最終通過二次催化甲烷化而得到合成天然氣,如圖1﹑表1所示。

圖2 CS/RI閃燃氫化熱解法工藝流程

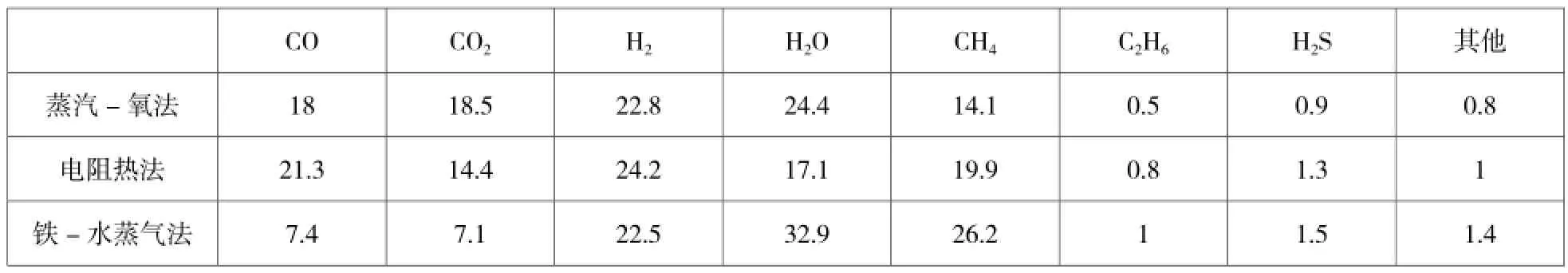

HYGAS設計了蒸汽-氧法﹑電阻熱法和鐵-水蒸氣法三種制氫方法,以適應不同實際情況。蒸汽-氧法技術成熟但產品中甲烷含量最低;電阻熱法熱效率最高且不需供氧但消耗大量電力;鐵-水蒸氣法甲烷含量最高但蒸汽消耗量最大。表1給出了三種制氫方法的產品氣組成情況。

HYGAS中放熱反應(C+2H2=CH4和CO+3H2=CH4+H2O)與 吸熱 反應(C+H2O=H2+CO)在同一個反應器中耦合發生,熱產品氣中的熱量也部分被逆行的煤料帶回反應器,這不僅提高了系統的熱效率,還使得系統氧耗降低了40%。雖然如此,HYGAS中存在煤粒粘結去流態化及細粉帶出問題,產品氣中CO含量高,二次催化甲烷化負荷較大的問題。流化床反應器的結構和操作也比較復雜,這影響了該工藝的放大和推廣。

表1 不同制氫方法的產品氣組成比較

2 氣流床加氫氣化工藝

2.1 CS-RI閃燃氫化熱解法

1980年洛克威爾公司(Rockwell)和城市服務公司(Cities Service)聯合開發了CS/RI閃燃氫化熱解法:干燥的煤粉經濃相輸送并經燒嘴噴入反應器,在反應器中,煤粉與熱氫氣迅速均勻混合并在數秒內完成加氫氣化反應。在750℃-1100℃和3MPa-8MPa的反應條件下,僅需停留20ms-100ms即可獲得30%-40%的碳轉化率,液態產物的最高收率達到30%-40%,熱效率為74%。

氣流床加氫氣化爐采用火箭引擎噴嘴技術,這有利于煤和熱氫氣的快速混合和產品氣的成分穩定,此外粘結性煤不需預處理也可直接使用。

研究發現,通過改變煤種及氣化爐的操作條件能調整碳轉化率和產物的分布,氫氣壓力﹑反應溫度及煤粒停留時間的增加都將導致碳轉化率的提高。反應溫度和停留時間的增加使得液態產物轉化為氣態產物,停留時間小于1s時可獲得不同程度的液態產率,大于1s時僅獲得氣態產物。停留1s-2s足以獲得65%的碳轉化率。

然而,CS/RI閃燃氫化熱解法只經過實驗室和中間試驗階段,很多技術參數有待擴大試驗的驗證,另外,在反應器結構﹑反應機理以及提高碳轉化率等方面還需進行大量工作,短期很難實現工業化,如圖2所示。

2.2 BG-OG帶氣體循環的煤加氫氣化工藝

1986-1993年,英國煤氣公司(British Gas)與日本大阪煤氣公司(Osaka Gas)聯合開發了BG-OG帶氣體循環的煤加氫氣化工藝。設計了一種帶氣體循環的氣流床反應器MRS,其頂部設置有粉煤引射器和一個特制的氫氣噴嘴,保證煤粉與熱氫氣能充分混合并迅速完成傳熱和反應過程,另外氫氣流能引起熱產品氣的內部循環,利用熱產品氣加熱反應原料氣,省去了氫氣的燃燒升溫環節。

經電加熱預熱的氫氣由噴嘴噴入反應器。在循環中心管中,噴入的煤粉被熱氫氣迅速加熱并完成加氫反應。反應生成的富甲烷產品氣經側面出氣口離開反應器,反應剩余的焦炭通過反應器底部的煤焦接收器排出。

在研究期間,大阪煤氣公司在處理量10kg/h的反應裝置中考察了煤種﹑溫度﹑壓力﹑停留時間及氫/煤比對加氫氣化的影響;英國煤氣公司建成了200kg/h煤加氫氣化中試裝置,以英國煙煤﹑美國強黏結性煤和澳洲褐煤為原料,在溫度840℃~1000℃,壓力4.2MPa~6.2MPa,氣體停留時間10s~36s,氫/煤質量比為0.17~0.61,氣體循環比3.5~12 的條件下進行了試驗考察,碳轉化率為39%~55%,熱效率高達78%-80%,且隨煤種及操作條件而異。大阪煤氣公司于1993 年完成了相當于熱態50 t/d 規模的冷態試驗以獲得進一步的放大數據,如圖3所示。

MRS流化床反應器結構簡單,粉煤引射器﹑氫氣噴嘴的設置,實現了煤粉和熱氫氣的均勻混合和迅速反應。通過設置煤氣循環中心管,利用熱產品氣進一步加熱原料氣,從而省去了氫氣的燃燒升溫過程,降低了系統氫耗﹑提高了熱效率。通過實驗溫度的調節可獲得不同的反應產物,反應溫度大于900℃,用于生成替代天然氣;反應溫度控制在800℃~900℃,可獲得高收率的液態烴,見表2。

在MRS反應器基礎上,日本燃氣協會通過引入激冷氣開發了ARCH氣流床煤加氫氣化工藝,通過改變溫度﹑氫/煤比﹑停留時間等反應條件,可分別獲得最大SNG產量﹑最大熱效率或最大BTX產量,具有很強的市場適應能力。

圖3 MRS流化床反應器

3 不同加氫氣化工藝的對比

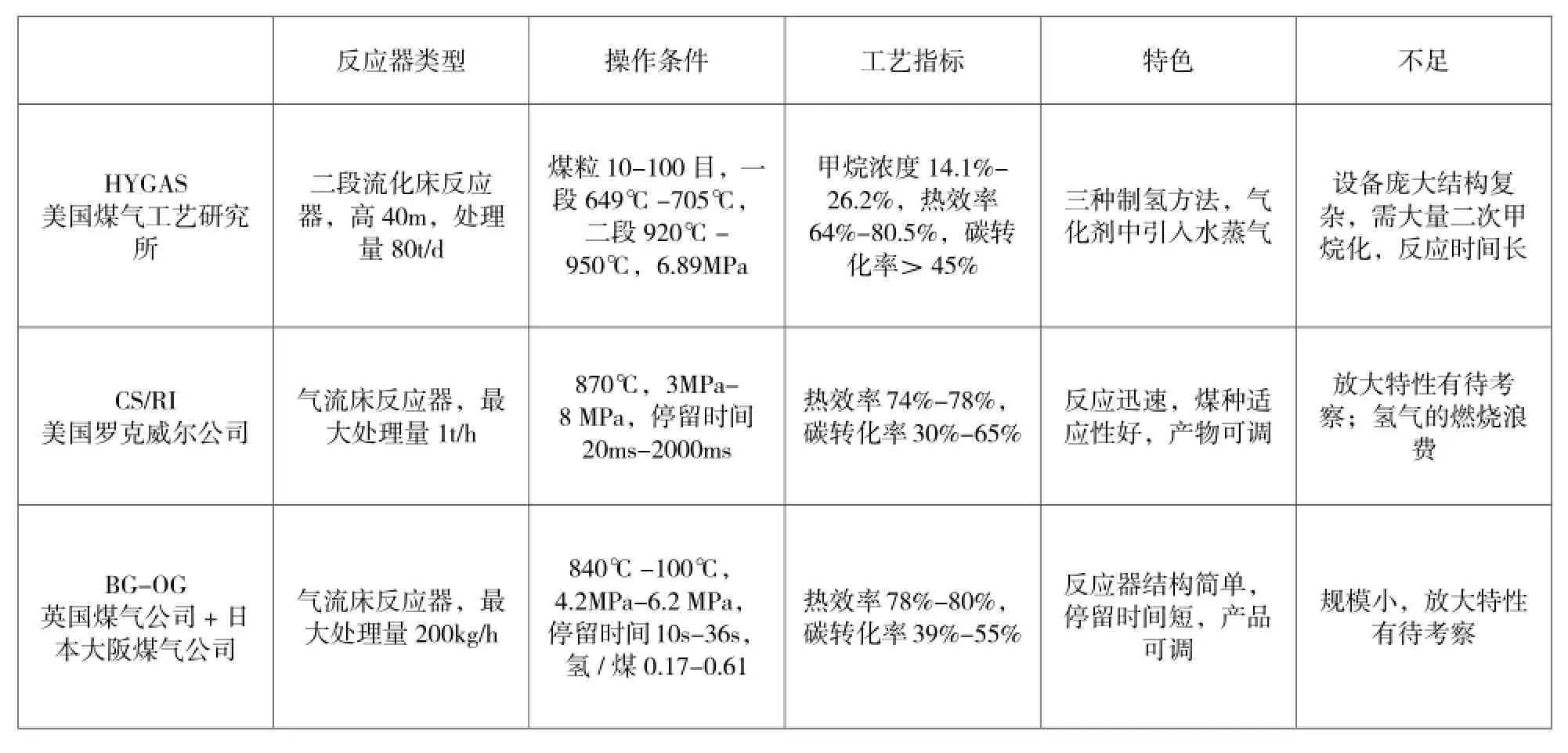

為分析各工藝的優劣,對以上煤加氫氣化工藝進行了對比并列于下表3。

由以上對比可以看出,流化床反應系統多采用兩段加氫氣化的操作方式且停留時間較長,反應器結構復雜﹑體積龐大(動輒幾十米),因此投資較高﹑設備制造和操作難度大。氣流床反應器通過設置噴嘴實現煤粉和熱氫氣迅速均勻混合,物料停留時間僅需幾秒到幾十秒,這直接導致反應器體積的減小和設備費的降低。氣流床反應器中床層溫度均勻,反應條件容易控制,另外通過改變反應溫度﹑停留時間等工藝參數,可調整產品的分布,有利于商業化工廠抗風險能力的提高。因此,快速高效的氣流床工藝成為煤加氫氣化技術的發展方向。

表2 BG-OG中試階段部分試驗數據

結語

自Dent首次發現煤的高壓加氫反應至今,煤的加氫氣化研究已取得了長足進展。國外HYGAS等工藝已進行至中式階段,且各具特色。HYGAS工藝將氣化劑中引入水蒸氣,提高了系統的熱效率,但反應器結構復雜,需大量進行二次甲烷化;CS/RI工藝反應迅速,煤種適應性好,但存在氫氣浪費問題;BG-OG工藝反應器結構簡單,停留時間短,產物比重可以調節,但是該工藝規模較小,有待進一步放大進行深入考察,另一方面也由于天然氣價格﹑CO2排放等問題而停滯不前。

近年來由于天然氣缺口的增加和價格的上漲,熱效率高﹑投資省的煤加氫氣化技術又引起了人們的關注。我國煤加氫氣化研究尚處于起步階段,與國外先進技術有很大差距。建議在學習和借鑒國外研究成果和先進技術的基礎上,在反應器結構﹑氫氣加熱措施﹑增加氣流床反應系統反應推動力等方面加大研發力度,通過自主創新形成自有新技術﹑新工藝。

表3 煤加氫氣化工藝對比

[1]姚飛.中國發展煤制天然氣/煤層氣戰略意義及相關政策解讀.中國煤制天然氣/煤層氣(國際)高峰論壇[C],2009:30-47.

[2]王利萍,張永發.煤制甲烷基礎研究和工藝開發進展[J].山西能源與節能,2009,52(01):51-55.

[3]谷紅偉,邢秀云.煤制天然氣展望[J].煤質技術,2011(03):50-53.

[4]A prospectus for participation by foreign governments in FutureGen. U.S.Department of Energy Office of Fossil Energy, June 20, 2003.

[5]M.A.埃利奧特.煤利用化學[M].北京:化學工業出版社,1991:170-177.

TQ53

A

王占英,1964年生,女,河北高陽人,1995年畢業于河北工業大學計算機與應用專業,工程師。