基于形貌優化的柴油機油底殼減振設計

陳小兵 楊英慧 陳俊杰(湖南省汽車技師學院 湖南 邵陽 422000)

基于形貌優化的柴油機油底殼減振設計

陳小兵楊英慧陳俊杰

(湖南省汽車技師學院湖南邵陽422000)

摘要:油底殼的振動作為發動機噪聲的主要來源,其振動特性直接影響發動機整體噪聲性能。通過對柴油機油底殼計算模態與試驗模態比較分析,驗證有限元模型正確性,結合形貌優化分析方法,對油底殼進行改進。結果表明:優化后油底殼1階模態振幅明顯降低,且振動區域相對于優化前趨于均勻。油底殼結構優化后頻率明顯提高,其中1階頻率提高幅度最大,提高幅值達到89 Hz,比例達到32.2%。優化后油底殼剛度有大幅度增加,其中1階增加比例達到75.6%,9階以及10階增加幅度達66.6%與57.7%。

關鍵詞:油底殼形貌優化振動模態分析剛度

引言

發動機是汽車主要的振動源和噪聲源之一,其表面振動和輻射噪聲不僅向車外輻射噪聲,而且對車身結構件的振動和輻射噪聲影響也很大,繼而直接影響整車駕乘舒適性能。因此發動機的振動噪聲控制成為發動機結構設計領域的又一熱點。在發動機表面輻射噪聲中,薄壁構件(包括油底殼、缸蓋罩和正時齒輪室蓋等部件)輻射噪聲占相當大的比例,其中油底殼的輻射噪聲約占總輻射噪聲的15%~ 30%。有效控制油底殼的輻射噪聲,對減小振動和降低發動機噪聲水平具有重要意義。

油底殼是由薄板制造而成,剛度小,面積大,很容易與跟它相連的發動機體發生共振,輻射噪聲較大。張俊紅等[1]建立模態計算模型,識別對油底殼輻射噪聲較大的振動頻率,并對油底殼進行結構優化,使得油底殼噪聲有所降低,優化后噪聲減小了2.79dB(A)。王奇文[2]結合有限元和邊界元方法對油底殼振動進行預測,通過改變油底殼材料對油底殼設計進行研究,結果表明;采用復合阻尼材料在中高頻段有很好的降噪效果。袁兆成等[3]總結了結構參數與油底殼振動模態的關系,為油底殼的低噪聲設計提供了有效的模型與數據。FEV公司對油底殼進行模態測試,分析了油底殼振動規律,并結合實驗方法對油底殼進行結構優化[4]。都靈理工大學Delprete等在改變油底殼不同位置材料厚度布置上多次優化來提高油底殼的固有頻率,結合不同的油底殼模型對優化結果進行驗證[5]。福特汽車公司對塑料油底殼的NVH特性進行了研究,對新型材料油底殼的設計開發提供了選擇和思路[6]。

發動機零部件基于“CAD設計-虛擬樣機-虛擬試驗-模型修改”計算機流程的現代設計方法相比“圖紙設計-物理樣機-試驗-圖紙修改”的傳統開發設計周期顯著縮短[7~9],但現代設計方法模型需要多次嘗試修改,優化設計過程附有較大的主觀性。

隨著優化設計軟件的不斷發展完善,出現了一些新的優化設計方法。這些優化設計方法主要是通過提高某一階固有頻率為目標進行形貌優化,確定加強筋的最優分布,從而降低油底殼振動噪聲。通過對柴油機油底殼有限元模型分析,結合形貌優化分析方法,對油底殼進行改進,提高了油底殼的剛度與固有頻率,對油底殼的設計具有指導意義。

1 形貌優化數學模型

形貌優化是一種在板形結構中尋找最優的加強筋分布的概念設計的最佳化方法,用于設計薄壁結構的強化壓痕,以滿足強度、頻率等要求。設計變量、目標函數和約束條件組成形貌優化三要素。設計變量是在優化過程中發生改變從而提高性能的一組參數;目標函數是要求的最優設計性能,是關于設計變量的函數。約束條件是對設計的限制,是對設計變量和其他性能的要求[10]。

優化設計的數學模型可以表述為:

最小化:

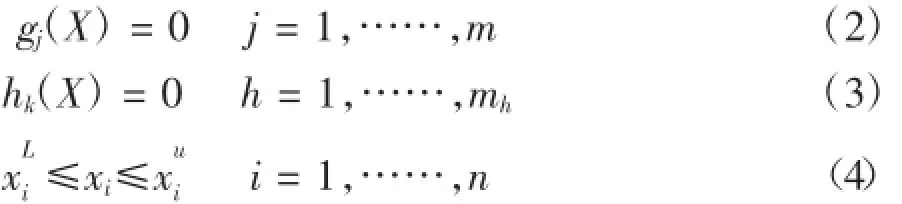

約束條件:

式中:X=x1,x2,…,xn是設計變量;f(X)是目標函數;g(X)是不等式約束函數;h(X)是等式約束函數;L為上限,U為下限。目標函數f(X)、約束函數g(X)與h(X)是從有限元分析中得到的結構響應。設計變量X是一個矢量,它的選擇依賴于優化類型。在形貌優化中,設計變量為形狀擾動的線性組合因子。

2 有限元模型建立

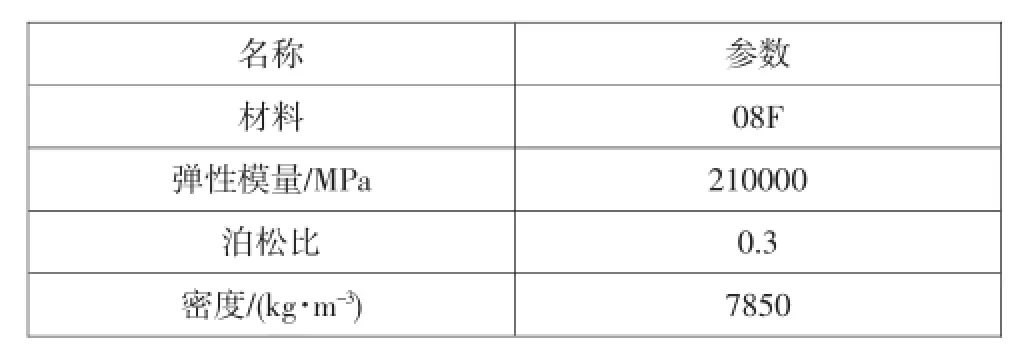

油底殼材料參數如表1所示。

表1 油底殼材料參數

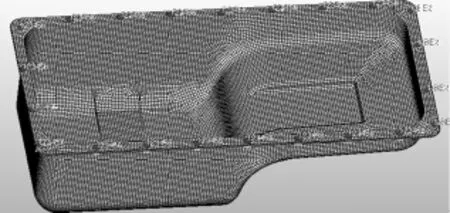

油底殼有限元模型采用三邊形殼單元,共有25695個節點,25608個單元,如圖1所示。在每個螺栓孔處創建一個REB2,對應的約束施加在相應的REB2上。在油底殼的頻率響應分析過程中,要盡可能準確地設定約束條件,以求仿真結果正確性。

圖1 油底殼有限元模型

3 有限元結果分析

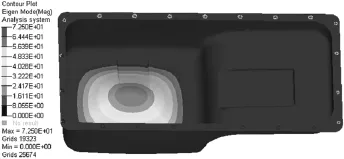

油底殼1階約束模態如圖2所示,從圖中可知,油底殼儲油底部呈現向內凹進的振型,最大幅值達到0.9mm;2階約束模態如圖3所示,油底殼臺階儲油處呈現向外凸的振型;圖4為油底殼4階約束模態云圖,整體呈現向機體主推力面同向的振動。

圖2 1階模態

結合以上結果可知,油底殼振動主要部位發生在其底面與壁面位置,因此對油底殼機構優化應從油底殼底面及壁面著手。

圖3 2階模態

圖4 3階模態

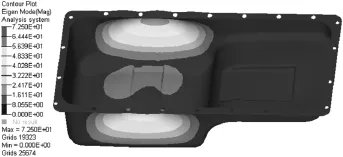

表2是實驗模態和計算模態頻率對比,由表可知,實驗模態和計算模態頻率值最大誤差為6.9%,表明模型有較好的精度,可以進行下一步計算。

表2 實驗模態與計算模態結果對比

4 油底殼形貌優化結果

4.1油底殼形貌優化

油底殼結構剛度越大,同樣的激振力作用下產生的振幅越小,噪聲越低。提高系統的靜剛度是提高系統動剛度的一種方法。要提高系統的靜剛度,通常采用局部加筋的方法來實現。形貌優化方法可在板型結構中快速確定加強筋的最佳布局,在減輕結構質量的同時滿足強度和頻率等要求。

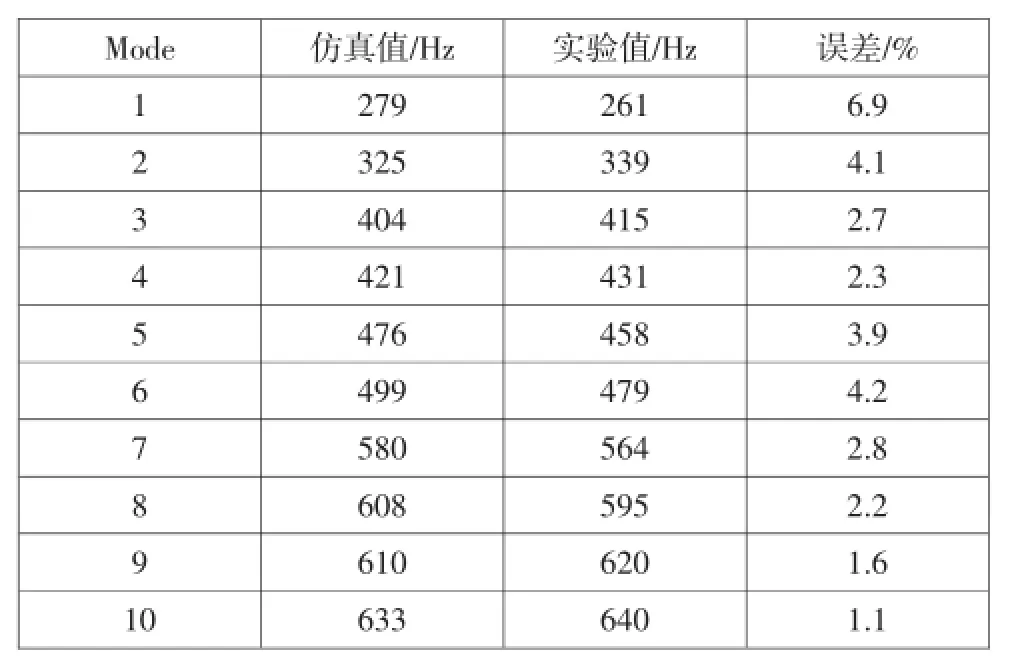

形貌優化是對結構的某個目標函數,如頻率、質量和體積等物理量進行最優化的求解。由于要提高結構剛度,因此文中選擇固有模態頻率為優化目標函數。把模態頻率最大化設為目標函數,定義翻邊以外的側面和底面部分為設計區域,最小筋寬設為15 mm,起筋角度60°。最大起筋高度12mm,并且設定筋的分布相對于結構中間面對稱。

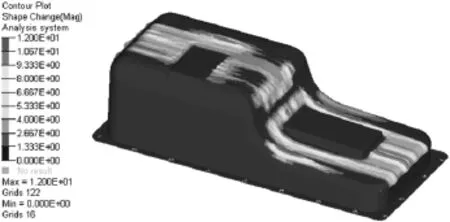

圖5為油底殼底部作為優化區域,優化結果如圖6所示,最終得到優化前后模型如圖7所示。

圖5 油底殼優化區域

圖6優化結果

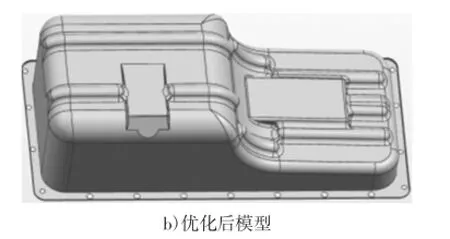

a)優化前模型

圖7 優化前后油底殼結構對比

4.2優化結果分析

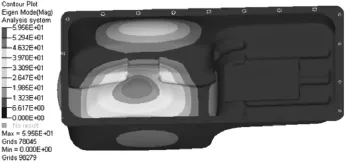

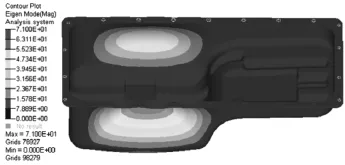

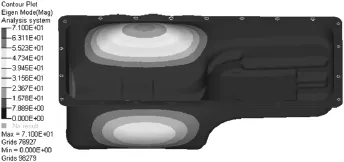

油底殼結構優化后各階振型云圖如圖8~10所示。由圖8可知,優化后油底殼1階模態振幅明顯降低,且振動區域相對優化前趨于均勻。圖9、10中油底殼振動均為油底殼壁面,且振動方向相反。比較優化前后模態云圖可知,油底殼底部振幅區域減小,底部2階模態振動最大位置由原來底部轉為油底殼壁面,且振動幅值大幅度減小。

圖8 1階模態

圖9 2階模態

圖10 3階模態

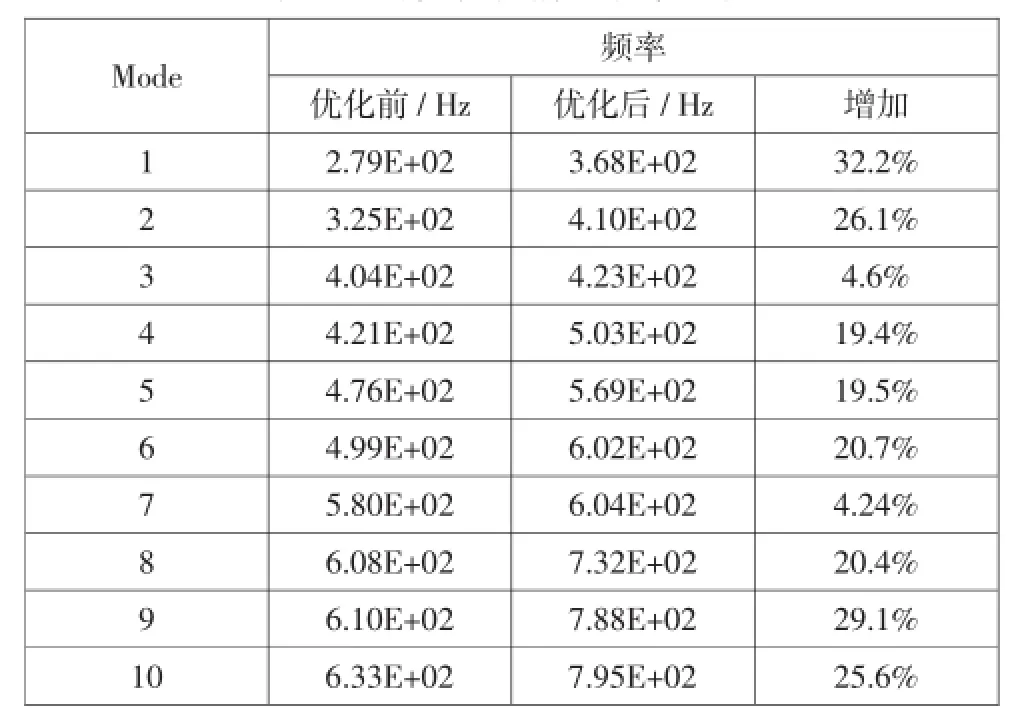

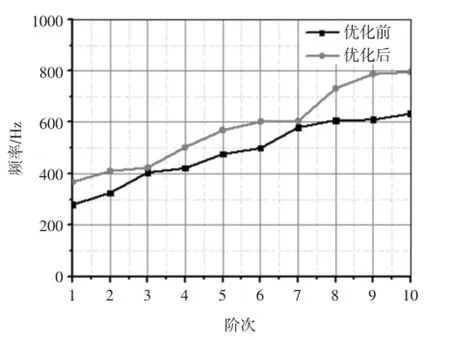

油底殼結構優化前后各階振型頻率對比如表3和圖11、12所示。由表3和圖11可知,油底殼結構優化后頻率明顯增加,其中1階頻率增加幅度最大,增加幅值達到89Hz,比例達到32.2%。說明優化后對提高油底殼固有頻率有顯著作用。

表3油底殼優化前后頻率比較

圖11 優化前后油底殼頻率對比

圖12 優化前后油底殼頻率增加比例

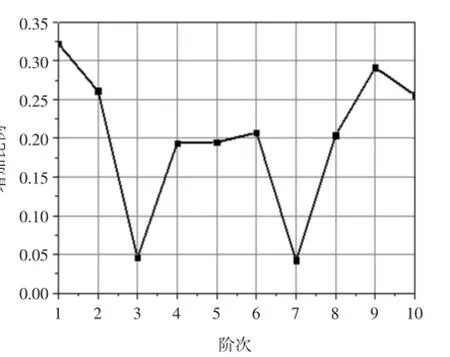

結合圖12可知,油底殼結構優化對前10階頻率中3階與7階影響較小,對其它階影響卻較大。

油底殼結構優化前后剛度對比如表4所示。由表4可知,優化后油底殼剛度有大幅度增加,結合表2,剛度增加較大階次與頻率增加階次相對應,其中1階增加比例達到75.6%,9階以及10階增加剛度達到66.6%與57.7%。

5 結論

本文分析了現有柴油機油底殼約束模態,并對現有柴油機油底殼進行了形貌優化,對比了優化前后油底殼頻率及剛度變化。結論如下:

1)油底殼儲油底部呈現向內凹進的振型,最大幅值達到0.9 mm;2階約束模態油底殼臺階儲油處呈現向外凸的振型;油底殼4階約束模態整體呈現向機體主推力面同向的振動。

2)優化后油底殼1階模態振型振幅明顯降低,且振動區域相對優化前均勻。油底殼2、3階振動均為油底殼壁面,且振動方向相反。比較優化前后模態,油底殼底部振幅區域減小,底部2階模態振動最大位置由原來底部轉為油底殼壁面,且振動幅值大幅度減小。

3)油底殼結構優化后頻率明顯提高,其中1階頻率提高幅度最大,提高幅值達到89 Hz,比例達到32.2%。說明優化后對提高油底殼固有頻率有顯著作用。油底殼結構優化對前10階頻率中3階與7階影響較小,對其它階影響卻較大。

4)優化后油底殼剛度有大幅度提高,結合表2,剛度提高較大階次與頻率提高階次相對應,其中1階提高比例達到75.6%,9階以及10階提高剛度達到66.6%與57.7%。

參考文獻

1張俊紅,王健,劉海,等.基于多目標形貌優化方法的低噪聲油底殼研究 [J].振動、測試與診斷,2014,34(3):467~472

2王奇文,郝志勇,李一民,等.基于FEM和BEM的低噪聲油底殼設計的研究[J].汽車工程,2013,35(4):364~368

3袁兆成,張亮,方華,等.4118 Z型柴油機油底殼模態與結構分析[J].汽車工程,2001,23(3):156~159

4KlausWolff,Hans-Peter Lahey.Active noise cancellation atpowertrain oil pan[C].SAEPaper2007-01-2422

5Delprete C,Pregno F,Rosso C.A proposalofan oilpan optim izationmethodology[C].SAEPaper2010-01-0417

6ZouaniA,Smith T,Valencia F,etal.NVH developmentof lightweightpolymer enginesoil pans for gasoline[C].SAE Paper2009-01-2060

7韓松濤.內燃機的振動噪聲控制及現代設計方法學研究[D].天津:天津大學,2002

8鄧曉龍,張宗杰,李少鶴.內燃機油底殼加強板聲學優化[J].內燃機工程,2003,24(1):47~50

9郭鵬飛,韓英仕.結構優化設計[M].沈陽:東北大學出版社,2005

10洪清泉,趙康,張攀,等.OptiStruct&HyperStudy理論基礎與工程應用[M].北京:機械工業出版社,2013

中圖分類號:TK422

文獻標識碼:A

文章編號:2095-8234(2015)02-0074-05

收稿日期:(2015-01-22)

作者簡介:陳小兵(1979-),男,講師,主要研究方向為發動機故障診斷。

A Design of Low-Vibration Diesel Engine Oil-Pan Based on Topography Optim ization

Chen Xiaobing,Yang Yinghui,Chen Jun jie

Hunan Automotive Technician College(Shaoyang,Hunan,422000,China)

Abstract:The vibration of the oil pan,which is regarded as themain source of engine noise,directly impacts on engine noise performance.In this paper,the correctness of the finite elementmodel has been verified by comparing the computingmodalwith experimentalmodal.The oil pan structure was improved based on the topography optimization.The results show that the first modal vibration amplitude was significantly reduced,and the vibration area is relative equally distributed.The vibration frequency of oil pan was significantly increased after optimizing the structure.The increased amplitude of firstmodal frequency is the sharpest,which has reached to 89Hzand the ratio reached to 32.2%.Afteroptimizing the structure,the stiffness of oil pan was increased.The first order stiffness increase 75.6%,and the ninth,tenth order increase66.6%and 57.7%respectively. Keywords:Oilpan,Topography optimization,Vibration,Modalanalysis,Stiffness