關于中速輥式磨煤機如何節能運行

李建路(華電萊州發電有限公司,山東 萊州 261400)

關于中速輥式磨煤機如何節能運行

李建路

(華電萊州發電有限公司,山東萊州261400)

摘要:制粉系統是電廠重要設備之一,其耗電量占全廠的廠用電的10%以上,制粉系統運行是否正常,將直接影響鍋爐運行的可靠性和經濟性。實現制粉系統能最大限度地有效利用,是制粉系統優化調整及安全運行的重要工作。

關鍵詞:節能;磨煤機;電量

0 前言

當前我們國家主要以火力發電為主,它不僅消耗了大量的煤炭資源,而且還給環境造成了較大的污染。能源的利用效率低、浪費非常嚴重,節能降耗不僅可以滿足日益增長的能源需求,而且還能積極有效的配合節能環保工作的進行。所以,節能降耗也是為實現中華民族偉大復興夢想的重要工作之一。

1 制粉系統介紹

制粉系統在現代煤粉鍋爐燃燒系統中已成為與鍋爐燃燒設備不可分割的重要部分。制粉系統是電廠重要設備之一,其耗電量占全廠的廠用電的10%以上,制粉系統運行是否正常,將直接影響鍋爐運行的可靠性和經濟性。所以,提高制粉系統出力、降低磨煤機的電耗,改善煤粉細度,在保證燃燒系統優化運行的前提下,實現制粉系統能最大限度地有效利用,并且能轉化成系統最大的出力,是制粉系統優化調整及安全運行的重要工作。

(1)華電萊州發電有限公司一期工程2×1050MW機組為火力發電機組,鍋爐是東方鍋爐(集團)股份有限公司生產的DG3000/26.15-Ⅱ1型高效超超臨界參數變壓直流爐,采用單爐膛、一次中間再熱、平衡通風、運轉層以上露天布置、固態排渣、全鋼構架、全懸吊結構Π型鍋爐。設計煤種為活雞兔礦、補連塔煤礦煤,制粉系統采用的是冷一次風正壓直吹式,并設有兩臺50%容量的動葉可調軸流式一次風機,提供一次熱、冷風輸送煤粉。采用了兩臺動葉可調式吸風機和兩臺動葉可調式送風機。每臺爐配有6臺中速輥式磨煤機,燃用設計煤種時,5臺磨煤機運行,1臺磨煤機備用。

萊州發電有限公司一期2×1050MW機組已正式轉入商業運行。機組節能降耗、保證機組的最佳效率,是提高經濟效益的重要工作。在保證機組安全運行的前提下,竭盡全力降低機組制粉單耗是每個運行人員的重要任務之一,也是為建設國際大型濱海一流發電公司目標提供的有力保障。

下面結合我們萊州發電有限公司制粉系統,就如何提高制粉系統出力、降低制粉系統單耗,進行逐一的介紹以及我個人的一些心得總結。

制粉單耗包括磨煤機電耗及一次風機電耗。制粉單耗指標主要反映煤的可磨性和制粉系統運行的經濟性,同時也可從側面反映入爐煤計量的準確性。提高制粉系統出力是降低制粉單耗的最有效途徑。

萊州發電有限公司的磨煤機,采用的是北京電力設備總廠的ZGM 133G型磨煤機,ZGM型磨煤機是在繼承和發揚了德國Babcock公司技術的基礎上,并吸取了美國Babcock公司的技術,開發了K、N、G型磨煤機,即對于磨盤尺寸相同的同一型號的MPS磨,設計了三種磨輥規格、風環面積和分離器,可以根據鍋爐一次風率和燃煤量及煤粉細度的要求選擇合適的磨煤機。我們公司選用的是G型(大型磨煤機)。同時,磨本體抗爆能力從0.1MPa提高到0.35MPa,有利于磨煤機的安全穩定運行。其旋流擴散式煤粉分配器也獲得了國家專利,這一改進大大提高了磨煤機的制粉特性。

(2)磨煤機代號和技術數據:

代號:ZGM133(G)

Z----中速

G----輥式

M----磨煤機

133----磨環滾道平均半徑(cm)

G----分K、N、G三個型號,K小型,N中型,G大型。

煤種范圍

煤種煙煤,部分貧煤和部分褐煤

發熱量16~31MJ/kg

表面水份≤10%

可磨性系數HGI=50~55(哈氏)

可燃質揮發份18~34%

原煤顆粒0~50mm

煤粉細度R90=14~40%

磨煤機技術數據

“管道+調控中心”模式保持了主流思路統一調控運行、實現對外公平開放、減少輸配環節、實現互聯互通、便于統籌監管等諸多優點,也能有效回避現有資產剝離、劃轉,以及建銷分離加劇等諸多難點,揚長補短。“管道+調控中心”模式的優勢表現在以下方面。

標準研磨出力95.8t/h(當R90=16%,HGI=80,WY=4%)

銘牌出力60t/h

額定功率770kW

電動機額定功率900kW

電動機電壓10KV

電動機轉速992r/min

通風阻力≤7150Pa

磨機額定空氣流量41.50kg/s

磨煤機磨煤電耗量≤10kW?h/t(100%磨煤機出力)

原煤由原煤倉經給煤機進入磨煤機內與熱風混合并干燥,在轉動的磨碗和磨輥之間的間隙中被碾碎,煤粉由熱空氣攜帶至磨煤機頂部的分離器,經分離合格的煤粉連同干燥介質形成風粉混合物(一次風煤粉),經煤粉管道送至燃燒器進入爐膛內進行燃燒,不合格的煤粉返回到磨碗上再次碾磨.難以粉碎且一次風吹不起的較重石子煤、鐵礦、鐵塊等通過噴嘴環落到一次風室,被刮板刮進排渣箱,由人工定期清理,清除渣料的過程在磨運行期間也能進行。

(3)旋轉分離器的工作原理:

旋轉分離器為動靜組合式:主要包括分離器殼體、靜止百葉窗、轉子、落煤管、驅動部、回粉錐、密封風管等部件,從研磨區送來的氣粉混合物進入分離器,首先通過靜止百葉窗,產生一定的切向速度,大的顆粒由于質量較大,直接回到回粉錐返回研磨區,其余煤粉氣流在曳引力帶動下,進入轉子部分,通過調節轉子的轉速,使合格煤粉顆粒的離心力和氣流的曳引力平衡,而不合格的顆粒在離心力的作用下返回研磨區重磨,旋轉分離器葉輪轉速設計保證在50~80r/min時,我們在正常運行中控制轉速在60~65r/min。煤粉細度R90正常控制18%左右。

組合式旋轉分離器有以下的特點:

1)可以根據鍋爐要求不同的煤種細度進行自動調節,實現調節自動化。煤粉細度達R90=3~35%。從而使煤種的選用范圍得以增多。

2)可以減少小于75μm的過碾磨顆粒,從而提高制粉系統的出力和降低運行電耗,提高10%的出力。

3)采用低NOx燃燒器,可以滿足其燃燒所需要的煤粉細度。達到環境保護的要求。

設計的入爐煤低位發熱量為24110kj/kg,目前實際運行在19000 kj/kg左右。

2 在正常運行中,我們主要從以下幾方面進行調整

(1)在保證煤粉細度的前提下讓磨煤機在最大出力工況下運行。

(2)根據工況的變化,合理的調整磨輥的加載力,保證磨煤機在最佳出力。

(3)及時清理石子煤。

(4)減少系統漏風。

(5)盡量少開冷風門,在正常運行中,各磨煤機的冷風門保持全關。出口溫度高時適當開啟,調整正常后再關閉。保證分離器出口溫度≯80℃

(6)系統各處保溫完好。

(7)及時檢查磨煤機及給煤機運行正常,保證來煤。

風煤比控制要求:

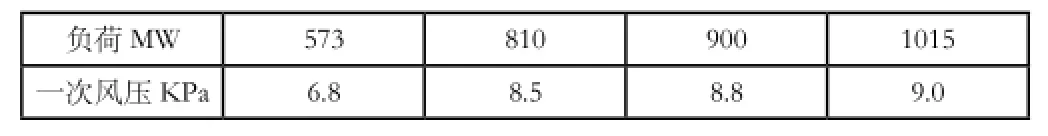

磨煤機的給煤量和一次風量可根據一次風與煤粉出力變化曲線操作(見下圖)。ZGM型中速輥式磨煤機的風量可以在標準風量上下適當變動,制定了“標準空氣曲線”,以確保磨煤機一次風量與系統要求相匹配。磨煤機正常運行時出口溫度控制80℃以下,各磨煤機的冷卻風插板門保持全關。在滿足分離器出口溫度要求的同時,盡量維持較低的一次風壓力以降低廠用電率。下面是一次風壓在各個負荷階段時的對應數值參考表:

表1

建立正確的給煤量和一次風量比率是很重要的,如果標定的一次風量、給煤量不準,不但影響負荷調節,而且影響磨煤機運行,出力下降,電耗增加。

磨煤機加載力控制在合適范圍內,為了降低磨煤機單耗及降低磨煤機設備磨損,我們根據進入磨煤機的煤質情況,調整磨煤機加載力,以控制磨煤機磨輥位置在上、下限范圍內,控制磨煤機各部正常。下面是對應磨煤機差壓控制加載力在各個負荷階段的對應數值參考表:

表2

運行中根據磨輥的高度,來判斷磨煤機內煤層的厚度,并及時的調整磨輥的加載力。低負荷時,磨煤機差壓維持在3.5Kpa左右,此時注意磨煤機應不振動,高負荷時磨煤機差壓維持在5.0Kpa左右,此時應注意磨煤機不滿磨。控制磨煤機風量在100-110t/h。風速控制在21-25m/s。這樣實際運行中,在同樣出力的情況下,加載力每降低1MPa,磨煤機電流大約降低2A,根據三相有功功率公式:P=1.732UICosΦ、按月30天計算,一個月可節約電量24940.8KWh。

3 效果檢查

(1)經過我們#2機組人員的共同努力和精心的調整,按照既定方法進行操作后,節能降耗工作取得了很大的成績。

2014年8~12月#2爐平均制粉單耗為19.96kWh/t,比調查期的平均單耗22.05kWh/t下降了2.13kWh/t,如下表:

表3

所取得的效益:

#2爐制粉單耗降至19.96kWh/t,每臺爐一年按運行320天,每天按磨制原煤2000t計算,一年則節約廠用電2.13kWh/t×2000×320= 1363200kWh。

每度電按成本電價0.14/kWh計算,則年可節約人民幣0.14/ kWh×1363200kWh=19.0848萬元。

(2)今后工作中需加以改進的方面。

工作中不斷的與同事交流工作心得,共同學習、不斷進步;加強節能意識,進一步節能降耗。

4 后記

關于中速輥式磨煤機如何能最充分利用及最經濟運行,是我和我的同事們今后繼續努力的方向。本論文在編寫過程中得到公司領導宋吉虎、劉芝亮及各位同事的大力幫助,在這里一并表示非常的感謝!以上是大致向各位做的介紹,還請大家多多指教。