鋁合金焊縫應力腐蝕無損檢測技術研究

王長亮,原文波,黃 茜(長治清華機械廠,山西 長治 046012)

鋁合金焊縫應力腐蝕無損檢測技術研究

王長亮,原文波,黃茜

(長治清華機械廠,山西長治046012)

摘要:本文介紹了鋁合金產品應力腐蝕產生的機理,闡述了影響應力腐蝕開裂的主要因素。討論服役鋁合金產品應力腐蝕裂紋無損檢測方法的選擇。通過實驗分析表明,采用滲透檢測能使缺陷檢出率、靈敏度和效率達到最佳檢測效果,確保產品質量和使用性能。

關鍵詞:應力腐蝕;鋁合金焊縫;滲透檢測

1 前言

高強度鋁合金由于其耐腐蝕穩定性和良好的焊接性能,廣泛應用于國民經濟領域和航空航天產品中。在對某產品返廠檢修過程中,發現產品鋁合金對接焊縫處發現多處表面開裂現象,對產品的使用性能和安全性造成嚴重威脅。由于應力腐蝕具有普遍性和極強的隱蔽性,筆者通過實驗對比總結了服役鋁合金材料產品焊縫無損檢測技術方法的選擇及可行性分析。

2 應力腐蝕裂紋產生機理及因素

2.1應力腐蝕裂紋產生機理

由于應力腐蝕裂紋的產生過程極其復雜,國內外學者對鋁合金材料的應力腐蝕產生機理做了大量研究,雖取得了一定進展,但由于腐蝕裂紋產生的過程復雜,其腐蝕產生的機理也未達成一致,其中氫致破裂和陽極溶解理論較為廣大學者接受。

氫致破裂理論認為鋁合金材料在腐蝕過程中,受各種應力的影響加上環境因素的作用,在金屬表面形成化學或者電化學反應,由于陰極產生氫,一部分氫擴散、吸附進入金屬材料導致材料晶格弱化導致應力腐蝕裂紋的產生。

陽極溶解理論則認為高強鋁合金的腐蝕機理是電化學的,合金在應力和腐蝕介質相互作用下,使金屬表面氧化膜被破壞,而破損處相對其他有膜覆蓋的表面來說是陽極,金屬原子溶解成為離子,形成帶有尖端的裂紋,在尖端附近區域發生塑性變化,加快了陽極溶解,通過電化學反應,最終導致鋁合金材料開裂。

2.2影響應力腐蝕的因素

影響鋁合金材料應力腐蝕的因素有很多,這些因素有時單一作用有時則共同作用引起應力腐蝕。任何一種金屬材料在特定的腐蝕性介質中,當受到應力作用尤其是受到拉應力的作用時才會發生應力腐蝕開裂,材料和環境是相匹配的,使用環境的改變可能導致明顯的應力腐蝕開裂,概括總結影響應力腐蝕的主要因素有環境因素、冶金因素、熱處理因素、焊接因素、應力集中因素等。

3 鋁合金焊縫應力腐蝕裂紋無損檢測方法

裂紋類型的缺陷由于其破壞性和擴展性,是無損檢測過程中需要嚴格控制剔除的缺陷,隨著現代新興無損檢測技術的發展,裂紋檢測方法發展迅猛,主要有磁粉,滲透,超聲,漏磁法,渦流法,射線檢測;應力腐蝕裂紋主要形成在工件表面或近表面、擴展甚至貫穿工件,由于磁粉檢測主要針對鐵磁性的材料,故不適應鋁合金零件的檢測,針對服役鋁合金產品的特殊要求、檢測效率及產品結構等影響,采用的檢測方法主要為滲透檢測。

3.1滲透檢測

(1)檢測器材及試塊。采用核安級D-T5型滲透劑,鋁合金淬火裂紋參考試塊JB/T6064-A型,自制鋁合金裂紋對比試塊采用氬弧焊鋁合金焊接試板弧坑收縮裂紋處缺陷,機加后作為對比試件用。

(2)實驗步驟。分別對檢測用的試塊和自制試件進行檢測,檢測過程如下:1)對試塊和對比試件預清洗:表面采用清洗劑清洗干凈,無影響檢測結果的雜質;2)滲透:將滲透劑搖勻后,均勻噴涂待檢件表面,時間10-15分鐘;3)清洗滲透劑:采用清洗劑或水將試件表面滲透液清洗干凈,注意避免過清洗,影響檢測結果;4)干燥工件表面,干燥時間應為工件充分干燥最短時間;5)顯像:將顯像劑搖勻,均勻噴涂待檢件表面,顯像時間10-20分鐘。

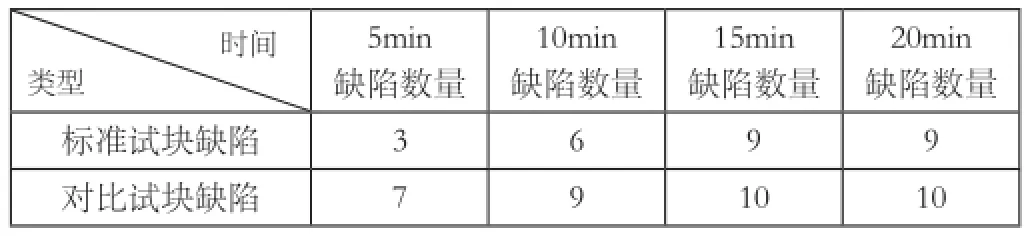

(3)實驗結果。試驗對比結果如表1,試驗表明,采用滲透檢測方法顯像15分鐘過后缺陷數量已達到穩定值,缺陷顯示顯示更為清晰,便于缺陷評級和定性,適合用于鋁合金應力腐蝕裂紋的檢測。

表1 滲透檢測試驗結果

4 服役產品檢測方法的選擇與應用

針對服役產品本身特點,采用其他檢測方法對大批量工件而言工作量較大,且效率較低,而滲透檢測能提高檢測效率,缺陷顯示更直觀,靈敏度高,但由于滲透檢測過程中需噴涂滲透劑和顯像劑,所以檢測后應及時清理檢測工件,以免影響產品正常使用。

通過實驗及對產品實際檢測應用分析,透檢測方法明顯優于其他檢測方法,檢測結果更具直觀性,如圖1、2所示,易區分缺陷的類型,給缺陷定性,適用于服役產品復雜產品外形及結構的檢修檢測,在滲透檢測過程中不能判定缺陷時,可以采用其他無損檢測方法輔助加以復查以確保產品質量。

5 結語

采用滲透檢測方法對多批次產品焊縫表面進行檢測,缺陷檢出率和靈敏度均達到理想水平,大幅度提高應力腐蝕裂紋檢測效率,降低檢測人員勞動強度,廣泛應用于服役鋁合金零件焊縫及產品應力腐蝕裂紋的檢測。

參考文獻:

[1]孫殿壽.滲透檢測[Z].機械工業出版社,2004.

[2]劉洋.鋁合金應力腐蝕開裂的研究進展[J].測繪科學,2007.

[3]楊耀東.航天器用鋁合金應力腐蝕及防護技術研究現狀與發展趨勢分析[Z].工具技術,2002.

作者簡介:王長亮(1982-),男,黑龍江五常人,研究方向:航天產品零部件無損檢測技術工作。