金黃莊煤礦石門安全快速揭煤技術應用

劉德春(安徽金黃莊礦業有限公司,安徽 蕭縣 235222)

金黃莊煤礦石門安全快速揭煤技術應用

劉德春

(安徽金黃莊礦業有限公司,安徽 蕭縣 235222)

金黃莊礦業后一采區所開采的B2、C1煤層均為突出煤層,且開采區域均為突出危險區。在首采面的準備過程中,成功實現了石門安全快速揭煤層,成為石門揭穿突出煤層的成功典范與可行模式。

關健詞:石門;安全快速;揭煤;技術應用

金黃莊礦業后一采區所開采的B2、C1煤層均為突出煤層,且開采區域均為突出危險區。在首采面的準備過程中,成功實現了石門安全快速揭煤層,成為石門揭穿突出煤層的成功典范與可行模式。

1 掌握現場基本情況

(1)賦存情況。為準確掌握揭煤段地質情況,在石門施工至距煤層頂(底)板法距20m、10m前應分別進行前探,并有鉆孔進行取芯。前探鉆孔施工過程中,地質人員現場跟班,詳細記錄鉆孔開孔位置、見煤深度、止煤深度、孔深,同時記錄施工期間有無噴孔、吸鉆、頂鉆等異常現象,確切掌握煤層賦存條件、頂底板巖性、構造及瓦斯等。

(2)測壓、取樣結果。為準確掌握前方煤層的瓦斯情況,在石門迎頭距煤層頂(底)板法距10m前,施工測壓鉆孔測定揭煤區域煤層瓦斯壓力(可利用前探鉆孔),其中至少一個測壓鉆孔布置在巷道輪廓線外15m。測壓鉆孔與其他鉆孔見煤點間距不少于5m,并取煤層煤樣3.5~4.0Kg化驗,測定煤層瓦斯放散初速度(△P)、煤的堅固性系數(f)及a、b吸附常數值等,并使用DGC瓦斯含量直接測定裝置測定煤層原始瓦斯含量。

(3)控制好安全巖柱。為了準確控制安全巖柱,防止誤穿煤層,在巷道距煤頂(底)板法距5m開始,每循環在迎頭兩側垂直于煤層傾斜方向打2個深度不小于4.0m的超前鉆孔進行“邊探邊掘”,每循環進尺后,控制安全巖柱(法距)始終不得小于2m。

2 實施各類技術措施

(1)遠距離爆破揭煤。在揭煤巷道迎頭距離煤層頂(底)板法距2m開始,直至穿過煤層進入煤層底(頂)板最小法距2m止,必須執行遠距離爆破揭煤措施。遠距離爆破揭煤放炮位置距離迎頭不小于300m,每個通向揭煤地點的通道必須設置警戒。揭煤放炮30分鐘后方可進入迎頭檢查放炮情況。

(2)執行區域綜合防突措施。在揭煤區域按設計施工區域防突措施,鉆孔封孔前必須把鉆孔內煤、巖粉用壓風吹干凈,確保鉆孔封堵嚴密。為確保抽采效果,可采用水力沖孔措施對預抽鉆孔進行沖孔,沖孔也可根據抽采效果變化逐步實施。鉆孔施工結束及時合茬抽采,孔口負壓不得低于13kPa。鉆孔施工結束后及時繪制鉆孔竣工圖,對于控制范圍內間距較大的鉆孔進行補孔。執行區域防治措施后,必須進行效果檢驗。效果檢驗采用實測殘余瓦斯壓力Pc和殘余瓦斯含量Wc方法。

(3)各類安全防護設施。在距工作面10~15m范圍內安設能覆蓋巷道全斷面的凈化噴霧1道,迎頭往后50m范圍內安設能覆蓋巷道全斷面的凈化噴霧2道。掘進工作面30m范圍內炮前、炮后、出矸(煤)期間必須灑水滅塵。

在距揭煤巷道迎頭退后60~200m處回風側設置一組隔爆水袋,其容量保證每平方米不少于200L水量,并安排專人維護管理。

在工作面迎頭退后25~40m處、放炮地點、回風巷道有人作業地點分別安設一組可供10~15人使用壓風自救裝置,壓風自救裝置與壓縮空氣管路連接,平均每人的壓縮空氣供給量不得少于0.1m3/ min,且保證供風正常。

反向風門嵌入巷道周邊巖石的深度不得小于0.2m;墻垛厚度不得小于0.8m,通過反向風門的風筒、水溝等必須有逆向隔斷裝置。人員進入工作面時必須把反向風門打開、頂牢;遠距離放炮及無人作業時,反向風門必須關閉。

在揭煤范圍的所有工作人員都必須接受防突知識培訓,熟悉突出預兆,避災路線,會使用隔離式自救器。所有進入揭煤區域施工人員,必須佩戴隔離式(化學氧/壓縮氧)自救器,并會熟練使用。

3 揭煤應用實例與對比

-800m運煤上山下車場石門揭B2煤。金黃莊礦井后一采區運煤上山下車場石門,標高-799.0m。該石門施工方向由B2煤層頂板進入C1煤層底板,巷道設計斷面為直墻半圓拱型錨網噴支護,巷道規格:寬×高=4.6m×4.1m。在后一采區回風上山下車場和第三中部車場軌道上山繞道內對后一采區運煤上山下車場(-800m)石門揭煤處的煤層賦存情況進行了探查,并對第三中部車場軌道上山繞道內施工的鉆孔進行了測斜驗證,根據鉆孔實測資料和三維地震勘探綜合分析,后一采區運煤上山下車場(-800m)石門揭煤處煤層厚度2.5m,煤層傾角18.5°,煤層賦存正常,未發現地質構造。

根據中國礦業大學《金黃莊礦-800石門鉆場突出參數檢測報告》提供的資料,運煤上山下車場石門B2煤層瓦斯含量為8.66m3/t、距B2煤層10m位置,測得煤層瓦斯壓力0.65MPa、煤的堅固性系數f為0.39、瓦斯放散初速度Δp為9.1。

揭煤期間,巷道采用4臺2×30KW局扇,2臺使用,2臺備用,一路Φ800mm膠質風筒從井底車場局扇供風;兩路從后一采區運煤上山下車場開門處以北局扇供風,迎頭風量700m3/min。

運煤上山下車場法距10m探煤位置設計在導1點前18.3m位置及在-757軌道上山繞道,對B2煤層產狀進行了探查。

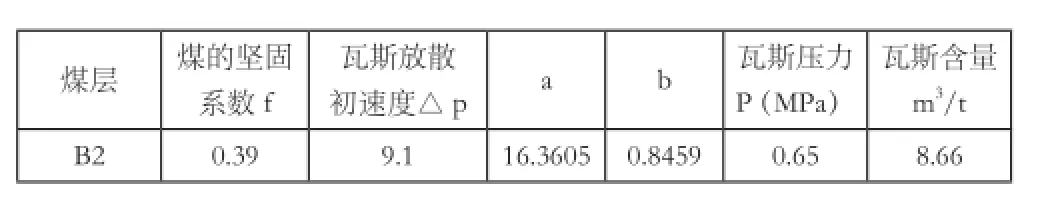

在前探測壓鉆孔施工過程中取煤樣送中國礦業大學進行煤樣分析,化驗煤層的Δp、f、a、b值及煤層瓦斯含量,化驗結果如下:

煤層 煤的堅固系數f瓦斯含量m3/t B2 0.39 9.1 16.3605 0.8459 0.65 8.66初速度△p a b 瓦斯壓力P(MPa)瓦斯放散

根據《專項防突設計》,運煤上山下車場(-800m)石門工作面距B2煤層法距7m處停掘,在迎頭退后2m施工專用瓦斯抽采巷,在專用瓦斯抽采巷施工穿層抽采鉆孔238個,鉆孔工程量為4236.1m,鉆孔終孔穿過B2煤層底板0.5m,措施孔控制到巷道輪廓線外12m且控制范圍的外邊緣到待掘巷道輪廓線最小距離不小于5m的所有煤體。措施孔按抽采半徑1.5m,在控制范圍內均勻布孔。所有抽采鉆孔均嚴格按設計參數進行開孔和驗收,保證鉆孔成孔質量,確保抽采效果。根據鉆孔反演圖,對鉆孔未控制的范圍和鉆孔法向間距大于3m地點進行補打鉆孔,補打鉆孔41個,鉆孔工程量為1012.3m。

經統計鉆孔瓦斯總抽排量為43017.39m3,其中打鉆期間風排瓦斯量為9907.2m3,抽采瓦斯量33110.19m3,瓦斯抽排率為47.62%。用煤體殘余瓦斯含量Wc、殘余瓦斯壓力Pc對采取的防突措施進行效果檢驗。在預抽區域的上部、中部、下部和兩側共施工5個效檢孔。測定殘余瓦斯壓力Pc=0,殘余瓦斯含量Wc=4.1265m3/t。

總之,通過采取合理的區域性治理措施,在揭煤過程中未發生瓦斯超限事故及預測臨界值現象,掘進過程中回風流瓦斯濃度0.02~0.1%,自采取區域防突措施至巷道掘進至距煤層底板法距5m共計用時68天,其中預抽44天。達到了安全、快速揭煤的效果。

10.16640/j.cnki.37-1222/t.2015.21.058