不等厚對接管道焊縫射線檢測技術總結

曹媛媛(中國核工業第五建設有限公司,遼寧 大連 116000)

不等厚對接管道焊縫射線檢測技術總結

曹媛媛

(中國核工業第五建設有限公司,遼寧大連116000)

摘要:本文通過對福清核電站一期中GPV系統不等厚對接管道焊接接頭的射線照相檢測,試驗證明,選用合適的透照工藝以及使用雙膠片法可使射線照相得到較高的對比靈敏度、合適的黑度等,滿足了工程及相關技術標準的要求。

關鍵詞:射線檢測;雙膠片法;GPV系統;不等厚對接管道

1 透照工藝試驗研究

針對以上分析,提高射線照相的對比度和保證黑度是不等厚管道焊縫透照工藝的關鍵。認真分析影響射線照相靈敏度和缺陷檢出率的各種因素,并排除選擇余地少或對射線照相靈敏度影響小的因素,選擇以下幾個因素進行透照工藝的試驗研究。

根據現場的實際情況,不等厚管道射線檢測可以采取三種方法:雙膠片法、放射源偏心法和高電壓法。

1.1放射源

不等厚管道的規格626×33/614×25mm余高為2mm,部分不等厚管道留了射線曝光孔,因此透照方式可以采用選擇單壁內透和雙壁單影兩種方法。

為保證射線照相的對比度、清晰度和顆粒度,直接關系到射線照相的靈敏度,為提高射線照相的靈敏度,根據DL821-2002的要求對于透照厚度差較大的工件,當透照厚度(TA)大于或等于10mm時,采用適宜的γ射線源透照,可獲得較大的檢測范圍,所以放射源選用Ir92,焦點尺寸盡量小。X射線機選擇上方公司的型號為3505。

1.2底片黑度

DL821-2002標準規定X射線底片黑度為1.5-3.5,γ射線的底片黑度為1.8-3.5。由于不等厚管道管徑不同,存在厚度差,導致底片一半黑一半白,底片黑度無法滿足要求,采用了雙膠片法、放射源偏心法及高電壓法,使底片黑度達到要求。

1.3像質計的選擇及放置

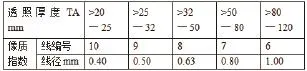

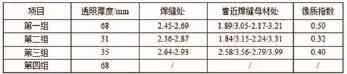

圖像質量必須能使規定直徑的金屬絲在底片上清楚的顯示出來。像質計的選擇按照表1所示。

表1

像質計應放在被檢部位射線源側,當無法在源側放置像質計時,可放在膠片側的工件表面上,此時應在像質計附近附加“F”鉛示標記以示區別,像質計靈敏度應該提高一級或通過對比試驗使底片的質量達到規定的要求。根據要求每組實驗的像質計都放在膠片測。

像質計的擺放方向垂直于導向管的軸向方向。應使得至少10mm長的像質計金屬絲在黑度均勻的區域內可以清晰辨認。

1.4幾何不清晰度

幾何不清晰度主要影響射線照相的焦距,焦距影響射線照相的靈敏度和底片的黑度。幾何不清晰度計算公式如下:

Ug=da/(F-a)[1]

其中Ug——幾何不清晰度;

d——射線源的有效焦點尺寸;

a——工件表面至膠片的距離;

F——射線源至膠片的距離

根據相關標準規定采用400KV以下的X射線照相時,幾何不清晰度數值不得超過0.30,γ射線照射時,幾何不清晰度數值不得超過0.3mm。

根據上式計算出,第一組實驗的幾何不清晰度為0.165mm,第二組實驗的幾何不清晰度為0.164mm,第三組實驗的幾何不清晰度為0.164mm,第四組實驗的幾何不清晰度為0.174mm。計算出各組的幾何不清晰度均滿足要求。

2 底片質量

底片質量如圖1和表2所示,靈敏度達到了技術條件的要求。

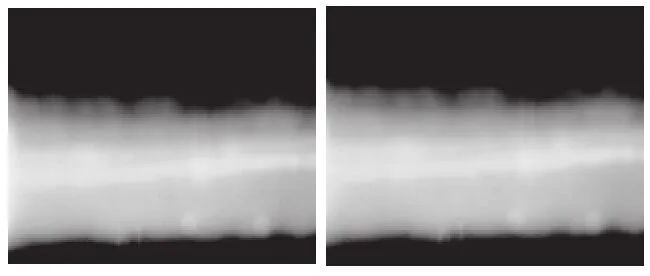

圖1 (a)第一組的底片照片

圖1 (b)第二組的底片照片

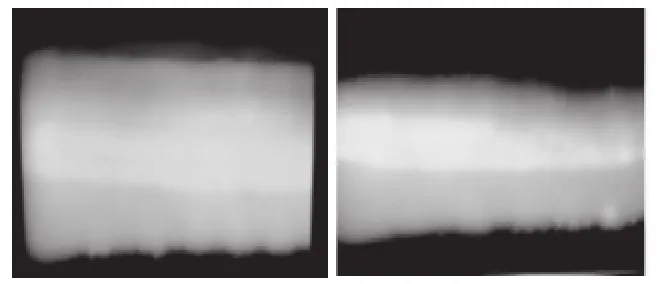

圖1 (c)第三組的底片照片

2.1黑度值

由表2我們可以看出,第一組和第二組滿足技術要求。第三組后壁那段母材黑度不滿足技術要求,第四組的底片無法滿足技術要求。

2.2對比靈敏度

由表2看出,第一組的像質指數達到了0.50,第二組的像質指數達到了0.32,第三組的像質指數達到了0.40均滿足了技術條件要求。第四組的像質指數無法滿足要求。

3 結論

總之,不等厚管道的透照由于厚度差較大,拍攝難度也較大,所以總結以下幾點:

表2 黑度值

對于厚度差比較大的焊縫,采用雙膠片法進行γ射線透照不論采取雙壁單影還是單壁內透照法都能起到較好的效果;不采用雙膠片法的無論采取雙壁單影還是單壁內透照法焊縫透照難度較大,很難保證黑度、靈敏度等的要求,而采用雙膠片的焊縫就滿足了這些要求;由于像質計的選擇是根據透照厚度來選擇的,所以用不用雙膠片法靈敏度都能達到技術條件的要求;雙膠片法的應用不但方便,且保證了透照質量,提高工作效率,減少補片工作時間,為工程建設爭取了更多寶貴的時間。

參考文獻:

[1]張天鵬.射線檢測[M].北京:中國勞動社會保障出版社,2007.