關于管道散熱損失的論述

吳敏鳴,朱靈佳(南京蘇夏工程設計有限公司,南京 210036)

關于管道散熱損失的論述

吳敏鳴,朱靈佳

(南京蘇夏工程設計有限公司,南京210036)

摘要:本文主要對硅酸鋁針刺毯和高溫玻璃棉包裹的蒸汽管道的散熱損失來源、計算方法進行探討

關鍵詞:管道散熱損失來源;散熱損失計算

0 引言

目前保溫材料有:MJWT長絲超細纖維氈、硅酸鎂纖維保溫毯、硅酸鋁針刺毯、高溫玻璃棉、氣泡隔熱、巖棉等。蒸汽管道的散熱損失主要包括:管道的單位散熱損失Q1、管托的散熱損失Q2、管道保溫結構頂部設披肩、反射層后減少的散熱損失Q3以及管道上其他附屬設備的散熱損失(本文主要針對Q1、Q2和Q3進行闡述)。對于≥DN350的蒸汽管道,上述保溫材料能夠達到預期的保溫效果。而對于<DN300的蒸汽管道,上述保溫材料卻無法達到預期的效果。對于小直徑的管道,探索新型的保溫材料、保溫結構已然迫在眉睫。

1 管道的單位散熱損失Q1

管道、保溫材料及反射層的散熱損失主要為管道與保溫材料之間、保溫材料與反射層之間的熱傳導引起的散熱損失和最外層保護層與空氣之間對流傳熱引起的散熱損失之和(由于輻射散熱量很小,本文不加以論述)。

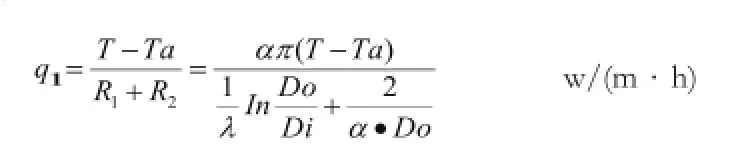

(1)計算公式。采用GB/T8175-2008中5.22(6)推薦的計算公式

式中:T—設備和管道的外表面溫度(℃),應取管道蒸汽介質的平均溫度即

(2)硅酸鋁保溫層平均溫度Tcp1計算。硅酸鋁保溫層導熱系數1與硅酸鋁保溫層的平均溫度有關,硅酸鋁保溫層平均溫度為外層與內層溫度的平均值。內層溫度取蒸汽介質的平均溫度T,外層溫度為內層平均溫度減去該層溫降,該層溫降按經驗取用,根據DN250架空蒸汽管道保溫結構各層溫度分布、各層溫降實驗的數據,現將管道加熱溫度300℃~360℃各層溫降數據整理如下:第1層硅酸鋁保溫層δ=50mm,保溫層溫降80~100℃,反射層溫降10~20℃;第2層硅酸鋁保溫層δ=50mm,保溫層溫降50~70℃,反射層溫降10~15℃;第3層高溫玻璃棉保溫層δ=50mm,保溫層溫降40~60℃,反射層溫降2~4℃;第4層高溫玻璃棉保溫層δ=50mm,保溫層溫降30~50℃,反射層溫降2~3℃;第5層高溫玻璃棉保溫層δ=50mm,保溫層溫降20~50℃;第6層高溫玻璃棉保溫層δ=50 mm,保溫層溫降10~20℃。

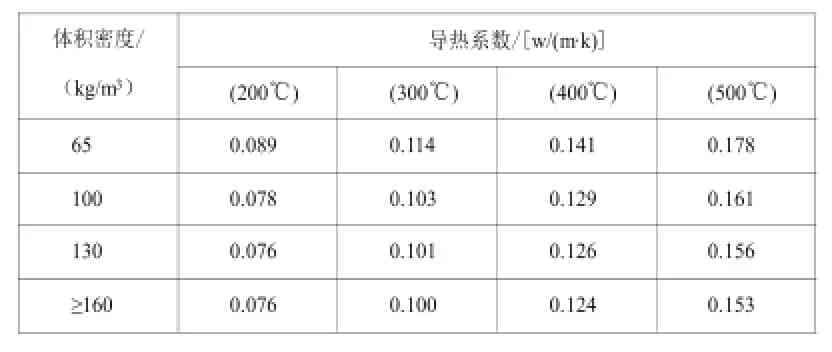

硅酸鋁保溫層的容重:選取110kg/m3(在此容重下,導熱系數較小)

(4)高溫玻璃棉保溫層平均溫度Tcp2計算。可按硅酸鋁保溫層平均溫度減去高溫玻璃棉保溫層的溫降:即,

高溫玻璃棉容重選取:48kg/m3

2 管托散熱損失的計算

管托散熱損失是由于下底板向大氣放熱、向管架傳熱造成的。管托熱損失與蒸汽介質溫度、下底板溫度、風速、環境溫度等因素有關。

(1)管托散熱面積計算。管托底板散熱面積根據管托底板尺寸

表1 5不同平均溫度下硅酸鋁保溫層最大導熱系數

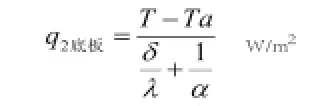

計算;(2)管架散熱面積計算。以DN250的管托為例,管架長0.7m,寬0.3m,高0.3m。管架的散熱面積:1)0.7m×0.3m×2=0.42m2;2)0.7m×0.3m×2=0.42m2;3)0.3m×0.3m×2=0.18m2。合計1.02m2。(3)管托底板向大氣散熱損失q2底板。按GB/T8175-20085.2.2推薦的保溫層表面散熱損失計算公式計算:

(4)管架向大氣散熱損失q2管架

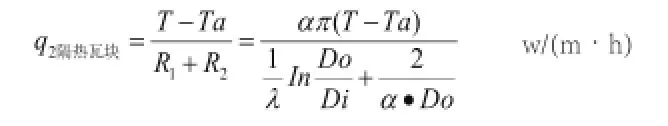

(5)管道向隔熱瓦塊的散熱損失。隔熱瓦塊的散熱損失主要是由管道與隔熱瓦塊直接接觸產生的熱傳導引起的損失q2隔熱板塊。

(6)隔熱管托散熱損失q2

當管托底板溫度為50℃時,管托占管道散熱損失比例的:4.9~5.8%;當管托底板溫度為55℃時,管托占管道散熱損失比例的:6.3~7.4%;當管托底板溫度為60℃時,管托占管道散熱損失比例的:7.6~9.0%;當管托底板溫度為65℃時,管托占管道散熱損失比例的:9.0~10.6%;當管托底板溫度為70℃時,管托占管道散熱損失比例的:10.3~12.2%。

3 反射層后減少的散熱損失Q3

根據熱網工程運行經驗和實驗數據,通過相關計算,保溫結構頂部設披肩及反射層后,可減少散熱損失,提高的隔熱效果可按減少的單位散熱損失的15%計算。

4 <DN300的蒸汽管道溫降

經過上面的論述,對于DN250和DN150的蒸汽管道,以起點溫度、壓力為300℃、1.0Mpa(G)進行計算,按蒸汽流速分別為22m/s、16m/ s和8m/s進行計算可得:DN250管道在對應流速下溫降分別為10.45℃、12.65℃和21.75℃;DN150管道在對應流速下溫降分別為23.7℃、27.2℃和41.85℃。由此可知,小直徑的管道無法達到預期5~8℃的溫降,管道每公里散熱損失很大,當流速低時,甚至達到40℃以上的溫降。

5 結束語

由于熱對流、熱傳導和熱輻射的存在,蒸汽管道散熱損失不可避免,探索新型的保溫材料、保溫結構已然迫在眉睫。在實際的施工中,應當不斷總結經驗,開發新技術,來減少管道的熱損失。