三板溪水電廠2號機轉子中心體滲水原因分析與處理

陳俊中

(五凌電力三板溪水電廠,貴州 錦屏 556700)

三板溪水電廠2號機轉子中心體滲水原因分析與處理

陳俊中

(五凌電力三板溪水電廠,貴州 錦屏 556700)

摘要:三板溪電廠2號機因第一節補氣管上下法蘭、第二節補氣管下法蘭裂紋及密封老化失效等原因,造成補氣管內水滲漏至發電機主軸內,在機組大發期間尾水水位上升時,主軸空腔內水溢至轉子中心體內,造成轉子中心體絕緣降低。在不進行機組A修將轉子吊出情況下,創新提出將大軸補氣管中段支承法蘭割除,重新設計加工配合法蘭搭焊在原支承法蘭上的方法,解決補氣管法蘭配合間隙狹小難拆、難裝難題,將裂紋法蘭重新加工,徹底解決補氣管法蘭裂紋問題,成功避免2014年對2號機A修。

關鍵詞:水輪機;轉子中心體;滲水

0概述

三板溪電廠位于貴州省黔東南州的清水江上游,裝機4×250MW,于2006年底全部投產發電。機組水輪機型號為HLA855-LJ-505,機組額定功率256.5MW、額定轉速166.67r/min、最大水頭156.5m、額定水頭128m、最小水頭97m,吸出高度-5.92m。機組補氣方式采用自然補氣,大軸補氣管布置于主軸內,補氣管由三節構成,其總長為14.9m,直管段為

402×15、材質為306不銹鋼,直管法蘭均采用1Cr18Ni9Ti鋼材,其中,轉子中心體以下為補氣管第一、二節,中心體以上為補氣管第三節。因補氣管與尾水相通,當機組負荷較大,尾水水位較高時,補氣管內水位將超過轉子中心體高程,一旦補氣管發生滲水,補氣管內水將進入主軸并溢入轉子中心體內,造成轉子絕緣降低,甚至轉子一點、多點接地,導致機組非事故停機或轉子損壞等事故的發生。

1轉子中心體滲水情況

2014年5月13日,巡視人員發現2號機風洞內空冷器外表面冷凝水較其他機組明顯偏多,測量轉子絕緣電阻為160kΩ(正常值為500kΩ~650 kΩ,報警值為20kΩ,停機值為5kΩ)。停機檢查發現,轉子中心體內大軸補氣管支承法蘭處大量滲水,中心體內部積水約3cm深。

2轉子中心滲水原因分析

2.1補氣管法蘭、焊縫裂紋

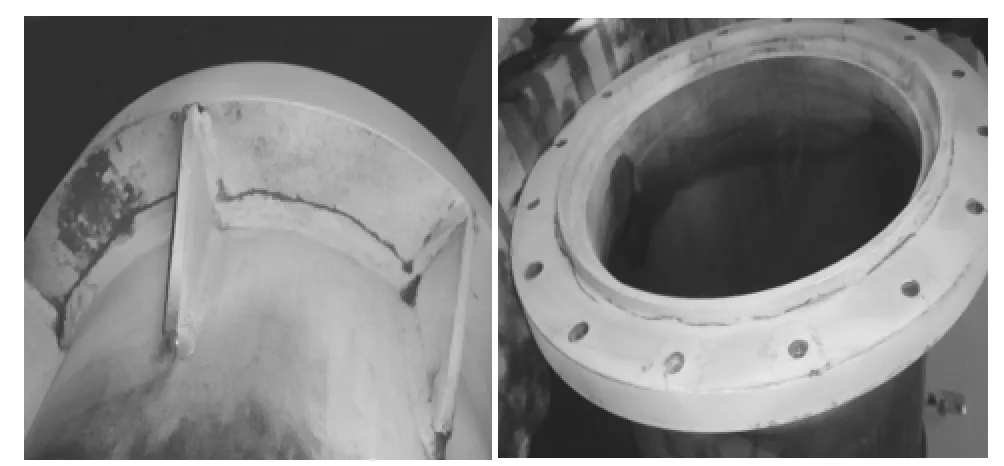

為保證補氣管整體垂直度及同心度,補氣管法蘭與直管采用套裝焊接、整體車削方式進行加工,此次將大軸補氣管整體拆除檢查,發現補氣管第一節上下法蘭、第二節補氣管下法蘭焊縫均存在較嚴重的裂紋,部分裂紋接近法蘭2/3圈(圖1)。其原因可能為法蘭焊縫殘余應力未完全消除,裂紋主要產生在焊縫熱影響區。

圖1

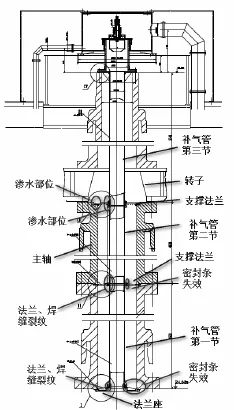

2.2密封條老化失效(詳見圖2)

3補氣管裂紋處理方法

由于轉子中心體滲水發生在5月機組大發期間,采取將滲水部位轉子中心體與第二節補氣管支撐法蘭封閉焊接充填專業堵漏材料,對支撐法蘭與第二節補氣管配合間隙進行封焊等臨時措施,保證了機組正常運行。9月,在不進行機組A修將轉子吊出情況下,因主軸內僅30cm寬的狹小施工空間、補氣管法蘭配合間隙僅0.5mm,要對大軸補氣管拆裝需克服裝配精度高、起吊作業難度高、作業工序復雜等難題,為此,專門設計制作大軸補氣管攀爬架,創新提出,將大軸補氣管中段支承法蘭割除,重新設計加工配合法蘭搭焊在原支承法蘭上的方法,解決補氣管法蘭配合間隙狹小難拆、難裝難題,將裂紋法蘭重新加工,徹底解決補氣管法蘭裂紋問題。其處理主要步驟如下:

圖2滲水原因分析圖

(1)拆除補氣管底部法蘭座,并通過泄水錐內轉輪把合面頂部吊點將法蘭座固定;

(2)制作2根約4m長丁字梯,丁字梯上部、下部均通過掛鉤固定,掛鉤焊接于大軸內壁,焊接位置應避開水導軸瓦區域;

(3)拆除發電機補氣閥及頂罩;

(4)拆除第三節大軸補氣管;

(5)用碳弧刨開原第二節補氣管上部處焊縫,碳弧起刨點離第二節補氣管法蘭至少1cm,不得損壞第二節補氣管法蘭;

(6)將第二節補氣管整體起吊,當第一節補氣管法蘭上升至中心體支撐法蘭位置,用抱箍將第一節補氣管抱住并擱置在支撐法蘭上,將第一、二節補氣管進行分離;

(7)將第一、二節補氣管從主軸內分別吊出,并對法蘭進行探傷檢查;

(8)將存在裂紋的第一節補氣管上下法蘭、第二節補氣管下法蘭進行割除,并重新加工新法蘭;

(9)重新制作第二節補氣管上法蘭配合環;

(10)將第一、二節補氣管連接并回裝;

(11)回裝補氣管底部支撐法蘭,并與第一節補氣管下法蘭連接;

(12)將第二節補氣管上法蘭配合環焊接于原支撐法蘭上部,保證配合間隙約0.5mm;

(13)回裝第三節補氣管及頂罩。

4轉子中心體滲水防治措施

為保證轉子中心體內在補氣管發生滲水情況也不會對機組轉子絕緣造成影響,同時,防止滲水通過轉子與主軸連接法蘭甩入推力軸承油箱,在轉子中心體內構建密封腔,保證轉子中心體內補氣管發生滲水不被甩至轉子上。主要方法如下:

(1)在轉子中心體與大軸連接縫處涂抹樂泰596膠,防止滲水通過轉子中心體與大軸把合縫甩至推力油箱;

(2)在轉子中心體與大軸連接法蘭與大軸補氣管之間安裝鋁合金蓋板,防止滲水在運行時甩至轉子內。蓋板由4塊構成并設有2個觀察窗,蓋板外圈通過20個M16×60螺栓與大軸法蘭進行連接,并通過密封條進行外圈密封;蓋板內圈與大軸補氣管通過石墨填料進行密封,填料由16個M8×30螺栓進行壓緊;

(3)大軸補氣管安裝2瓣式吊環與蓋板內圈進行連接,防止機組轉動時蓋板振動。

5結束語

通過此次處理,成功消除2號機大軸補氣管裂紋導致轉子中心體滲水重大缺陷,有效防止因大軸補氣管滲水引發轉子絕緣降低造成機組非事故停機事件的發生,成功避免2號機A修,節省維修費用約250萬元、設備檢測費約100萬、備品備件購置費約100萬,共計節省投資約450萬元,按年設計發電量計算,可增發電量約1.25億kW·h,增加發電收入4875萬元,提高全廠機組等效可用系數5%,同時,也為國內外同類型機組補氣管滲水檢查處理積累了寶貴經驗。

參考文獻:

[1]國家能源局.DLT869-2012火力發電廠焊接技術規程[S].北京:中國電力出版社,2012.

[2]國家發展和改革委員會.JB/T4730-2005承壓設備無損檢測[S].北京:新華出版社,2005.

[3]中華人民共和國國家質量技術監督檢驗檢疫總局.GB/T8564 -2003水輪發電機組安裝技術規范[S].北京:中國標準出版社,2003.

中圖分類號:TV738

文獻標識碼:B

文章編號:1672-5387(2015)04-0044-02

DOI:10.13599/j.cnki.11-5130.2015.04.013

收稿日期:2015-01-26

作者簡介:陳俊中(1982-),男,工程師,從事水電廠機械維護檢修管理工作。