基于應變分析的轉盤軸承狀態(tài)監(jiān)測研究

卞梁,馬劍,黃齊

(1.江蘇科技大學(張家港校區(qū)) 船舶與建筑工程學院,江蘇 張家港 215600;2.張家港港務集團有限公司,江蘇 張家港 215633)

轉盤軸承是港口門座式起重機中的關鍵部件,用于連接上部轉臺和下部底座,使上部相對于下部旋轉。工作時,轉盤軸承承受較大的軸向力和傾覆力矩,是主要的易損部件,一旦發(fā)生故障,將影響正常的生產作業(yè)。另外,大型轉盤軸承維修周期長、費用高,因此有必要監(jiān)測其工作狀態(tài),以便及早發(fā)現(xiàn)故障,合理安排維修計劃,節(jié)省維修成本。

運行過程中,轉盤軸承滾子與滾道之間存在較大的接觸力,長時間運行容易出現(xiàn)滾子局部點蝕、滾道剝落以及滾子整體破碎等故障。目前對轉盤軸承采取的狀態(tài)監(jiān)測和故障診斷方法[1]主要有振動分析法[2-4]、應力波分析法[5-6]和聲發(fā)射檢測法[7-8]等。

門座式起重機轉盤軸承工作時轉速較低,早期的低頻故障信號往往受到背景噪聲的干擾而難以有效分離,因此故障診斷的熱點和難點仍是故障信號的提取和分析[9-10]。由于轉盤軸承的變形只與其受力相關,受結構整體振動的影響較小,因此其表面應變的信噪比較高。文獻[11]采用有限元軟件對轉盤軸承發(fā)生故障前后表面的應變變化規(guī)律進行了研究,計算結果顯示轉盤軸承在發(fā)生故障前后的表面應變有明顯變化,可以進一步通過分析應變的變化規(guī)律進行故障診斷。

為考察應變信號在轉盤軸承狀態(tài)監(jiān)測和故障診斷中的作用和效果,開展了基于應變分析的轉盤軸承狀態(tài)監(jiān)測試驗,通過在內圈表面布置電阻應變片,獲取轉盤軸承在靜態(tài)加載下各測點的應變分布曲線。并在此基礎上采用ANSYS軟件對應變測量試驗進行了有限元模擬,通過計算結果和試驗結果的對比驗證模型的有效性。最后分析轉盤軸承加載后內圈表面的軸向應變和主應變分布情況,討論測點的優(yōu)化布置方案。

1 試驗研究

1.1 試驗原理與方案

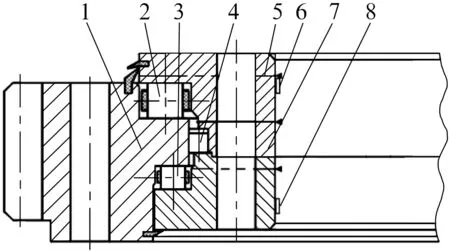

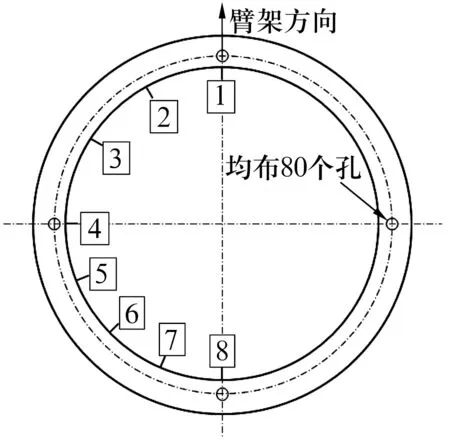

以MQ4037型門座式起重機轉盤軸承為研究對象,如圖1所示,該轉盤軸承型號為132.50.4000,采用三排圓柱滾子式結構,承載能力大,抗沖擊能力強,在港口起重機中廣泛使用[12]。轉盤軸承外圈固定于底座,內圈與上部轉臺相連。起重機起吊重物時,作用于轉臺上的載荷直接傳遞到轉盤軸承內圈。在軸向力和傾覆力矩的作用下,轉盤軸承內圈將發(fā)生變形,通過在內圈表面不同位置布置電阻應變片,可以獲取各位置的應變變化情況,監(jiān)測轉盤軸承在運行過程中的狀態(tài)。考慮到對稱性,取轉盤軸承內圈從臂架到尾部半圈作為試驗對象,在內圈側面沿圓周方向分上下2層共布置16個測點,如圖2所示(圖中只顯示了上層測點的編號,對應的下層位置也有應變片)。貼片方向沿豎直方向,即測量內圈表面的軸向應變。由于轉盤軸承內圈布置集中潤滑分配器等原因,布點時未按圓周平均分布。

1—外圈;2—上排滾子;3—下排滾子;4—徑向滾子; 5—潤滑油孔;6—上層測點;7—內圈;8—下層測點圖1 三排圓柱滾子轉盤軸承結構示意圖

圖2 測點布置示意圖

試驗設備主要包括電阻應變儀和計算機,試驗線路連接示意圖如圖3所示,布置于轉盤軸承內圈表面的電阻應變片通過屏蔽電纜將測量信號傳遞到電阻應變儀,電阻應變儀則與計算機相連,通過控制軟件實現(xiàn)應變信號的實時采集。典型測點布置如圖4所示。

圖3 試驗線路連接示意圖

圖4 典型測點布置圖

1.2 試驗結果分析

試驗通過2種方式對轉盤軸承進行加載:1)空載時通過改變臂架的外伸幅度對轉盤軸承施加傾覆力矩;2)通過起吊額定載荷對轉盤軸承同時施加軸向力和傾覆力矩。考慮到風載和支座約束對測量的影響,空載時將臂架旋轉到4個不同的方向進行測量。為了不影響碼頭上相鄰門機的作業(yè),選取臂架與門機軌道成45°且靠近江面一側的方向作為起始方向(記為0°方向)開始測量,然后將臂架逆時針旋轉45°,90°和180°進行測量。測量時,首先將臂架伸展到最大幅度(37 m),對各測點應變清零,然后收縮到最小幅度(11.5 m),待轉臺穩(wěn)定后進行讀數。

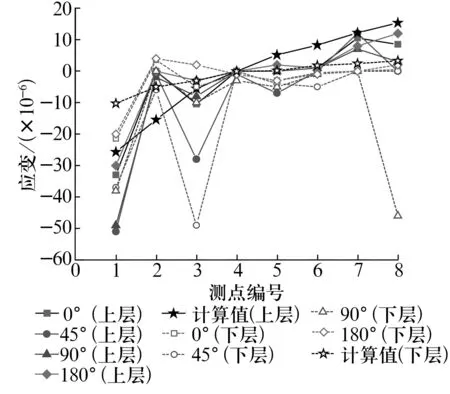

空載情況下,不同方向各測點的應變分布曲線如圖5所示。從圖中可以看出,上層測點的應變絕對值呈先減小后反向增大的趨勢,與受力情況一致;下層測點的應變變化規(guī)律與上層測點類似,但變化幅度稍小。由于受風載和支座的影響,個別測點在不同方向的應變值變化較大,但應變整體變化趨勢基本一致,說明應變信號能夠反映轉盤軸承的受力情況,可以用于轉盤軸承的狀態(tài)監(jiān)測。

圖5 空載情況下不同方向各測點應變分布曲線

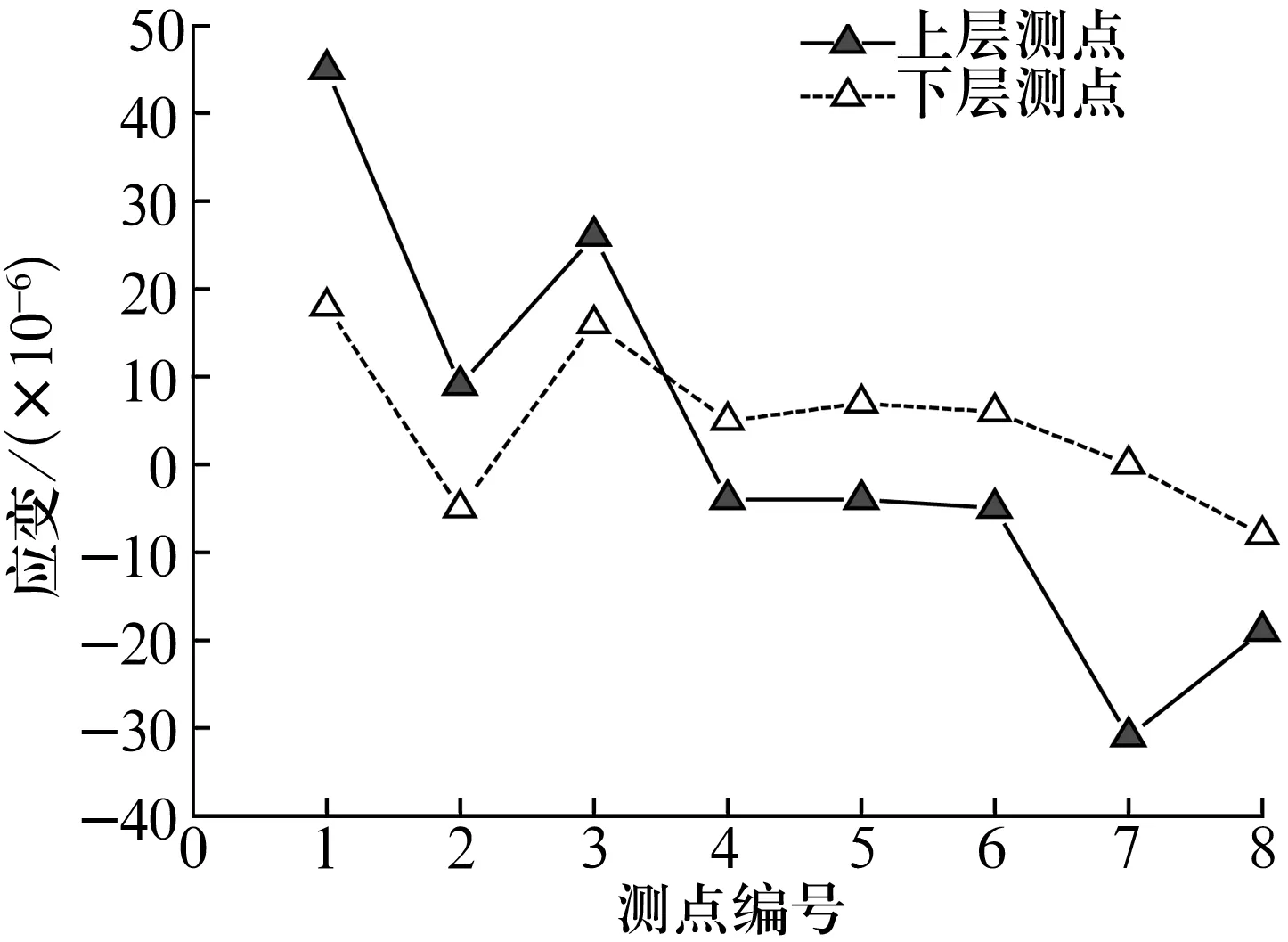

加載試驗在180°方向進行,臂架伸展幅度為13 m,加載到額定載荷(40 t),待轉臺穩(wěn)定后進行讀數。然后卸下載荷,記錄空載時各測點的讀數。將加載與空載的讀數相減,可得到由于載荷引起的各測點應變的變化值。加載情況下各測點的應變分布曲線如圖6所示。由圖可知,各測點應變分布情況與空載情況類似,上層測點的應變變化規(guī)律較明顯,而下層測點的應變變化較小。由于加載測量和空載測量相比,傾覆力矩有所增加,因此各測點的應變值也有所增大。

圖6 加載情況下各測點應變分布曲線

雖然試驗結果顯示轉盤軸承內圈的軸向應變能反映出轉盤軸承的受力情況,但進一步分析發(fā)現(xiàn),部分測點的應變信號比較微弱,應變值偏小,考慮到測量儀器的誤差和測量過程中隨機因素的影響,這些測點將很難用于轉盤軸承的狀態(tài)監(jiān)測與故障診斷。為提高測量結果的可靠性和有效性,需要對測點布置進行優(yōu)化。

2 有限元分析

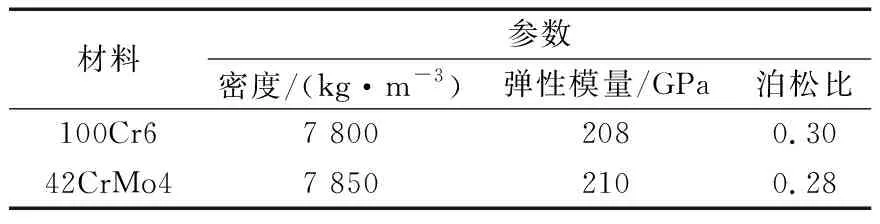

在ANSYS軟件中建立了轉盤軸承有限元模型,對應變測量試驗進行數值模擬。考慮到對稱性,選取結構的一半進行建模。建模時忽略了滾動體、保持架和密封圈等細節(jié)。滾子材料為100Cr6軸承鋼,套圈材料為42CrMo4,材料參數見表1,劃分網格后的有限元模型如圖7所示。

表1 滾子與套圈材料參數

圖7 有限元模型示意圖

計算時,在外圈底面施加固定約束將外圈固定,在對稱面上施加對稱邊界條件,同時在內圈表面施加傾覆力矩,模擬空載情況下的應變測量試驗。從門機設計計算書中可獲得臂架從最大幅度變化到最小幅度產生的傾覆力矩為4 534 kN·m。由于采用了對稱建模的方法,因此取實際傾覆力矩的一半進行加載。有限元計算得到的各測點的軸向應變值見表2,該計算結果反映了無風載、支座為剛性固定的理想狀態(tài)下,由于加載引起的內圈表面的軸向應變。

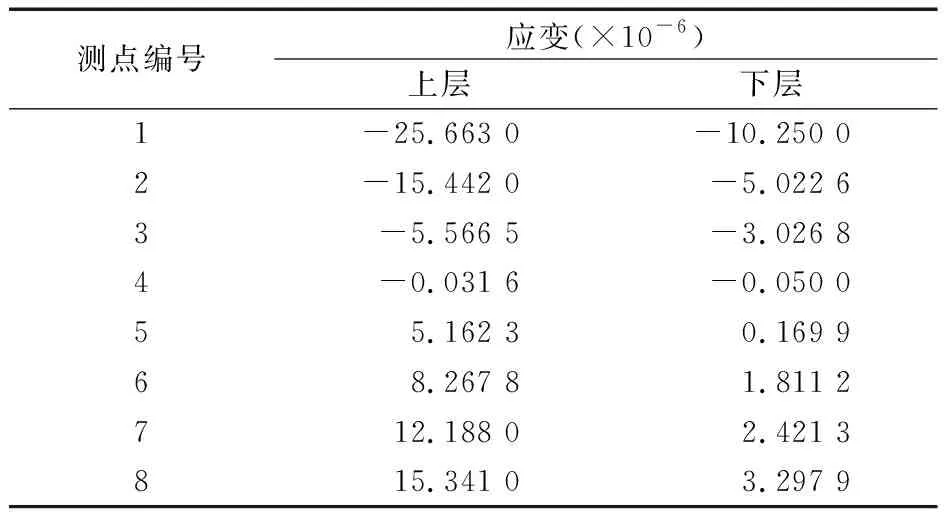

表2 各測點軸向應變的有限元計算結果

計算結果與試驗結果的對比如圖5所示。可以看出,各測點應變的整體變化趨勢與試驗結果比較一致,大部分測點的計算值與試驗值比較接近,說明建立的有限元模型是有效的。但個別測點的計算值與試驗值相差較大,這是由于計算模型與實際結構相比進行了部分簡化,而且應變片的粘貼質量也會對測量結果產生一定的影響。

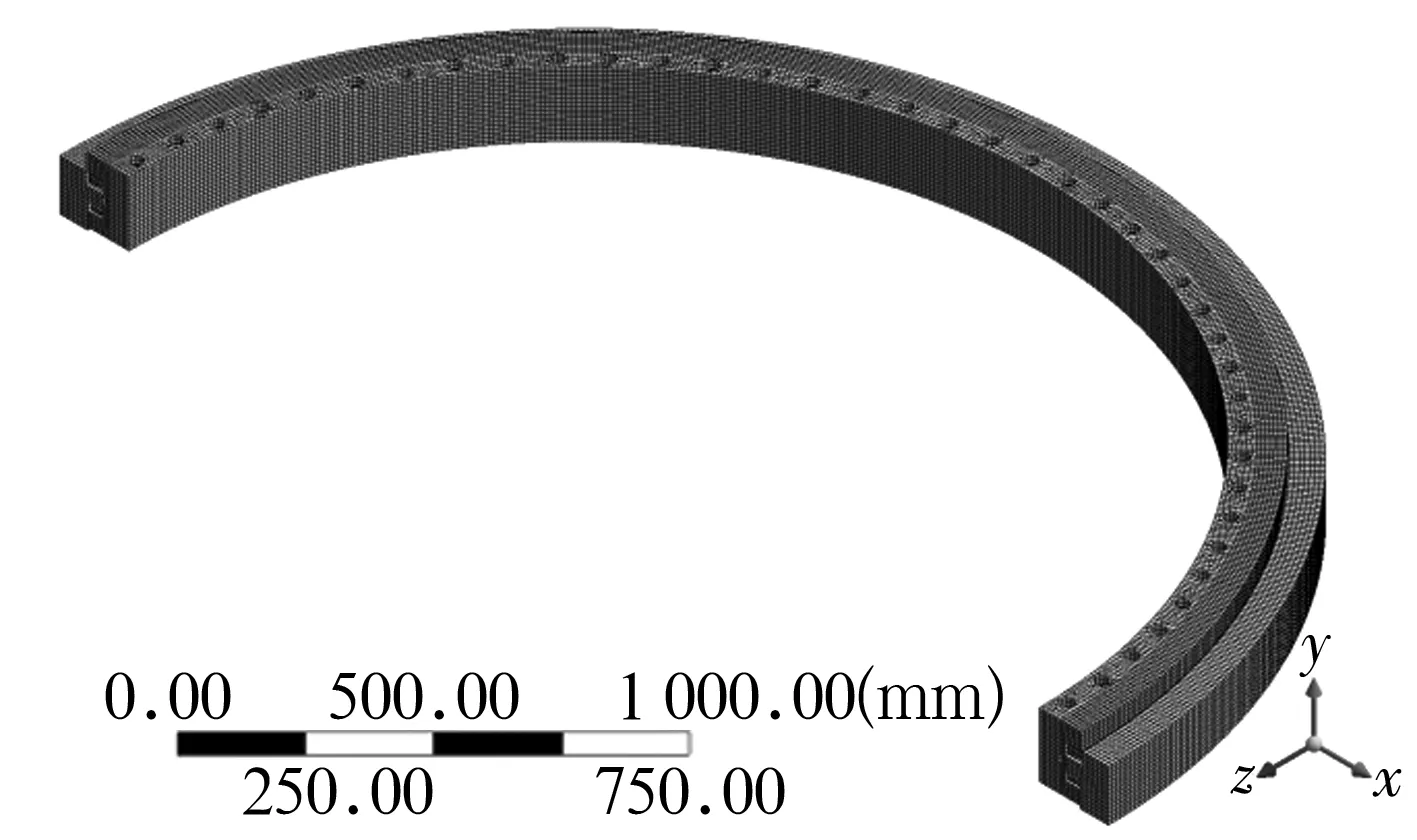

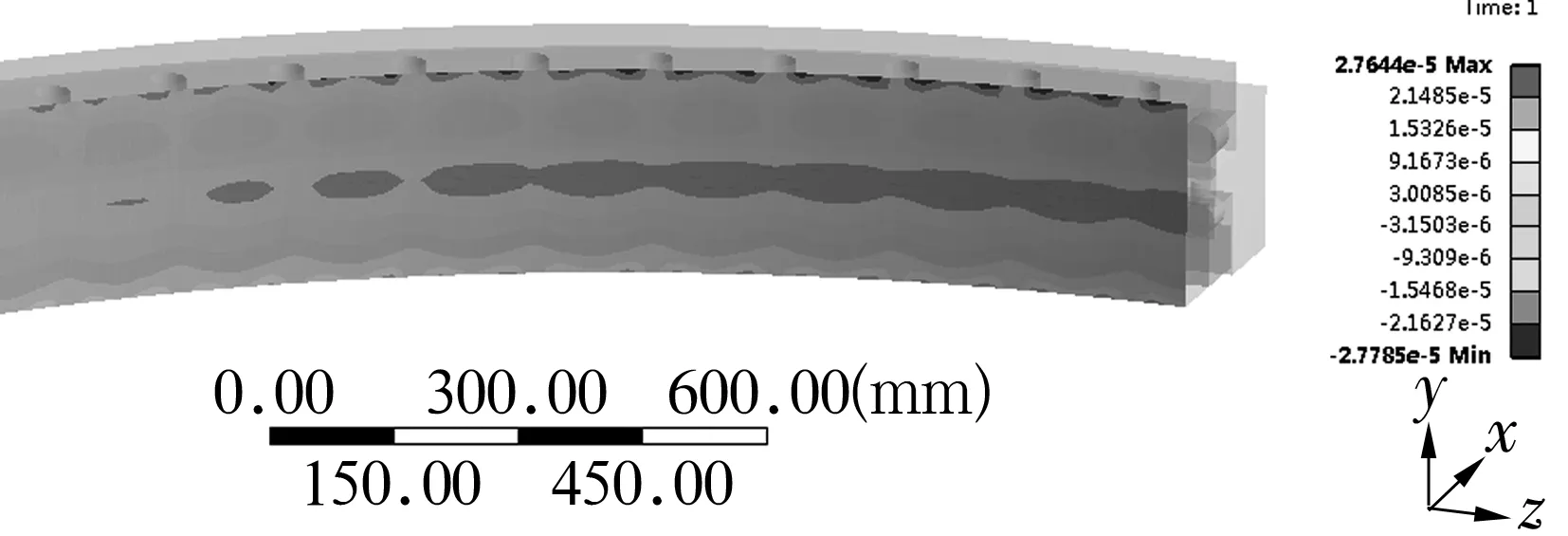

為優(yōu)化測點布置,提高測量精度,需要對轉盤軸承內圈表面的應變分布情況進行分析。轉盤軸承臂架端內圈表面的軸向應變分布如圖8所示。由圖可知,軸向應變沿高度方向變化很大,在靠近頂部和底部區(qū)域的應變值最大,但分布范圍較小且分布不均,在此處測量時對應變片粘貼位置要求較高;在高度中間區(qū)域應變分布相對比較均勻,應變值也較大,因此是軸向應變檢測比較理想的區(qū)域。

圖8 內圈表面軸向應變分布圖

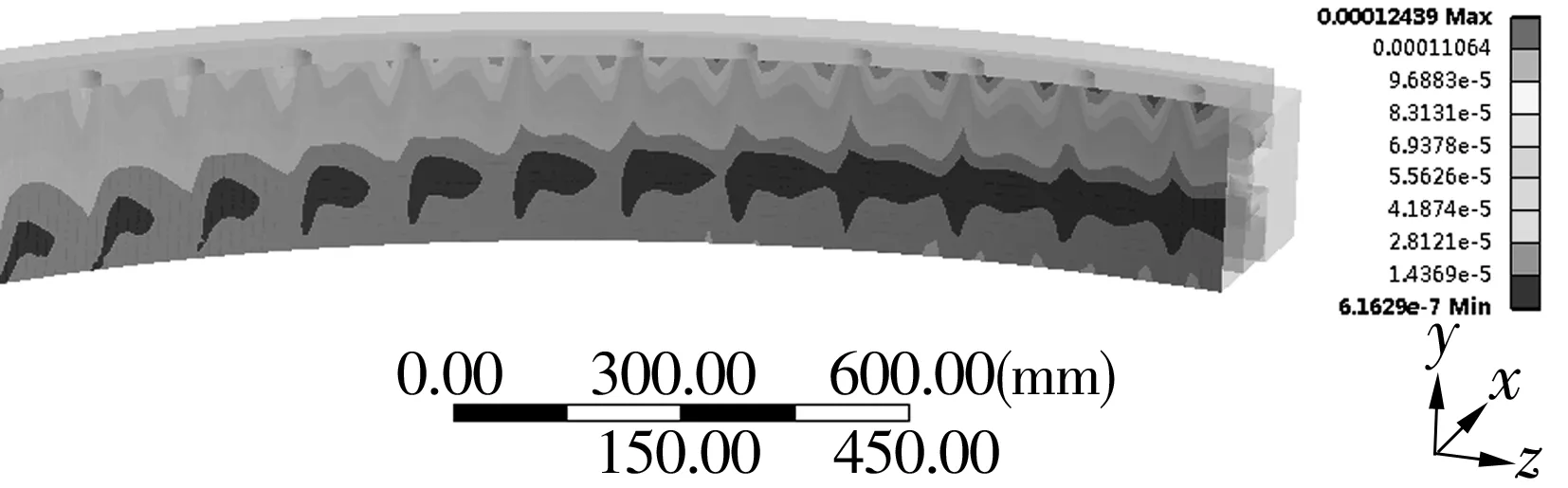

轉盤軸承受力后,內圈表面各點實際處于復雜應力狀態(tài),內圈表面第一主應變的分布云圖如圖9所示。由圖可知,靠近頂部和底部區(qū)域的主應變值較大,相同位置的應變值能達到軸向應變的4~5倍,因此若采取主應變測量的方法,在內圈頂部和底部的合適位置布置測點,可以得到更大的應變測量信號,測量數據的可靠性更高。

圖9 內圈表面第一主應變分布圖

3 結束語

通過在轉盤軸承內圈表面布置電阻應變片,對轉盤軸承加載后內圈的軸向應變進行了測量,獲得了內圈表面的軸向應變分布。試驗結果表明,轉盤軸承內圈表面的應變信號可以反映轉盤軸承的受力情況,但部分測點的應變信號比較微弱,很難用于轉盤軸承的狀態(tài)監(jiān)測和故障診斷。

采用ANSYS軟件對轉盤軸承進行了有限元分析,模擬應變測量試驗,計算得到的各測點應變值與試驗值比較接近,應變的整體變化趨勢與試驗結果一致,驗證了模型的有效性。為優(yōu)化測點布置,分析了內圈表面的軸向應變分布情況。結果顯示,轉盤軸承受力后內圈軸向應變分布不均,最大應變發(fā)生在靠近上下表面的局部區(qū)域內,且分布不連續(xù),布置測點時對貼片位置的精度要求較高。在高度的中間存在一應變值較大且應變分布比較均勻的區(qū)域,此處是布置測點比較理想的區(qū)域。采用主應變測量的方法,在內圈靠近頂部和底部的合適位置布置測點,可以有效提高應變測量值,保證測量數據的可靠性和有效性。