全自動(dòng)輪胎胎面供料系統(tǒng)的開發(fā)

馬 鎮(zhèn)

(北京航空制造工程研究所,北京 100024)

胎面是輪胎的主要工作部件,胎面直接與路面接觸,保護(hù)胎體簾布層和緩沖層免受刺傷和直接沖擊,提高輪胎與路面的附著力,通過(guò)胎面花紋傳遞牽引力、轉(zhuǎn)向力和制動(dòng)力[1]。胎面供料架是輪胎成型機(jī)的重要組成部分,擠出胎面通過(guò)其到達(dá)成型機(jī),完成貼合。胎面供料架的供料精度直接影響整個(gè)輪胎質(zhì)量,而供料效率則直接影響輪胎,尤其是全鋼載重子午線輪胎(緩沖層較多,貼合時(shí)間較長(zhǎng))成型速度,高效的胎面供料架能使成型機(jī)工作效率大幅提高[2-3]。

1 胎面供料架現(xiàn)狀

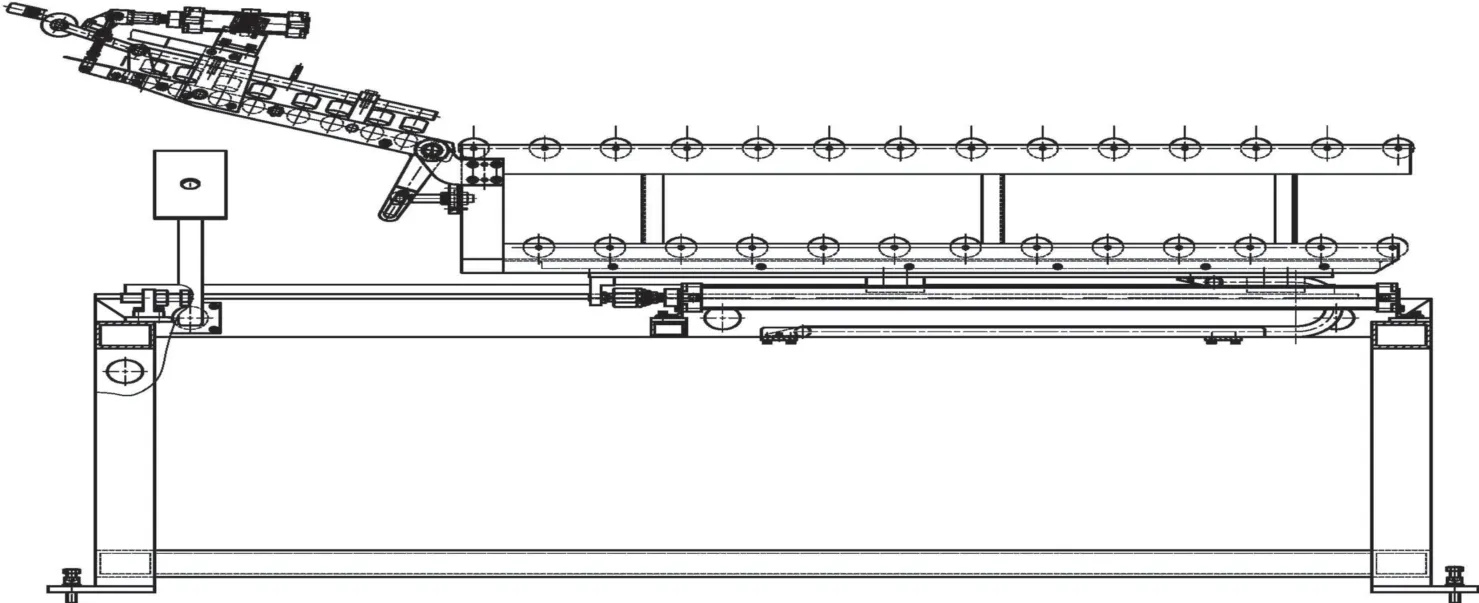

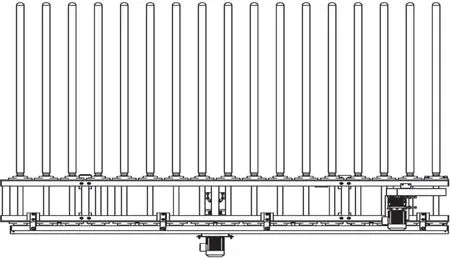

全鋼載重子午線輪胎成型機(jī)的胎面供料架一般在帶束層貼合鼓前方,其作用是輔助胎面在帶束層貼合鼓上完成一周纏繞,使胎面與帶束層緊密貼合,并具有導(dǎo)向?qū)χ械墓δ埽固ッ嬖诶p繞時(shí)不會(huì)移動(dòng),實(shí)現(xiàn)中心對(duì)稱[4-5]。目前我國(guó)胎面供料架多為手動(dòng)胎面供料架,如圖1所示。手動(dòng)供料架具有成本低、維護(hù)方便等特點(diǎn),但是需要人工將胎面放置到胎面供料架上,勞動(dòng)強(qiáng)度大,在搬運(yùn)時(shí)對(duì)膠料的損壞也較大。

圖1 手動(dòng)胎面供料架示意

2 手動(dòng)胎面供料架存在的問(wèn)題

2.1 工作量大

手動(dòng)胎面供料架需要操作人員將擠出胎面從存儲(chǔ)料車上搬運(yùn)到供料架上,并要求將胎面頭部送入定中通道中。1條全鋼載重子午線輪胎胎面質(zhì)量約30 kg,對(duì)1臺(tái)班產(chǎn)量100條全鋼載重子午線輪胎的成型機(jī)而言,不計(jì)更換存儲(chǔ)料車的工作量,1個(gè)操作工1天要搬運(yùn)約3000 kg胎面。高強(qiáng)度的勞動(dòng)使輪胎企業(yè)的人工成本居高不下,操作人員的流動(dòng)性也非常大。

2.2 胎面變形

與輪胎其他部件相比,胎面體積和質(zhì)量都較大。胎面橫截面一般呈梯形,厚度約30 mm,寬度約380 mm,長(zhǎng)度2800~3600 mm。由于胎面是一整塊膠料,質(zhì)地相對(duì)較軟,在搬運(yùn)過(guò)程中會(huì)產(chǎn)生不均勻變形,影響成品輪胎的動(dòng)平衡。此外,胎面兩側(cè)薄片在存儲(chǔ)時(shí)易發(fā)生卷曲,粘附的灰塵也會(huì)影響膠料的粘合。

2.3 胎面收縮

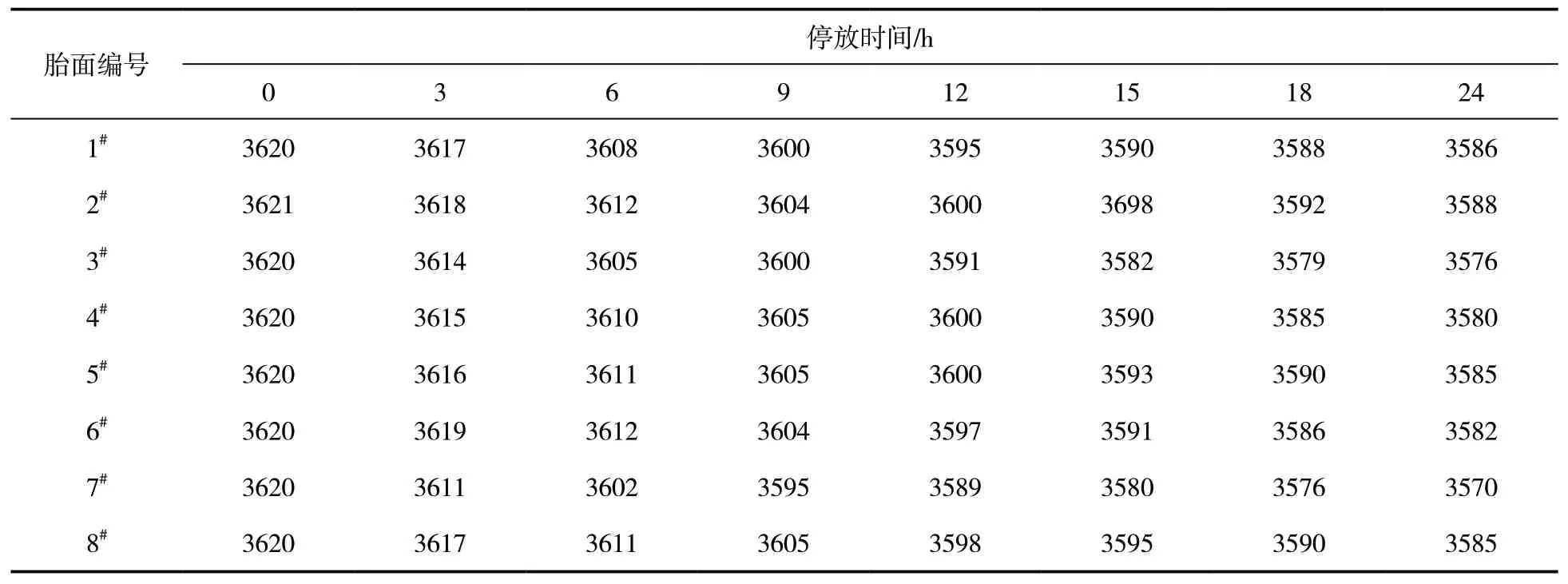

胎面沒(méi)有骨架材料,在長(zhǎng)度方向上很容易收縮。胎面收縮量與停放時(shí)間、溫度和濕度有一定關(guān)系,即使是同一批次的胎面,由于貼合時(shí)間不同,胎面的收縮量也不盡相同。本工作隨機(jī)抽取8條胎面,胎面長(zhǎng)度收縮量與停放時(shí)間的關(guān)系見(jiàn)表1。從表1可以看出,胎面長(zhǎng)度的擠出誤差不大于1 mm,但停放一段時(shí)間后,胎面長(zhǎng)度收縮量達(dá)到幾十毫米,各條胎面長(zhǎng)度相差較大。

表1 胎面停放時(shí)間對(duì)長(zhǎng)度收縮量的影響 mm

如果胎面長(zhǎng)度過(guò)小,會(huì)造成成型時(shí)接頭困難,拉伸時(shí)靠近接頭部位的膠料變薄,導(dǎo)致硫化后出現(xiàn)基部膠不足或胎里凹痕,輪胎使用時(shí)會(huì)產(chǎn)生脈動(dòng)現(xiàn)象;如果胎面長(zhǎng)度過(guò)大,靠近接頭部位的膠料凸起,成型時(shí)壓合不實(shí),易夾雜空氣,造成輪胎使用時(shí)胎面脫層或帶束層變形[6]。

3 自動(dòng)胎面供料系統(tǒng)的開發(fā)

3.1 胎面庫(kù)存儲(chǔ)單元

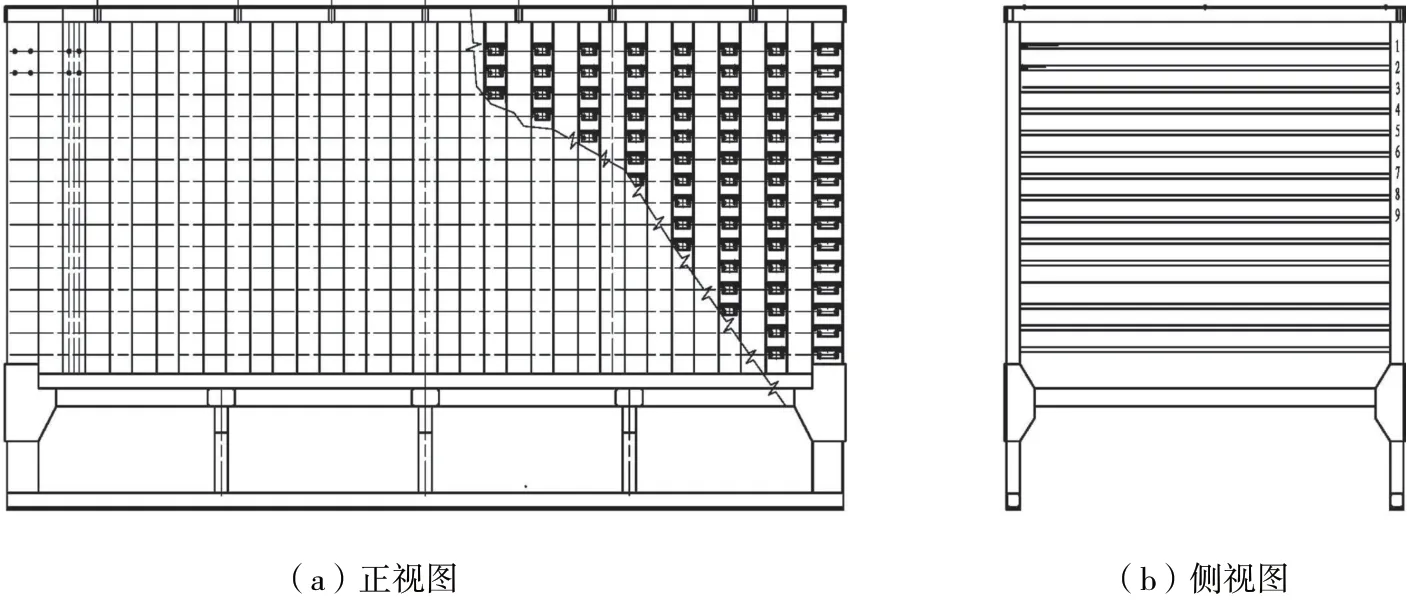

胎面庫(kù)存儲(chǔ)單元的設(shè)計(jì)應(yīng)考慮2個(gè)因素:一是大容量,確保換班次數(shù)不大于2次;二是料車不需接電源和氣源,可快捷更換。根據(jù)這2個(gè)要求,本工作設(shè)計(jì)了箱式胎面庫(kù)存儲(chǔ)單元,如圖2所示。圖2中的胎面庫(kù)長(zhǎng)4 m,寬1.6 m,高2.5 m,按照胎面最大規(guī)格設(shè)計(jì),每個(gè)存儲(chǔ)單元能同時(shí)放置60條胎面(每層4條,共15層)。

圖2 箱式胎面存儲(chǔ)單元示意

3.2 胎面導(dǎo)出機(jī)構(gòu)

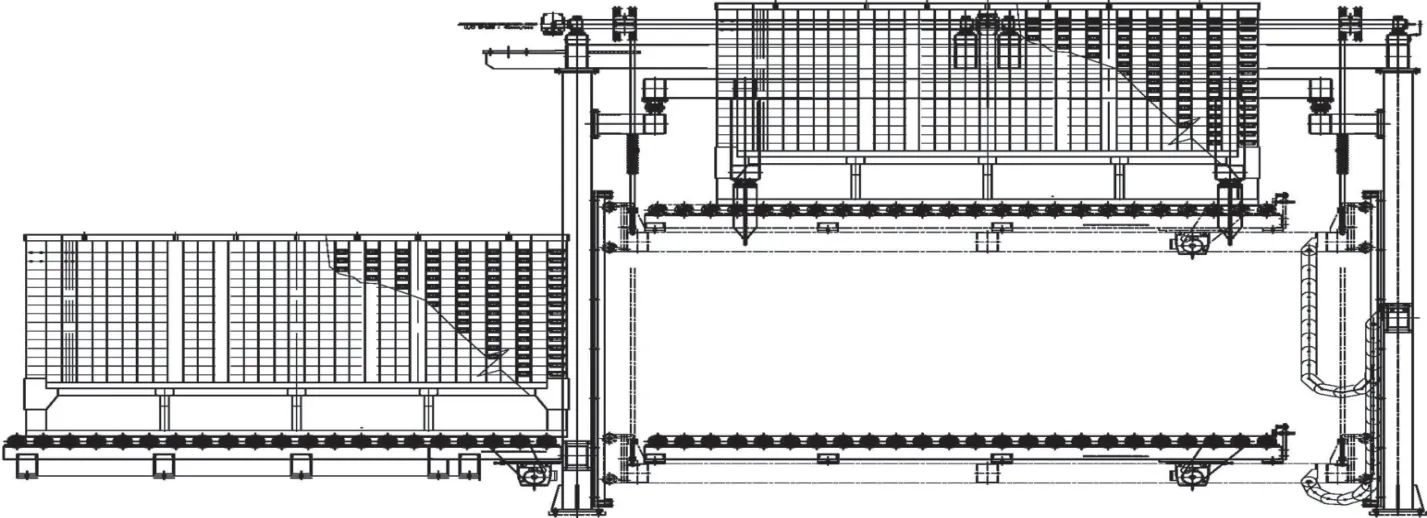

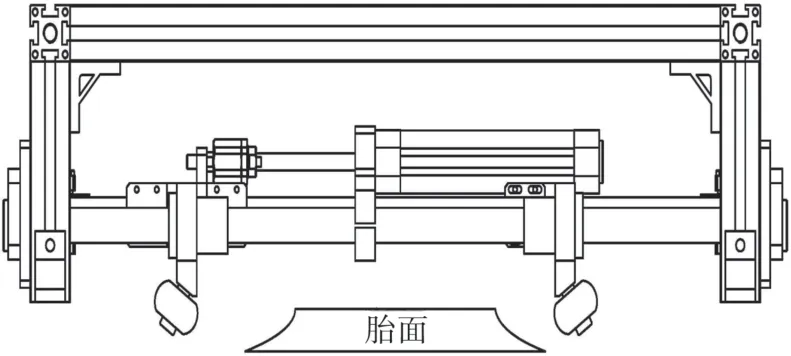

由于胎面庫(kù)存儲(chǔ)單元沒(méi)有動(dòng)力,所以必須有一個(gè)既可以平移,又可以升降的導(dǎo)出機(jī)構(gòu),能將放置在胎面庫(kù)中的胎面導(dǎo)出來(lái)。由于胎面庫(kù)的體積和質(zhì)量都較大,本工作將導(dǎo)出動(dòng)作拆分,設(shè)計(jì)了胎面庫(kù)升降機(jī)構(gòu),如圖3所示。

圖3 胎面庫(kù)升降機(jī)構(gòu)示意

胎面庫(kù)升降機(jī)構(gòu)共有3個(gè)工位,等待位、工作位、卸車位。一個(gè)胎面庫(kù)在使用的同時(shí),另一輛滿載的胎面庫(kù)已經(jīng)在等待位等待進(jìn)入了,等待位和工作位有2排滾道,車輛可以自行從等待位進(jìn)入工作位。工作位和卸車位之間由移動(dòng)吊車連接,用完的胎面庫(kù)能被自動(dòng)勾起,移至卸車位。這樣能最大程度縮短換車時(shí)間,且不需要人工操作。電機(jī)帶動(dòng)4根鏈條驅(qū)動(dòng)胎面庫(kù)的升降,升降平臺(tái)上增加了1個(gè)編碼器,可定位胎面庫(kù)的位置。

除實(shí)現(xiàn)胎面庫(kù)的升降外,本工作還增加了一個(gè)可水平移動(dòng)的胎面導(dǎo)出排輥,如圖4所示。導(dǎo)出排輥可以整體沿軸向水平移動(dòng),以取不同位置的胎面。因?yàn)樘ッ嬖谔ッ鎺?kù)中的存放位置相對(duì)固定,所以排輥的4個(gè)取料位置也是固定的。本工作用1個(gè)普通電機(jī)加4個(gè)接近開關(guān)完成4個(gè)位置的定位。取料時(shí),排輥從胎面庫(kù)的空檔進(jìn)入,通過(guò)胎面庫(kù)的升降,將單條胎面放置在排輥上,排輥再在電機(jī)驅(qū)動(dòng)下旋轉(zhuǎn),將胎面導(dǎo)出。

圖4 胎面導(dǎo)出排輥示意

3.3 胎面貼合機(jī)構(gòu)

胎面貼合模板是我公司比較成熟的產(chǎn)品。傳統(tǒng)的胎面貼合模板需要人工上料,然后人工將胎面送入定中裝置,定中裝置的寬度由絲杠調(diào)節(jié),可直接按輪胎生產(chǎn)工藝要求調(diào)整到位。定中裝置的寬度與胎面寬度一致。

自動(dòng)胎面供料系統(tǒng)自動(dòng)向模板供料,如果仍采用絲杠調(diào)節(jié)方式,一旦料頭在進(jìn)入定中通道時(shí)發(fā)生偏移,輕則輸送裝置打滑,進(jìn)入不了定中通道,重則產(chǎn)生堆料現(xiàn)象,損壞設(shè)備。所以本工作采用氣缸控制的浮動(dòng)定中裝置,如圖5所示。該裝置通過(guò)一個(gè)氣缸控制定中裝置的開與合,并通過(guò)氣壓控制加緊的力度。在胎面進(jìn)入定中通道之前,定中裝置處于張開狀態(tài),等物料進(jìn)入定中通道后,由傳感器控制,定中裝置夾緊,完成定中。

圖5 氣缸控制的浮動(dòng)定中裝置示意

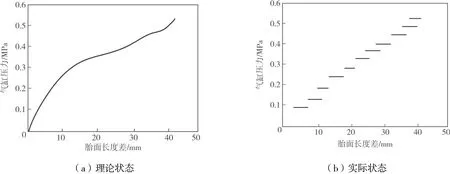

考慮到胎面在放置過(guò)程中會(huì)產(chǎn)生收縮,本工作在胎面庫(kù)和貼合模板之間增加了一個(gè)測(cè)量用的輸送帶。輸送帶由編碼器和電容開關(guān)控制,編碼器與輸送帶的主動(dòng)軸連接,測(cè)量輸送距離,電容開關(guān)可提供測(cè)量的始末點(diǎn)。通過(guò)測(cè)量裝置,可以得到每條胎面的實(shí)際長(zhǎng)度。在貼合模板最前端,設(shè)計(jì)了一個(gè)氣缸控制的前部壓輪。設(shè)置前部壓輪有2個(gè)目的,一個(gè)是使胎面與帶束層緊密貼合,避免擠出胎面與帶束層貼合時(shí)夾雜氣泡;二是均勻滾壓胎面,使胎面均勻變長(zhǎng)。由于每條胎面的長(zhǎng)度不一樣,所以氣缸也不能通過(guò)手動(dòng)調(diào)壓閥調(diào)節(jié)。本工作加了一個(gè)比例閥,將測(cè)量的胎面長(zhǎng)度輸入可編程邏輯控制器(PLC),PLC給比例閥一個(gè)信號(hào),用不同的氣缸壓力進(jìn)行壓合,可以使胎面貼合后首尾相接。

影響胎面收縮量的因素有很多,胎面現(xiàn)場(chǎng)的使用情況也比較復(fù)雜,所以即使有準(zhǔn)確的胎面測(cè)量裝置,也很難通過(guò)公式計(jì)算出氣缸的壓力,現(xiàn)場(chǎng)只能通過(guò)反復(fù)測(cè)量輸入胎面和輸出胎面的長(zhǎng)度,形成階梯變化的氣缸壓力。氣缸壓力與胎面長(zhǎng)度差接近線性關(guān)系,如圖6所示。

圖6 氣缸壓力與胎面長(zhǎng)度差的關(guān)系

4 結(jié)語(yǔ)

全自動(dòng)胎面供料系統(tǒng)使胎面的進(jìn)料、定中、貼合完全實(shí)現(xiàn)自動(dòng)化,并在設(shè)計(jì)上盡量減少對(duì)現(xiàn)有成型機(jī)結(jié)構(gòu)的更改,與現(xiàn)有成型機(jī)具有一定的兼容性。使該系統(tǒng)既可以隨成型機(jī)整體出售,又可以通過(guò)對(duì)現(xiàn)有成型機(jī)進(jìn)行改造而實(shí)現(xiàn)配合使用。我公司全自動(dòng)胎面供料系統(tǒng)自2014年5月正式投入使用以來(lái),胎面損壞量明顯降低,輪胎次品率從3%降低到0.5%,勞動(dòng)強(qiáng)度大幅下降,操作人員減少。