偶聯劑A151對羰基鐵粉/甲基乙烯基硅橡膠吸波復合材料性能的影響

李淑環,李 寧,徐麗紅,牟守勇,鄒 華

(1.北京橡膠工業研究設計院,北京 100143;2.北京化工大學北京市新型高分子材料制備與加工重點實驗室,北京 100029)

目前高分子基吸波材料的研究主要集中在吸波涂料和吸波樹脂2個方面,對以橡膠等彈性體為基體的吸波材料研究較少。而橡膠基吸波材料除了具有優良的吸波性能外,同時具有柔軟、質量小、彈性好、可以任意彎曲和剪裁、使用方便等優點,近年來受到研究人員的關注[1-3]。硅橡膠分子鏈柔順,內聚能密度小,硅氧鍵熱穩定性好,耐高低溫(-100~250 ℃)性能和彈性好,粘度和硬度小,填充量大,是一種廣泛用于航天航空領域的橡膠材料。

磁性金屬粉末對電磁波具有吸收、透過和極化等多種功能,其吸收電磁波的基本要求是:金屬粉末粒徑應小于工作頻帶高端頻率時的屈服深度,而復合材料厚度應大于工作頻帶低端頻率時的屈服深度,這樣既能吸收電磁波,又能使電磁波不穿透復合材料。目前主要使用的磁性金屬粉為微米級鐵、鈷、鎳及其合金粉末[4]。磁性金屬(合金)粉末溫度穩定性好、介電常數大,在吸波材料中應用廣泛。其中羰基鐵粉(CI)對低頻(2~8 GHz)電磁波具有較好的吸收效果[5],是一種典型的吸波填料。

本工作制備了以甲基乙烯基硅橡膠(MVQ)為基體,以CI為吸波填料的高性能吸波復合材料。但是CI作為一種無機填料,與有機基體MVQ的相容性較差,所以吸波復合材料的加工性能和物理性能隨填料用量增大而降低[5]。本工作用MVQ常用的偶聯劑A151(乙烯基三乙氧基硅烷)[6]對CI進行表面處理,以期改善吸波復合材料的加工性能、物理性能和吸波性能。

1 實驗

1.1 主要原材料

MVQ,中昊晨光化工研究院產品;CI,自制;硫化劑DBPMH(2,5-二甲基-2,5-二叔丁基過氧化己烷),江蘇強盛化工有限公司產品;偶聯劑A151,化學純,北京化學試劑公司產品。

1.2 試驗配方

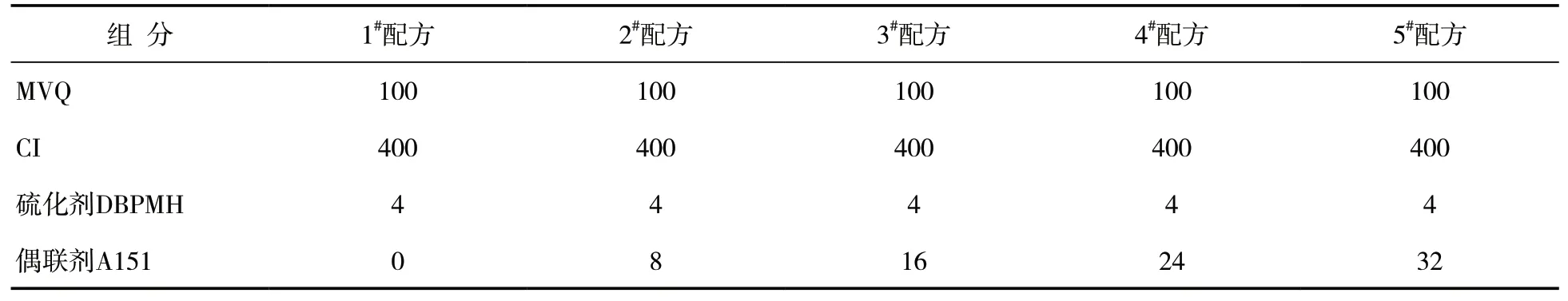

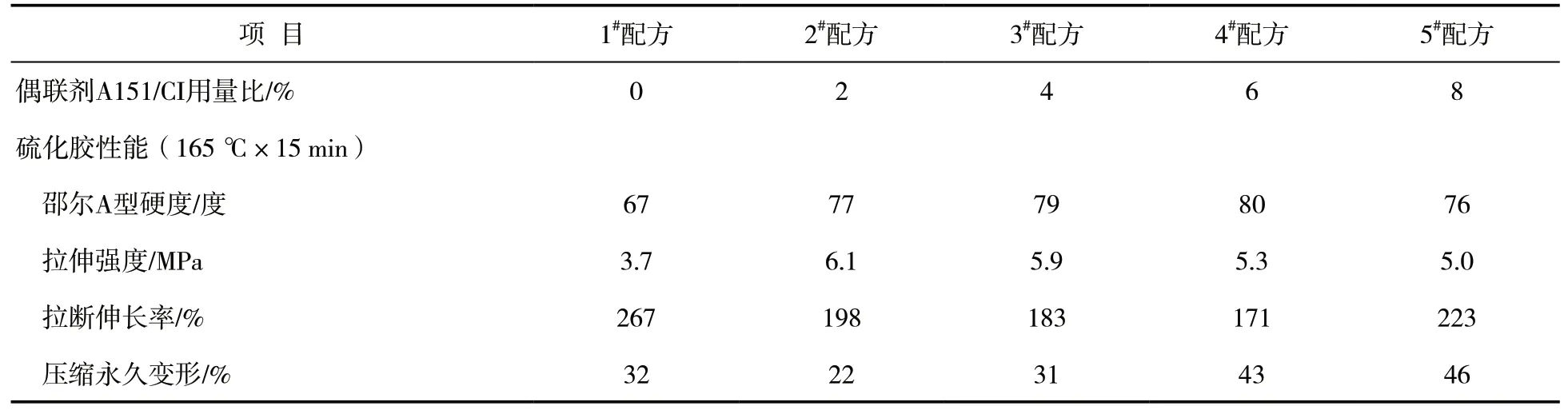

試驗配方見表1。1#~5#配方中偶聯劑A151/CI用量比分別為0,2%,4%,6%,8%。

表1 試驗配方 份

1.3 主要設備與儀器

Φ160 mm×320 mm雙輥開煉機,廣東湛江機械廠產品;平板硫化機,上海第一橡膠機械廠產品;XL-30型場發射環境掃描電子顯微鏡(ESEM),美國FEI公司產品;D/Max 2500 VB2+/PC型X射線衍射儀(XRD),日本理學公司產品;MR-C3型無轉子硫化儀,北京環峰化工機械試驗廠產品;CMT4104型電子拉力機,深圳新三思計量技術公司產品;基于N5230A矢量網絡分析儀的反射率測量系統和基于PNA E 868B矢量網絡分析儀的電磁參數測量系統,美國Agileat公司產品。

1.4 試樣制備

CI是五羰基鐵用羰基法熱分解還原成的鐵粉,含有極少量的碳(質量分數1.090%)、氧(質量分數0.074%)、硫(質量分數小于0.01%)等。

膠料混煉在開煉機上進行,加入MVQ、經偶聯劑A151處理的CI和硫化劑混煉均勻,薄通數次后出片。混煉膠在平板硫化機上硫化(165 ℃/10 MPa×15 min),除硫化強力試片外,還硫化外徑7 mm、內徑3 mm、厚2 mm的測試電磁參數的環狀試樣;硫化長180 mm、寬180 mm、厚1.3 mm的測試反射率的條狀試樣。

1.5 性能測試

ESEM測試:用ESEM觀察CI的粒徑和形貌,以及復合材料拉伸斷裂面的微觀相態(試樣經噴金處理后觀察)。

XRD測試:用XRD觀察CI的晶格結構,CuKα X射線源(波長0.154 nm),掃描角度(2θ)為3~90°。

反射率測試:通過基于矢量網絡分析儀的反射率測量系統,采用弓形法測量反射率,以金屬鋁板為襯板,電磁波垂直入射,掃描頻率2~18 GHz。

電磁參數測試:通過基于矢量網絡分析儀的電磁參數測量系統,采用同軸法測量電磁參數,掃描頻率2~18 GHz。

2 結果與討論

2.1 CI的微觀結構和相分析

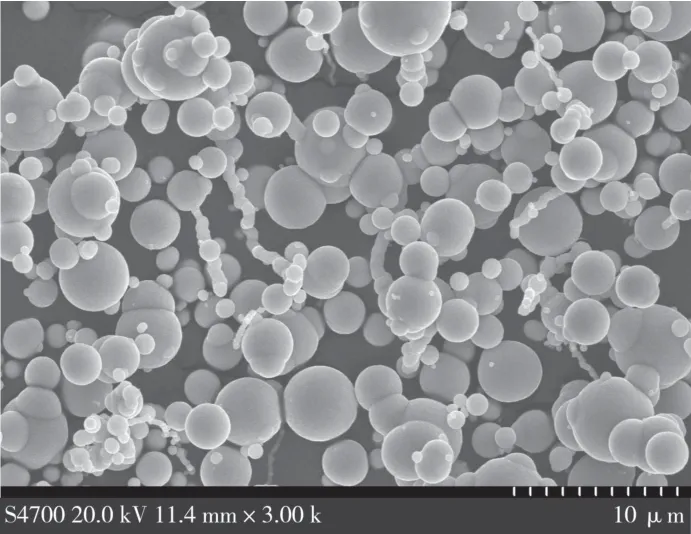

CI的ESEM照片見圖1。從圖1可以看出,CI為球形顆粒,粒徑分布均一,主要粒徑范圍為2~3 μm,最大粒徑不超過5 μm。

圖1 CI的ESEM照片

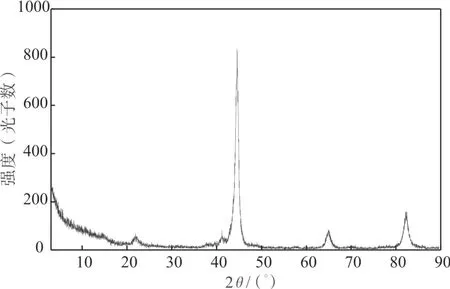

CI的XRD譜見圖2。與數據庫中的標準譜對比得出,CI的晶格結構為單一立方晶系結構。

圖2 CI的XRD譜

2.2 不同用量偶聯劑的CI/MVQ吸波復合材料硫化特性

不同用量偶聯劑的CI/MVQ吸波復合材料硫化特性見表2。

表2 不同用量偶聯劑的CI/MVQ吸波復合材料硫化特性(165 ℃)

從表2可以看出:隨著偶聯劑A151用量增大,復合材料的ML減小,說明偶聯劑A151改善了CI與MVQ的相容性,復合材料的加工性能更好;與1#配方膠料相比,添加偶聯劑A151的2#~5#配方膠料的MH,MH-ML和t90-t10總體減小,這可能是偶聯劑A151含乙烯基,其與MVQ的結合及本身的自聚都會消耗硫化劑,從而消耗硫化劑的有效用量,影響復合材料的交聯和硫化速度。

2.3 不同用量偶聯劑的CI/MVQ吸波復合材料物理性能

不同用量偶聯劑的CI/MVQ吸波復合材料物理性能見表3。

從表3可以看出,與1#配方復合材料相比,添加偶聯劑A151的2#~5#配方復合材料硬度和拉伸強度增大。這是由于偶聯劑A151對CI表面處理后,提高了CI與MVQ的相容性和界面結合力。隨著偶聯劑A151用量增大,復合材料硬度先增大后減小,壓縮永久變形先減小后增大。原因是由于偶聯劑A151用量較小時,改善了CI與MVQ的界面結合,提高了膠料的交聯程度;當偶聯劑A151用量增大時,其與MVQ的反應以及本身的自聚都會消耗一部分硫化劑,從而影響復合材料的交聯程度。添加偶聯劑A151的4種膠料中,2#配方復合材料的拉伸強度和拉斷伸長率較大,壓縮永久變形最小,綜合物理性能較好。

表3 不同用量偶聯劑的CI/MVQ吸波復合材料物理性能

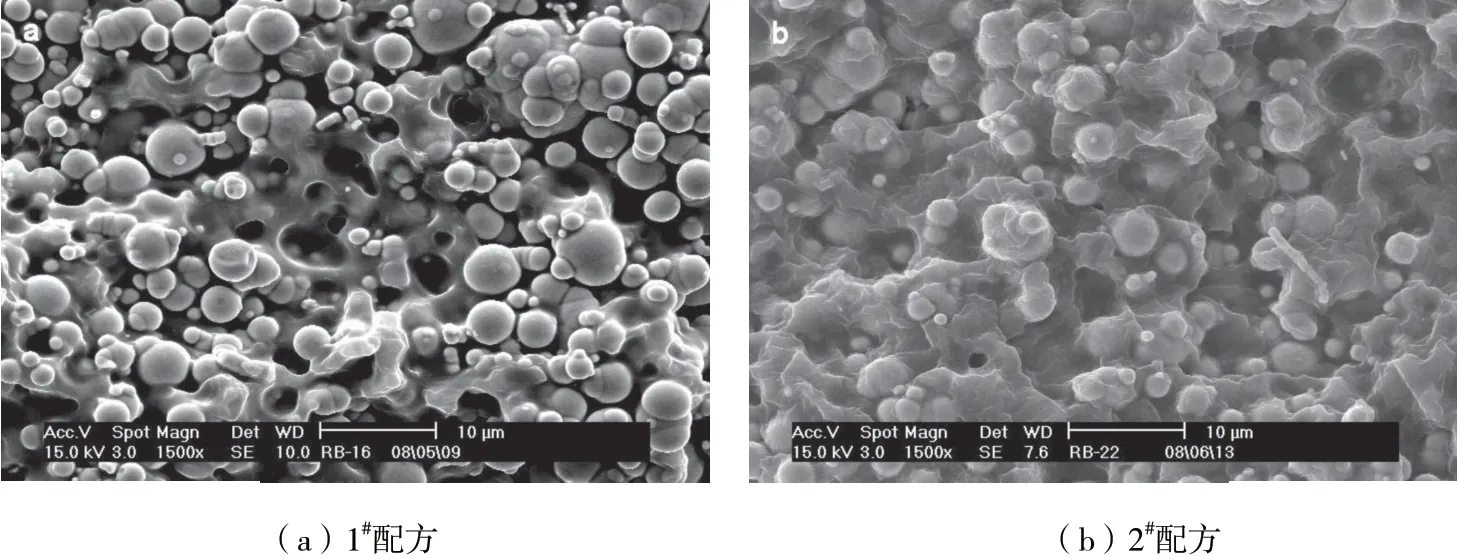

添加偶聯劑A151前后的CI/MVQ吸波復合材料斷面的ESEM照片見圖3。

從圖3可以看出:未添加偶聯劑A151的1#配方復合材料斷面有大量粉體拔出,說明CI與MVQ界面結合差,復合材料受力后,斷裂發生在結合薄弱的兩相結合界面處;經偶聯劑A151處理后的2#配方復合材料的斷面整齊,斷裂發生在橡膠基體處,無粉體拔出,說明偶聯劑A151改善了CI與MVQ的界面結合,從而提高了復合材料的物理性能。

圖3 添加偶聯劑A151前后的CI/MVQ吸波復合材料斷面的ESEM照片

2.4 不同用量偶聯劑A151的CI/MVQ吸波復合材料電磁參數

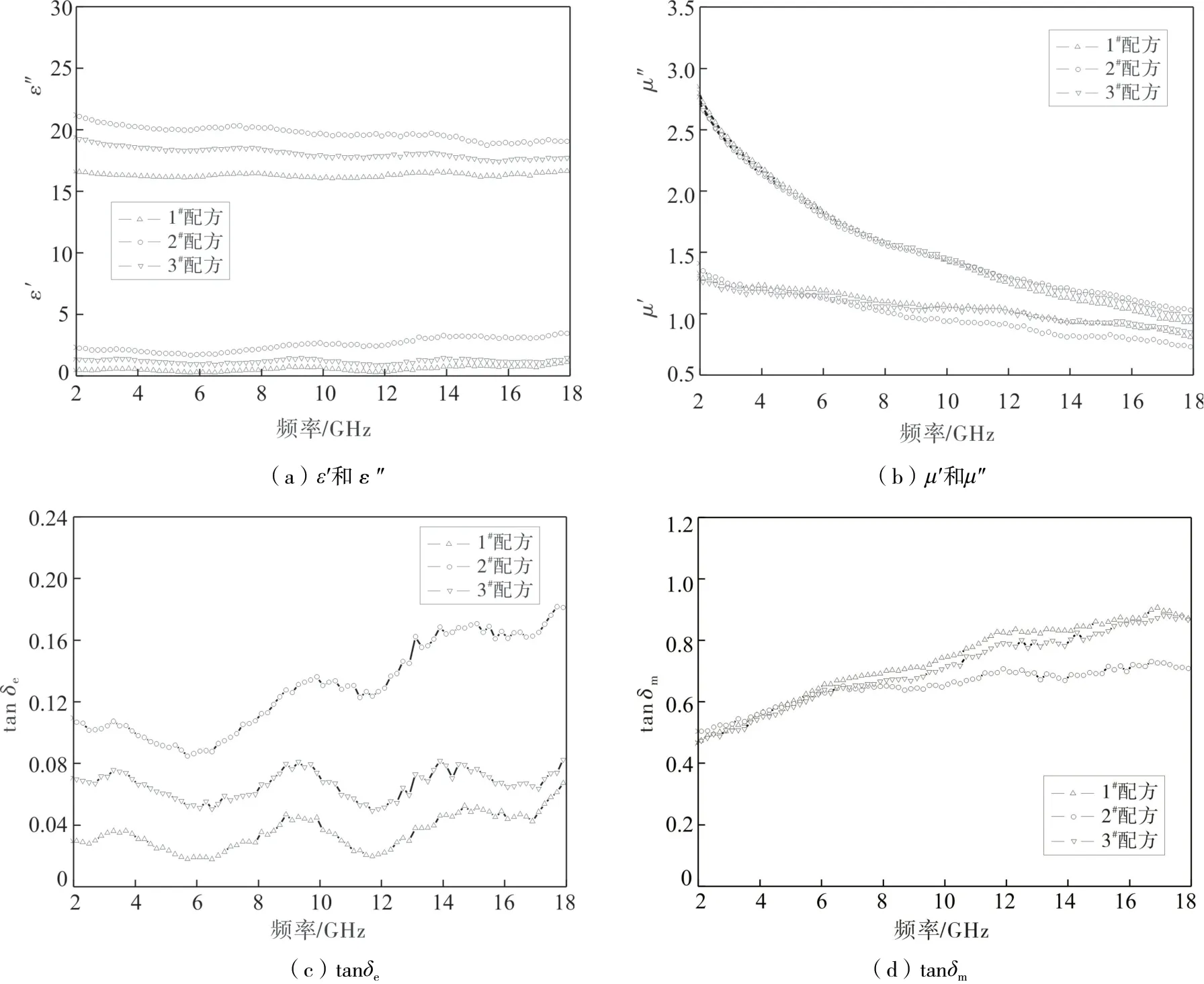

不同用量偶聯劑A151的CI/MVQ吸波復合材料復介電常數(εr=ε′-jε″)、復磁導率(μr=μ′-jμ″)、介電損耗(tanδe=ε″/ε′)和磁損耗(tanδm=μ″/μ′)見圖4。

從圖4可以看出,隨著偶聯劑A151用量增大,復合材料的εr和tanδe先增大后減小,而μr和tanδm變化不大。其中,tanδe在測試頻率內均小于0.18,而tanδm大得多,在0.5~0.9之間,說明復合材料的內部損耗主要為磁損耗。

圖4 不同用量偶聯劑A151的CI/MVQ吸波復合材料電磁參數

2.5 不同用量偶聯劑A151的CI/MVQ吸波復合材料反射率

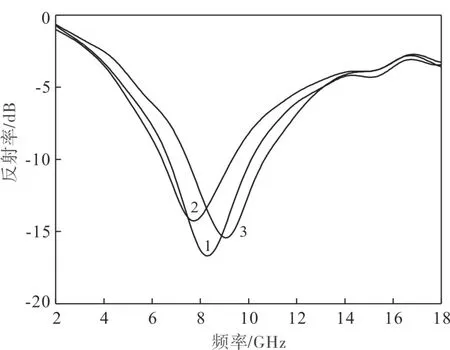

不同用量偶聯劑A151的CI/MVQ吸波復合材料的反射率見圖5。

圖5 不同用量偶聯劑A151的CI/MVQ吸波復合材料反射率

影響復合材料反射率的主要因素是tanδm,不

同用量偶聯劑A151的復合材料的μr和tanδm曲線在測試頻率內幾乎重合,所以當復合材料厚度固定時,其反射率曲線也應基本重合,這從圖5得到了印證。從圖5可以看出,不同用量偶聯劑A151的復合材料的反射率曲線走勢相同,說明偶聯劑A151對CI/MVQ復合材料吸波性能的影響很小。

3 結論

(1)CI為球形顆粒,粒徑分布比較均一,主要粒徑范圍為2~3 μm,晶格結構為單一立方晶系結構。

(2)偶聯劑A151改善了CI與MVQ的相容性,提高了CI/MVQ吸波復合材料的加工性能,但對硫化速度有一定影響。

(3)添加偶聯劑A151的CI/MVQ吸波復合材料硬度和拉伸強度增大,偶聯劑A151/CI用量比為2%的復合材料拉伸強度和拉斷伸長率較大,壓縮永久變形最小,綜合物理性能較好。

(4)CI/MVQ吸波復合材料的內部損耗主要為磁損耗。

(5)不同用量偶聯劑A151的CI/MVQ吸波復合材料的反射率曲線走勢基本一致,偶聯劑A151對復合材料吸波性能的影響很小。