試油封隔器防砂水力錨結構設計與強度校核

齊加德,崔會賀,仝少凱(川慶鉆探工程有限公司 長慶井下技術作業公司,西安710018)

試油封隔器防砂水力錨結構設計與強度校核

齊加德,崔會賀,仝少凱

(川慶鉆探工程有限公司長慶井下技術作業公司,西安710018)①

針對常規試油封隔器水力錨出現的砂卡、腐蝕等問題,利用Pro/E三維軟件設計了一種試油封隔器防砂水力錨,確定其技術性能參數。根據力學理論對其錨體、彈簧及錨爪進行了材料選擇與強度分析,并分析了水力錨啟動與復位性能。分析結果表明,試油封隔器防砂水力錨結構合理,具有強制解錨、割縫防砂、抗腐蝕及高錨定力等優點,可滿足試油聯作需要;防砂水力錨錨體、彈簧及錨爪具有較高的承載能力,應力在可控范圍內,可避免水力錨錨爪不能復位及卡管柱事故的發生。

試油;水力式封隔器;防砂;結構

油氣井試油聯作過程中通常采用帶水力錨的卡瓦式封隔器,該封隔器主要由扶正器、卡瓦、中心管、膠筒及水力錨組成,其中水力錨是試油封隔器實現定位功能的重要部件之一,其工作過程為:若管內壓力大于環空壓力,則水力錨活塞啟動,將水力錨卡死在套管內壁上,實現管柱的可靠錨定,防止管柱軸向竄動。錨定后水力錨與套管緊密接觸,導致水力錨周圍套管應力增大,套管所受接觸應力和變形呈非均勻分布,在井下動載作用下,水力錨將發生損壞,失去錨定功能。

近年來,國內外許多文獻針對可取式封隔器工作性能[1-2]、水力錨與套管接觸應力[3]、水力錨結構改進[4-5]、新型水力錨研制[6-7]、水力錨卡管柱[8]、試油封隔器測試技術[9-10]等方面做了相關研究,但在試油封隔器水力錨定位性能研究和防砂卡方面認識不足。考慮到試油封隔器水力錨結構設計上的缺陷,壓裂時錨爪內腔易進砂和存砂,特別在大斜度井和水平井中,液體中的雜質、地層砂及壓裂支撐劑逐漸沉淀,使錨爪內腔進砂、存砂較為嚴重,而且錨爪易出現腐蝕、結垢現象,造成工具解卡時錨爪難以復位及卡管柱事故。因此,針對上述砂卡、腐蝕問題,有必要設計一種防砂卡功能的水力錨,并對該設計組件進行力學分析,以此確保防砂水力錨的強度安全。

1 總體結構設計

常規試油封隔器水力錨由錨體、壓板、固定螺釘、復位彈簧、金屬錨爪頭、硬質合金爪牙等組成,沒有防砂機構。如圖1~3所示,新型防砂水力錨是在現有試油封隔器水力錨錨爪結構上開了一個“凹形槽”,增加了一個“O”型抗腐蝕密封圈,確保壓裂時水力錨錨爪內腔不會進入壓裂液中的微小分子支撐劑,同時也可保證出砂地層產出的砂子不進入錨爪內腔,避免了撤掉油管液壓力時水力錨錨爪不能回收的現象,從而有效防止了卡錨事故,減少了不必要的打撈修井工作。

由圖3可以看出,該防砂水力錨錨體上設有6個錨爪孔,在垂直錨體的兩個均布徑向平面內各布3個孔,每孔間隔120°;在錨體縱向上呈兩排均勻交錯分布,錨體外壁縱向有3道壓板槽,每道壓板槽縱向均勻分布有3個螺釘孔;錨爪活塞和硬質合金錨爪頭組成了錨爪;錨爪環向上有一環形密封槽,“O”型密封圈裝在錨爪活塞的密封槽內。錨爪通過壓板安裝在錨體的錨爪孔內,復位彈簧裝在錨爪前端,位于壓板與錨爪之間,固定螺釘將壓板固定在錨體上。

圖1 水力錨結構

圖2 水力錨剖面圖

圖3 水力錨組裝圖

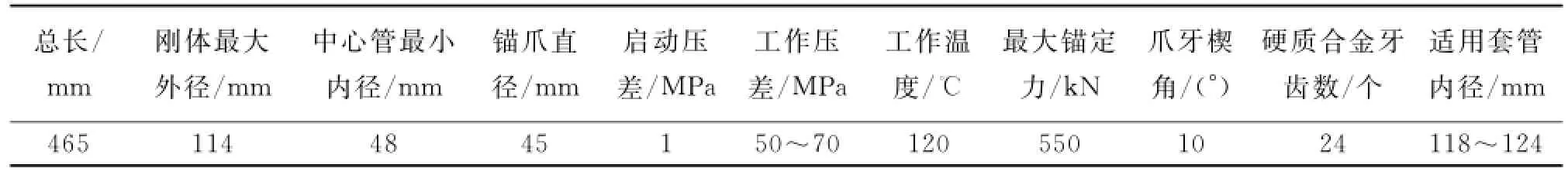

結合現場實際需要及現有水力錨結構尺寸數據,設計試油封隔器防砂水力錨技術性能參數如表1所示。該試油封隔器防砂水力錨具有強制解錨、割縫防砂、抗腐蝕及高錨定力等特點,若彈簧不足以解錨,可以強行將錨爪收回,保證上提管柱時錨爪完好;對于常規水力錨,砂子易進入錨爪內腔,導致錨爪不能復位,防砂水力錨設計“O”型密封圈及裝配時錨爪涂抹潤滑油,對于0.5~0.8mm粒徑的砂子不會進入錨爪內腔;防砂水力錨剛體部分采用抗腐蝕材料制造,防止施工過程中水力錨各部件不會因銹蝕而遇卡;防砂水力錨設計有24顆硬質合金牙齒,保證其與套管內壁有足夠大的錨定力。

表1 試油封隔器水力錨主要技術性能參數

2 錨體強度分析

2.1 材料選擇

水力錨錨體材料選擇35Cr Mo,這種材料的特點是:高溫下具有高的持久強度和蠕變強度,低溫沖擊韌度較好,工作溫度可達500℃,低溫可至-110℃,并具有高的靜強度、沖擊韌度及較高的疲勞強度,淬透性良好,無過熱傾向,淬火變形小。

2.2 材料許用應力確定

水力錨材料選擇后,根據文獻[11]得35CrMo鋼材抗拉強度為847MPa,考慮到高強度鋼的屈服強度接近于抗拉強度,則取抗拉強度作為極限應力,一般情況下鋼材安全系數取2,則35CrMo鋼材許用應力為423.5MPa。

2.3 錨體承壓能力分析

如圖4所示,已知錨體外半徑R1=57mm,內半徑R2=24mm,錨體承受內壓p1=70MPa,彈性模量206×103MPa,泊松比0.3,則由彈性力學厚壁筒理論[12]得錨體內壁最大徑向應力和環向應力分別為-70MPa和100.2MPa,按照第四強度理論[13]確定錨體相當應力為148MPa,與35CrMo鋼材許用應力423.5MPa相比,安全系數2.86;根據屈雷斯卡屈服條件[12]確定錨體所能承受的最大內壓為174.2MPa,與初始內壓70MPa相比,安全系數2.48,錨體強度富余。

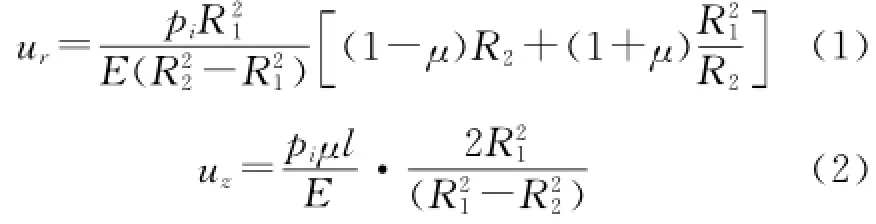

由文獻[11]得錨體徑向和軸向位移為:

式中:pi為錨體承受的內壓,MPa;R1為錨體外半徑,mm;R2為錨體內半徑,mm;E為錨體材料彈性模量,MPa;μ為泊松比,取μ=0.3;l為錨體長度,mm。

將上述參數代入式(1)和式(2),計算錨體徑向位移和軸向位移為1.02×10-4m和1.15×10-4m。可見,錨體徑向和軸向變形較小,可以承受高壓,設計滿足工況要求。

圖4 水力錨錨體

3 彈簧強度分析

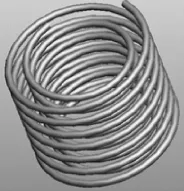

彈簧是水力錨錨爪泄壓回收的重要部件,其性能優劣決定了水力錨解封能力的大小[14]。考慮到水力錨彈簧受壓較大及尺寸受安裝條件限制,擬采用組合彈簧。錨爪采用雙彈簧反推設計,錨定可靠,且增加了水力錨錨爪回收的彈性,更與普通單根彈簧相比,不僅可以減少彈簧質量,而且由于鋼絲直徑小,便于制造加工,如圖5所示。

圖5 雙彈簧三維圖

設計組合彈簧時主要考慮了如下問題:

1) 滿足或接近組合彈簧的等強度關系。

2) 滿足或接近組合彈簧的等變形關系。

3) 為保證組合彈簧的同心關系,防止內外彈簧產生歪斜現象,兩個彈簧的旋向應相反,一個右旋,另一個左旋。

4) 組合彈簧的徑向間隙要滿足實際需要。

5) 彈簧端部的支承設計必須考慮防止內、外彈簧在工作過程中的偏移,組合彈簧設計計算時,通常先對內外彈簧按等強度原則以25∶10分配載荷,然后按普通單根圓柱螺旋壓縮彈簧的計算步驟進行。

6) 彈簧材料選擇60Si2Mn,60Si2Mn彈簧鋼具有較高的彈性和強度,其許用切應力256MPa,許用彎應力80Pa,剪切彈性模量8000Pa,彈性模量21000Pa。

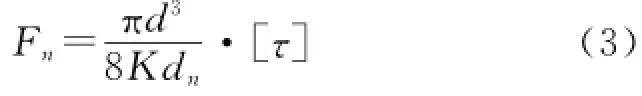

由文獻[11]得彈簧最大工作載荷為:

式中:d為彈簧絲直徑,mm;dn為彈簧中徑,mm;K為曲度系數,取K=1.23;[τ]為彈簧許用切應力,MPa。

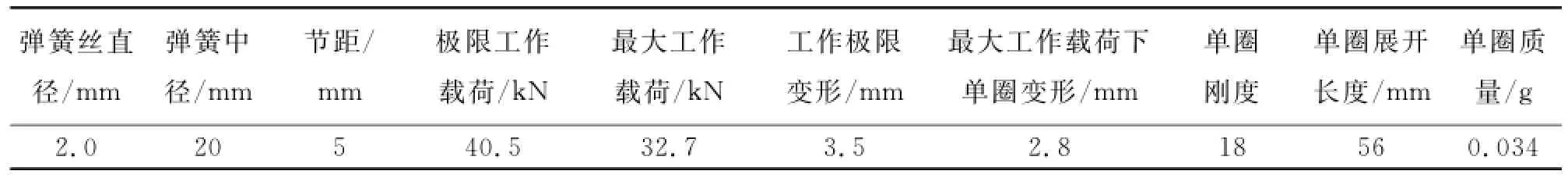

設計外彈簧絲直徑2mm,外彈簧中徑20mm,則由式(3)計算外彈簧最大工作載荷為32.7kN,考慮到水力錨錨爪直徑45mm,故需要液壓力21MPa。根據彈簧最大工作載荷查閱文獻[11]確定彈簧設計相應參數如表2所示,經強度校核表明該彈簧設計結構穩定。

表2 彈簧設計相應參數

4 水力錨錨爪強度分析

如圖6所示,水力錨錨爪材料選擇20CrMo,因為20CrMo淬透性較高,無回火脆性,焊接性良好,形成冷裂的傾向較小,可切削性及冷應變塑性良好。

圖6 錨爪三維圖

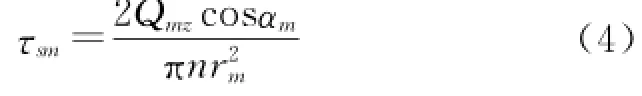

考慮到水力錨爪的高寬比相對較小,管柱軸向竄動時,認為水力錨受剪切作用。利用材料力學知識,錨爪所受剪切應力為:

式中:Qmz為管柱施加于水力錨爪的上頂力,k N;αm為水力錨爪牙傾斜角(楔角),(°);n為水力錨爪個數;rm為水力錨爪牙柱半徑,m。

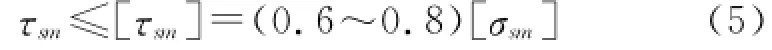

由于水力錨爪為塑性材料,所以應滿足如下剪切強度條件:

式中:[τsm]、[σsm]為水力錨爪材料的剪切和拉伸許用應力,MPa。

設計水力錨爪承受最大上頂力550kN,爪牙柱直徑10.5mm,則由式(4)計算錨爪剪切應力為511MPa,由于20CrMo材料抗拉強度為885 MPa,按照式(5)得出最小許用剪切應力為531MPa,可見水力錨不會發生剪切破壞。

5 水力錨錨爪啟動與復位分析

根據水力錨的工作原理,當錨爪啟動時,錨爪要克服彈簧的壓力才能夠啟動,由上述對彈簧的分析計算可知,此時錨爪的啟動壓力就是彈簧的最小工作壓力,即pq=21MPa;當錨爪復位時,是靠雙彈簧的彈力作用收回的,所以錨爪的回收力即為彈簧的最大工作壓力,即ps=64.5MPa,滿足現場試壓要求。

6 結論

1) 新設計的防砂水力錨結構合理,具有強制解錨、割縫防砂、抗腐蝕及高錨定力等特點,可滿足試油聯作需要,避免錨爪不能復位及卡管柱事故。

2) 在一定內壓作用下防砂水力錨錨體、彈簧及錨爪具有較高的承載能力,應力在可控范圍內,強度滿足要求。

[1] Hailey T T,Donovan J F.Tubing-Conveyed Perfora-ting With Hydraulic Set Packers and a New High-Pressure Retrievable Hydraulic Packer[R].Baker Per-forating Syetem,SPE13372,2001:165-172.

[2] Robert L Hills,Marion D kilgore,Will Tumer.Devel-opment of a High Pressure,High temperature Retriev-able Production Packer[R].Halliburton Energy Serv-ices,SPE36128,1996:513-523.

[3] 劉汝福,王隆慧,韓進,等.水力錨對套管損傷數值模擬分析及結構優化[J].石油礦場機械,2004,33(5):65-67.

[4] 張尚君,柴國興,王登慶.新型壓裂用防砂水力錨試驗研究[J].石油礦場機械,2010,39(12):54-56.

[5] 陳振杰,陳偉.水力錨的防砂卡改造[J].石油機械,2002,30(9):64-65.

[6] 祝慶遠.防卡水力錨的研制[J].石油礦場機械,2004,33(3):97-98.

[7] 李英,黎文才,崔紹江,等.Y241高壓擠注封隔器的研制與應用[J].石油機械,2004,32(9):173-174.

[8] 邵想全,莫尚賢,陳忠,等.RTTS封隔器解卡方法探討[J].油氣井測試,2008,17(5):51-53.

[9] 張昌朝,逯玉亮,徐俊萍,等.超深井射孔測試聯作技術在準噶爾盆地的應用[J].油氣井測試,2011,20(6):44-45.

[10] 于宗奎.異常高壓低滲透地層測試技術的改進[J].油氣井測試,2003,12(3):31-32.

[11] 成大先.機械設計手冊(第4卷)[K].北京:化學工業出版社,2002.

[12] 徐芝綸.彈性力學(上冊)[M].北京:高等教育出版社,2006.

[13] 劉鴻文.材料力學(II)[M].北京:高等教育出版社,2004.

[14] 曹銀萍,仝少凱,竇益華.試油封隔器水力錨剪切強度及咬入套管深度分析[J].科學技術與工程,2014,24

(35):59-63.

Strength Check and Structure Design of Testing Packer Hydraulic Anchor for Avoiding Sand

QI Jiade,CUI Huihe,TONG Shaokai

(Changqing Downhole Technology Company,Chuanqing Drilling Engineering Co.,Ltd.,Xi’an 710018,China)

Conventional testing packer hydraulic anchor caused easily some issues,such as sand card,corrosion,etc.Therefore,a kind of testing packer hydraulic anchor for avoiding sand was de-signed by Pro/E Software,its technical performance parameters were determined,then,material selection and strength analysis of anchor body,spring and anchor were completed throughme-chanical design knowledge andmechanical theory,and performance of hydraulic anchor was ana-lyzed for start-up and reset.Analysis results show that testing packer hydraulic anchor for avoi-ding sand was reasonable,its advantages were forced de-archive,avoiding sand,corrosion resist-ance and high anchorage force,it couldmeet needs of actual field.Anchor body,spring and anchor of hydraulic anchor had high bear capacity,stress intensity was under control.It could avoid hy-draulic anchor not resetting and damage accidents of tubing strings.

oil production test;hydraulic packer;sand control;structure

TE91

B

10.3969/j.issn.1001-3842.2015.08.017

1001-3482(2015)08-0071-05

①2015-01-29

齊加德(1980-),男,甘肅武威人,2003年畢業于東北大學資源勘查專業,現主要從事油田開發方面的研究,Email:ade-3721@163.com。