壓裂車車架結構尺度優化設計方法研究

王紅玲,單東升,高 媛

(1.大連理工大學機械工程學院,遼寧大連116024;2.北方重工集團有限公司,沈陽110141)

壓裂車車架結構尺度優化設計方法研究

王紅玲1,單東升2,高媛1

(1.大連理工大學機械工程學院,遼寧大連116024;2.北方重工集團有限公司,沈陽110141)

壓裂車車架作為整車主要承載部件,應當具備足夠剛度、強度以及良好的動態特性。基于結構優化設計理論和方法,對某型壓裂車的車架結構尺寸進行優化設計。建立優化設計數學模型,引入靈敏度分析、確定對結構性能影響較大的參數作為優化設計變量。以車架總體積為優化目標函數,選取4種典型工況下剛度、強度以及前3階固有頻率為性能約束,基于ANSYS參數化設計語言APDL創建優化分析文件,利用OPT優化模塊進行優化設計。性能對比分析表明,車架優化后性能得到很大改善,對車架結構設計具有一定的指導意義。

壓裂車;車架;優化設計;靈敏度分析

壓裂車作為油田壓裂關鍵設備,用來執行高壓大排量油田增產作業。壓裂車車載設備的質量較大,行駛路況較差。壓裂過程中壓裂泵產生沖擊載荷較大,車架作為主要承載部件,既要承受彎曲、扭轉等多種載荷及路面不平引起的振動,又要承受壓裂作業時壓裂泵產生的沖擊載荷,應當具有足夠剛度、強度以及良好的動態特性以保證整車安全性與穩定性。

車架結構設計已逐步從假設-分析-校核-重新設計的傳統設計轉變為建模-分析-搜索-最優設計的優化設計,結構優化設計可分為3個不同層次:拓撲優化、形狀優化以及尺寸優化。拓撲優化是在拓撲形狀未知的情況下,根據已知載荷邊界條件對結構布局進行優化,確定滿足約束條件的結構形式。形狀優化是在結構布局形式已定,對幾何外形的優化,屬于邊界可動問題,例如通過調整由一組可變參數描述的結構邊界幾何曲線來改變連續體邊界形狀。尺寸優化在結構類型、布局、幾何外形給定的情況下,優化各組件的結構尺寸,使質量最輕或成本最低。

基于結構優化設計理論和方法對2500型壓裂車車架進行優化設計,設計初始階段即引入結構拓撲優化,具體內容參見文獻[1]。根據拓撲優化結果對車架結構布局及截面形狀進行改進,縱梁選擇抗扭性較好的箱型截面,橫梁多采用槽型鋼。為提高壓裂泵安裝位置處強度,采用加強的雙槽鋼形式,發動機安裝位置處布置工字型截面橫梁可以更好地進行傳遞載荷。縱、橫梁通過梯形板連接,車架結構如圖1所示。

圖1 車架結構形式

本文重點對車架結構尺寸運用參數優化方法進行詳細設計,基于ANSYS參數化設計語言APDL創建優化分析文件,進入OPT優化設計模塊執行優化分析過程,通過分析評估修正的循環過程,對初始設計進行分析。根據設計要求對分析結果評估,然后修正設計,直至所有設計要求都得到滿足,迭代完成退出循環,得到滿足剛、強度以及動態特性要求的最優結構尺寸參數,如圖2所示。

圖2 ANSYS優化設計過程

1 優化設計數學模型

1.1目標函數

車架優化是在滿足約束條件的情況下使得質量達到最小,因此選取車架的總體積為目標函數,優化使其達到最小,即:

式中:V(x)為優化目標函數;x為設計變量;vm(x)為第m個單元體積;mn為單元總數目。

1.2約束條件

根據設計要求,車架結構在滿足靜態剛度、強度的同時還要有良好的動態性能,因此綜合考慮各工況結構強度、剛度以及固有頻率約束[2]。

1.2.1強度約束

強度約束用于限制車架結構最大應力不超過許用值,即:

式中:σmax為平均等效應力最大值;[σ]為許用值。

壓裂車車架選用16 Mn L梁用碳錳鋼,材料屈服極限345 MPa。彎曲工況模擬車輛滿載在水平路面上行駛的情況,取動載系數2.5,取許用應力138 MPa。扭轉工況模擬車輛在不平坦路面上行駛,通過車輪懸空來模擬,取動載系數1.5,取許用應力230 MPa。

1.2.2剛度約束

剛度約束通過限制車架最大豎向位移使得結構最大位移不超過理論許用值,即:

式中:δmax為車架豎向位移最大值;[δ]為車架許用位移值。

根據汽車設計理論,彎曲工況車架主要發生垂直方向的變形,車架最大豎向位移應小于10 mm,扭轉工況可根據車架結構形式的不同取值,本文選取扭轉工況車架許用位移值為20 mm。

1.2.3頻率約束

行駛與執行壓裂作業時,應盡量避免車架固有頻率與激振頻率發生耦合產生共振。設計過程中要求低階模態頻率應高于非簧載質量固有頻率且低于發動機怠速運轉頻率,彈性模態應當盡量避開發動機及壓裂泵正常工作產生激振頻率,同時應避開路面的激勵頻率,即:

式中:fi為第i階固有頻率;fimin、fimax分別為其上、下界限值。

車架激勵頻率計算參見文獻[3],底盤發動機及車臺發動機怠速運轉激勵頻率分別為46.7~53.3 Hz、93.3~106.7Hz,壓裂泵工作頻率為8.33~27.5 Hz,主要行駛路面激勵頻率為5.29~11.11 Hz,非簧載質量固有頻率6~15 Hz。

1.2.4幾何約束

幾何約束通過對設計變量添加上、下限,設置其可變范圍進行約束,界限值通常根據設計經驗參考現有設計,考慮加工工藝等要求給出,即:

式中:x為設計變量;xmin、xmax分別為其上、下界限值。

1.3設計變量

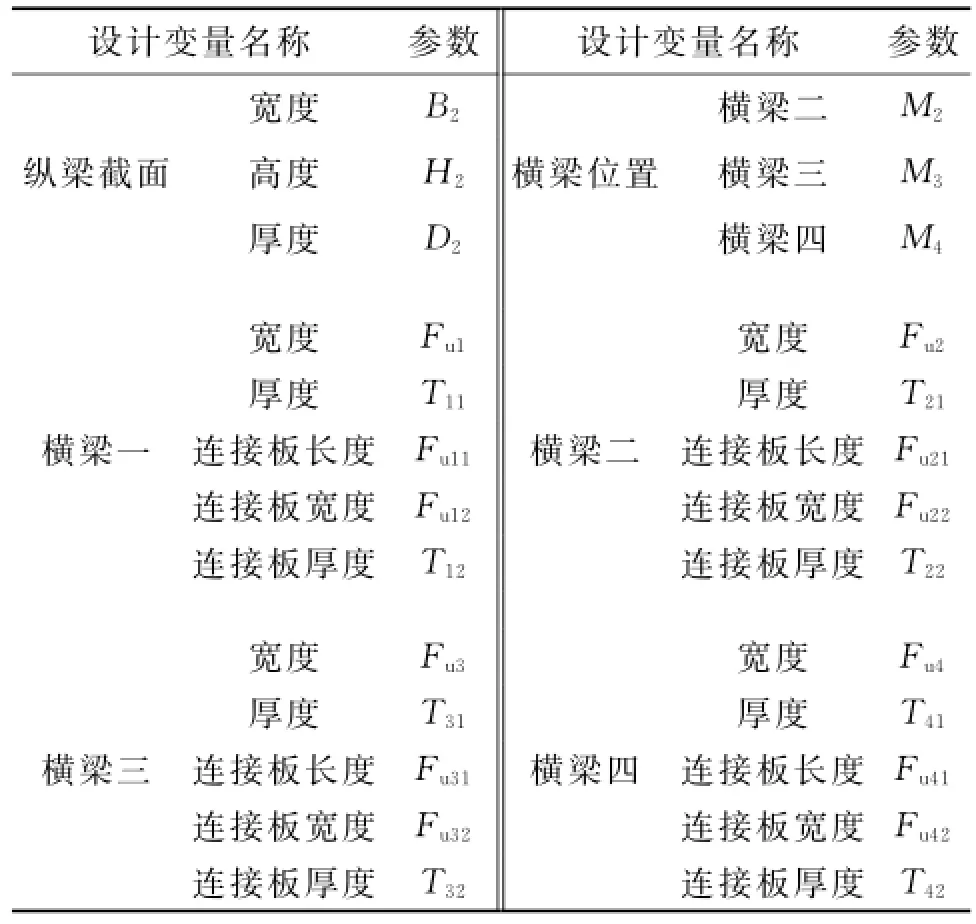

根據車架結構,選取縱、橫梁截面尺寸及橫梁的位置、梯形連接板結構尺寸作為優化設計變量,如表1所示。

為提高優化計算效率,利用靈敏度分析、確定對車架結構性能影響較大的變量作為尺寸優化設計變量[4-5]。考慮滿載彎曲、左前輪懸空扭轉、右后輪懸空扭轉、左前右后兩輪同時懸空扭轉4種典型工況應力、位移靈敏度以及模態前3階固有頻率,基于ANSYS梯度評估工具進行靈敏度分析,計算結果如圖3所示。

圖中,橫軸為表征車架結構性能的參數,縱軸為靈敏度系數,絕對值越大表示對性能影響越大。結果表明,縱梁截面寬度B2、高度H2及厚度D2、第1根橫梁寬度Fu1、第2根橫梁寬度Fu2及梯形連接板寬度Fu21、第3根橫梁寬度Fu3、梯形連接板寬度Fu31以及橫梁位置M2、M3、M4對車架結構性能影響較大,將上述參數作為尺寸優化設計變量。

表1 設計變量定義

圖3 靈敏度分析計算結果

2 優化設計與結果分析

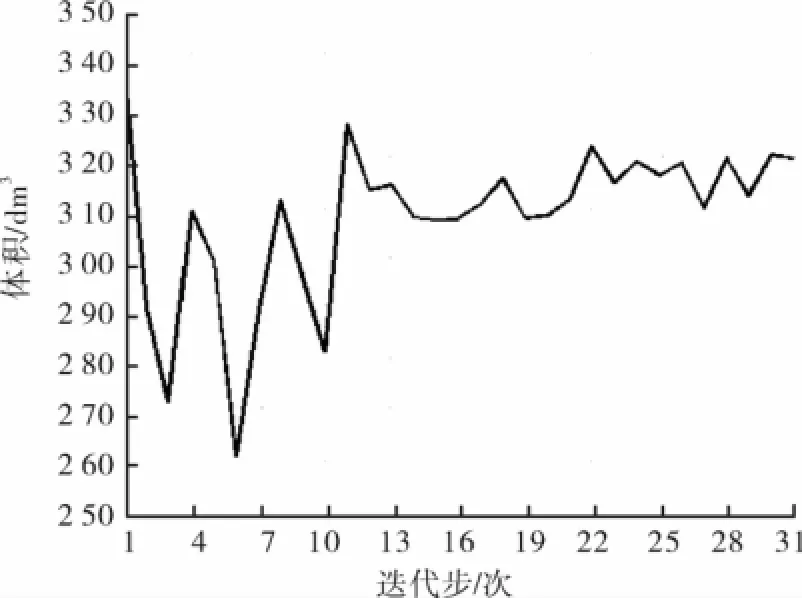

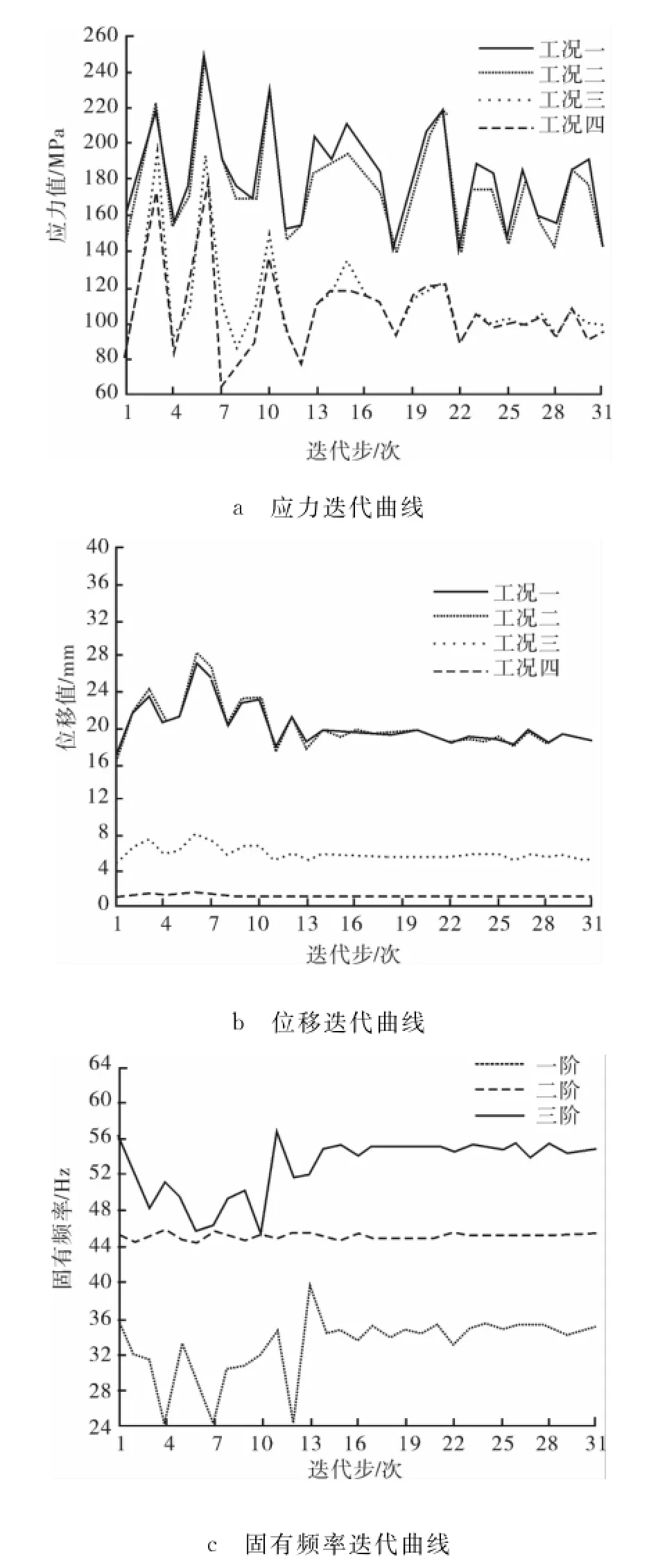

ANSYS優化設計建立在有限元分析基礎之上,利用APDL參數化設計語言創建優化分析文件用于優化循環過程,包括建立車架參數化模型并完成載荷邊界條件的施加,進行4種典型工況以及模態分析求解。通過參數化方式提取各工況應力、位移以及模態固有頻率結果作為優化設計狀態變量,計算車架總體積作為優化目標函數,將該完整過程保存為優化分析文件。進入OPT優化設計模塊通過指定上述分析文件,聲明優化變量并設置其界限值及收斂容差,選擇零階優化方法并設置優化循環最大迭代35次,執行優化分析過程,循環結束后查看設計序列,流程如圖4所示。優化經過31次迭代收斂,各設計變量優化結果如表2所示,目標函數迭代曲線如圖5所示,狀態變量迭代曲線如圖6所示。

圖4 車架優化設計流程

表2 優化前后設計變量值 mm

圖5~6中,工況一為滿載彎曲工況,工況二為左前輪懸空扭轉工況,工況三為右后輪懸空扭轉工況,工況四為左前右后輪同時懸空扭轉工況。由圖5可以看出,體積目標函數在優化初始階段變化幅度較大,后趨于穩定,優化后車架總體積減小,即質量減輕。由圖6狀態變量迭代曲線可知,優化后各工況最大應力、位移值較優化前都有所增大,但都符合設計要求,前三階固有頻率基本保持不變,說明優化后在減輕車架質量的同時仍滿足車架承載能力要求。

圖5 目標函數迭代曲線

圖6 狀態變量迭代曲線

3 優化前后性能對比分析

為驗證結構優化后車架靜態、動態性能,建立優化前后車架有限元分析模型,計算車架在四種典型工況下應力和位移分布及模態頻率,指定模態提取方法為Block Lanczos,計算并提取0~100 Hz頻率范圍內車架前3階固有頻率,計算結果如表3所示。

表3 優化前后車架結構性能對比

性能對比結果表明,右后輪懸空扭轉工況及左前右后輪同時懸空扭轉工況下最大變形量由原來21.6 mm、22.2 mm降低為18.39 mm、18.65 mm,滿足車架設計要求許用位移值20 mm。第1階固有頻率提升到35.04 Hz,遠離壓裂泵工作頻率范圍8.33~27.5 Hz,第3階固有頻率增加到54.93 Hz,避開底盤發動機怠速激勵頻率范圍46.7~53.3 Hz。新車架結構設計滿足剛度、強度和動態特性要求,大幅提高整車承載能力。

4 結論

1) 基于ANSYS優化設計方法,以車架體積為目標,以靜態剛度、強度以及動態固有頻率為約束,依據靈敏度分析計算結果選取對結構性能影響較大的參數為優化設計變量,對車架結構尺度進行優化設計,獲得最優設計方案。

2) 優化后車架在扭轉工況的最大變形量滿足設計要求,低階固有頻率得到提高,改善車架結構性能。本文研究方法改變了依靠類比假設-分析校核的傳統設計理念,為實現車架輕量化設計提供現了優化設計方法。

[1]高媛,王紅玲,單東升.2500型壓裂車車架結構多目標拓撲優化設計[J].石油礦場機械,2015,45(5):49-53.

[2]劉齊茂.汽車車架的結構優化設計[J].機械設計與制造,2005(4):1-3.

[3]王紅玲,單東升,高媛.壓裂車車架動態特性分析與研究[J].裝備制造技術,2015(2):69-71.

[4]馬迅,過學迅,趙幼平,等.基于有限元法的結構優化與靈敏度分析[J].機械科學與技術,2002,21(4):558-561.

[5]曹文鋼,曲令晉,白迎春.基于靈敏度分析的客車車身質量優化研究[J].汽車工程,2009,31(3):278-281.

Structure Optimization Design of 2 500 Fracturing Truck Frame

WANG Hongling1,SHAN Dongsheng2,GAO Yuan1

(1.School of Mechanical Engineering,Dalian University of Technology,Dalian 116024,China;2.Northern Heavy Industries Group Co.,Ltd.,Shenyang 110141,China)

As the main bearing component,the fracturing truck frame should have enough stiff-ness,strength and good dynamic characteristics.The optimization design of frame is conducted based on the theories and methods of structural optimization.The mathematical model is estab-lished and sensitivity analysis is introduced to choose the parameters of great influence on struc-ture performance as design variables.The volume is set as objective while the stiffness,strength under four typical working conditions and the first three order natural frequency are selected as performance constraints.The optimization analysis file is created based on ANSYS parametric de-sign language(APDL)and optimization is carried out in optimization design module.Performance comparison indicates that the properties of the frame after optimization are significantly im-proved,which provides guiding significance for structure optimization design of the frame.

fracturing truck;frame;optimization design;sensitivity analysis

TE934.202

A

10.3969/j.issn.1001-3482.2015.11.012

1001-3482(2015)11-0051-05

2015-05-21

遼寧省科技創新重大專項(201303003)

王紅玲(1991-),女,山東臨沂人,碩士研究生,主要從事機械設計與理論研究,E-mail:whl21204143@mail.dlut.edu.cn。