冷輸油井防蠟技術研究

江華(大慶油田有限責任公司第七采油廠規劃設計研究所)

引言

目前,大慶油田葡北地區有290 口油井采用不摻水單管冷輸集油流程,取得了良好的節能效果。但由于冷輸油井采用不摻水集輸技術,在集輸過程中沒有熱源提供,管輸介質的溫度在析蠟點以下,根據油品物性差異,管壁勢必會出現不同程度的結蠟現象,影響集輸管道的輸送能力,需定期采取高溫化清的方式清除管內壁的蠟結晶。

針對冷輸油井管線結蠟的問題,目前主要通過加熱的方式解決:通過化清車定期高溫蒸汽熱洗,減少管壁附著的蠟結晶;在井口安裝電加熱器,一般功率為8~50 kW 不等,為油井產液瞬時加溫10~20℃,減少蠟結晶析出,降低油井回壓。高溫化清作業需人工、燃料、熱水等消耗,工人勞動量大;電加熱器在一定程度上可以緩解管線結蠟的情況,但僅適用于短距離輸送,且耗電量巨大。因此,研究冷輸油井防蠟技術具有重要的意義。

1 原因分析

原油從井底到井口,溫度和壓力是逐漸降低的,當溫度低于初始結晶溫度時,便有蠟的結晶出現。溫度繼續降低,蠟便不斷析出,結晶體也不斷長大,并聚集沉積在油管上,造成油井結蠟。原油在管道輸送過程中結蠟主要歸因于三個方面:

1)油溫[1,2]。在接近析蠟溫度的較高溫度時,此時油溫和管內壁溫度都比較高,蠟分子的濃度梯度較小,油流中的蠟分子向管壁處遷移的動力較弱,因此蠟沉積較輕;在接近凝點的較低溫度下時,油流與管內壁的溫差較小,蠟分子擴散動力較弱。

2)原油與管壁溫差[3]。原油通過管道不斷向地層傳遞熱量,溫度逐漸下降,當溫度低于析蠟點溫度時,管壁與油流的溫差越大,蠟分子濃度梯度越大,分子的擴散作用越強。

3)流速[4]。在輸送過程中,管壁的摩阻消耗了部分能量,輸油泵的壓力逐漸減小,下降至原油飽和壓力以下時,原油中的一些輕質組分氣體會不斷逸出,除了帶走部分熱量,還將影響原油的溶蠟能力。

根據這三個方面,原油在輸送過程中,管道內的溫度和壓力會逐漸降低,當溫度下降至析蠟點時,原油中的蠟開始以結晶形式析出,形成晶核,以固體顆粒的形式存在于液態原油中,此時原油呈現出觸變性、假塑性等一些非牛頓流體的流變性質。溫度繼續降低,蠟晶數量劇增,它們逐漸長大、聚集,并形成三維空間網狀結構,將液態原油包裹于其中,原油逐漸凝固并失去流動性,此時的原油具有觸變性、黏彈性和屈服應力等非牛頓流體特性。

2 技術對策

2.1 低溫旋流防蠟裝置

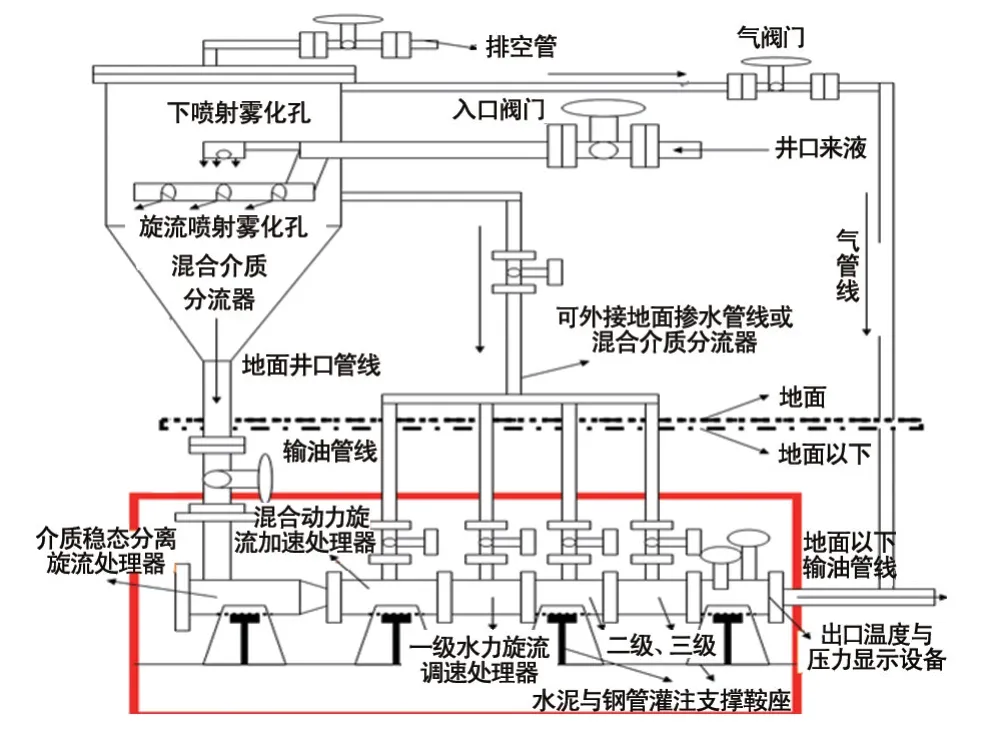

該裝置利用油田集輸系統中的自有水力能量(圖1),通過不同的流通方式轉換成具有橫向旋轉與縱向向前沖擊的離心力,在旋轉力的作用下,使得輸送的混合介質按照不同密度進行離心分層與降溫,在向前沖擊力的作用下,介質在管道內旋轉的同時向前低溫移動輸送,以此來解決油田采油井采輸過程中,產量低、漏失量大、井口回壓高、管線結垢結蠟、管線腐蝕嚴重以及能耗加大的問題。

圖1 低溫旋流防蠟裝置工藝安裝圖

2.2 金屬防蠟器

金屬防蠟器內置是一種由9 種金屬組成的特殊合金材料的芯片。其原理是合金所含元素的電負性比液相(介質)中的離子要低,易失去電子,而這些電子會與介質中的正價離子相結合發生化學反應,通過電化學的作用使流體及流體內的物質靜電位發生改變,把離子還原成零價位的原子。流體中的固相顆粒受其作用的影響,始終處于懸浮狀態和溶解狀態,從而防止蠟垢腐蝕的產生,不再沉淀或吸附到管壁上。

3 現場應用

3.1 低溫旋流防蠟裝置

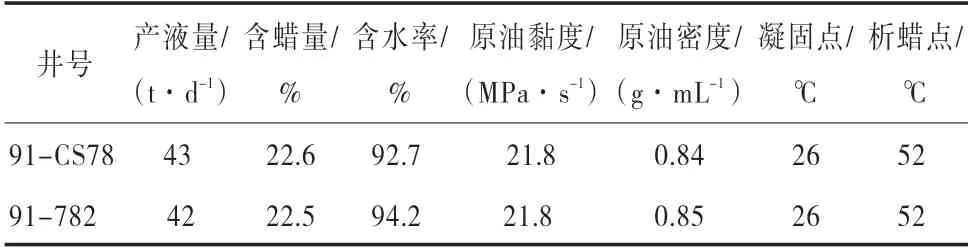

在葡北8#站地區選定2 口油井,采取在出口匯管10 m 處安裝低溫旋流防蠟裝置。為了保證低溫旋流防蠟裝置能夠滿足試驗油井的正常生產,達到防蠟的效果,對試驗油井開展進一步的化驗工作。分別對試驗油井的含蠟量、含水率、原油黏度、原油密度、凝固點以及析蠟點進行了化驗分析,見表1。

通過化驗分析,將低溫旋流防蠟裝置參數調配至適合試驗油井運行狀態,對試驗油井的輸油管道進行掃線,使油管管壁無蠟質殘留,以更好地觀察設備運行效果。設備于2013年8月27日開始安裝調試,2013年9月5日投用,投用期間井口壓力處于0.3~1.5 MPa 之間。

表1 第一油礦708 隊91-CS78、91-782 油井化驗數據統計

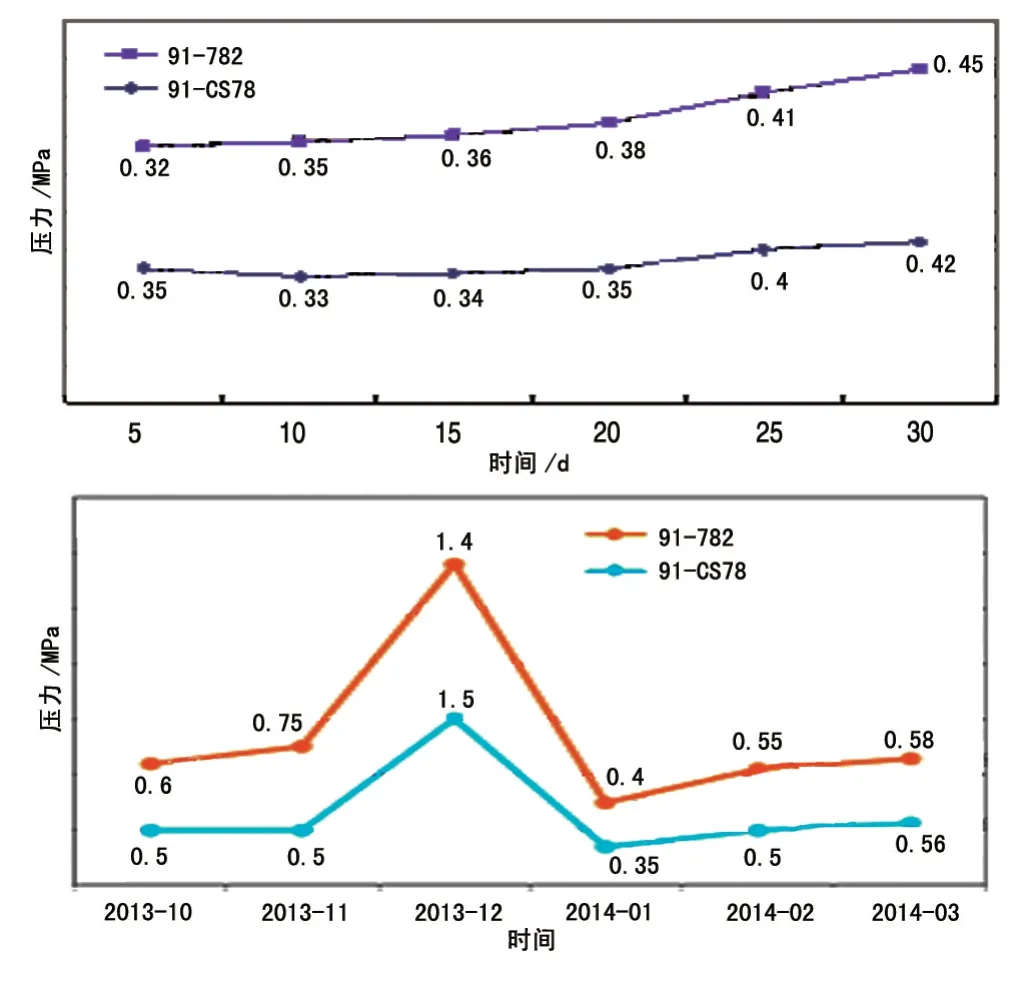

低溫旋流防蠟裝置安裝后,其運行5~30 天及30 天后回壓情況見圖2。

圖2 91-CS78、91-782 井口回壓統計

從上述試驗結果可以看出,試驗油井化清周期從15~30 天延長至2 個月,且回油壓力控制在1.5 MPa 以下。

3.2 金屬防蠟器

在葡北10#站地區選定2 口油井,在油井出口匯管5 m 處安裝金屬防蠟器,以達到防蠟的效果。通過對選定油井運行參數的跟蹤、記錄、分析來確定金屬防蠟器的運行效果。

1)2013年10月18日 在69-782 油 井 上 安 裝 金屬防蠟器1 臺。通過對比安裝前后生產數據,69-782 油井回壓從平均1.24 MPa 降至0.74 MPa,化清周期冬季延長至2 個月,夏季最長至5 個月。

2)2013年10月15日在63-72 油井上安裝金屬防蠟器1 臺。通過對比安裝前后生產數據,63-72油井回壓從平均1.1 MPa 降至0.67 MPa,化清周期冬季延長至2 個月,夏季最長至7 個月。

從試驗結果可以看出,試驗油井化清周期從30 天延長至2~3 個月,且回油壓力控制在0.8 MPa以下。采用該防蠟裝置后,在1000~5000 m 的作用范圍內,使水包油的乳化結構穩定,防止蠟從膠束結構中釋放出來而形成固態沉積。

部分區塊原油含蠟量高,清蠟周期在30 天以下的油井約有100 口,安裝井口電加熱器的井有30口,電加熱器功率按25 kW 計算,每年可節約電量360×104kWh,節約電費229 萬元。

4 結論

1)引起集輸油管道結蠟的主要原因是油溫、原油與管壁間的溫差及流速。影響結蠟的因素包括原油的組成、膠質及瀝青質含量、運行時間等。對于實際運行的管道,結蠟速率受到這些因素的共同作用。

2)低溫旋流防蠟裝置、金屬防蠟器的投入使用,可有效降低工程投資,延長冷輸油井的化清周期,有效控制油井回壓,顯著減少了耗電量。

3)通過對2 種不同防蠟裝置試驗期間的除垢效果、防垢效果、管線損傷程度、環境污染程度、費用投資等情況進行分析,金屬防蠟器較其除垢和防垢效果良好,投資費用相對低,投資回收期短。

[1]楊筱蘅.輸油管道設計與管理[M].東營:中國石油大學出版社,2006:52-56.

[2]李露,李藝明.原油生產中的石蠟沉積及其控制[J].油氣田地面工程,2001,20(3):82-83.

[3]李俊剛,王志華,龍安厚,等.輸油管道系統管壁溫度與原油溫度對蠟沉積的影響[J].大慶石油學院學報,2006,30(3):21-23.

[4]潘永梅.長輸管線析蠟特點分析及應用[J].油氣田地面工程,2001,20(6):28-30.