鋁型材擠壓生產中液氮冷卻技術的應用分析

于 磊 趙新亞

(1.國家知識產權局專利局專利審查協作河南中心,河南 鄭州 450013;2.鄭州煤礦機械集團股份有限公司,河南 鄭州 450013)

鋁型材廣泛應用于建筑、交通運輸、航空航天以及電子通訊等行業。在鋁型材擠壓生產中,鑄錠的熱塑性變形以及金屬摩擦會使擠出型材及模具的溫度升高,且溫度升高的程度隨擠壓速度的增加會更加明顯,不利于提高擠出型材的表面質量及模具的使用壽命[1]。采用液氮冷卻技術能夠在型材周圍形成惰性氛圍,阻止型材的氧化,從而改善其表面質量[2]。在工業大批量生產中,采用液氮冷卻技術進行擠壓生產可大大提高生產效率,并在一定程度上延長模具的使用壽命[3]。

1 液氮冷卻技術的工藝原理

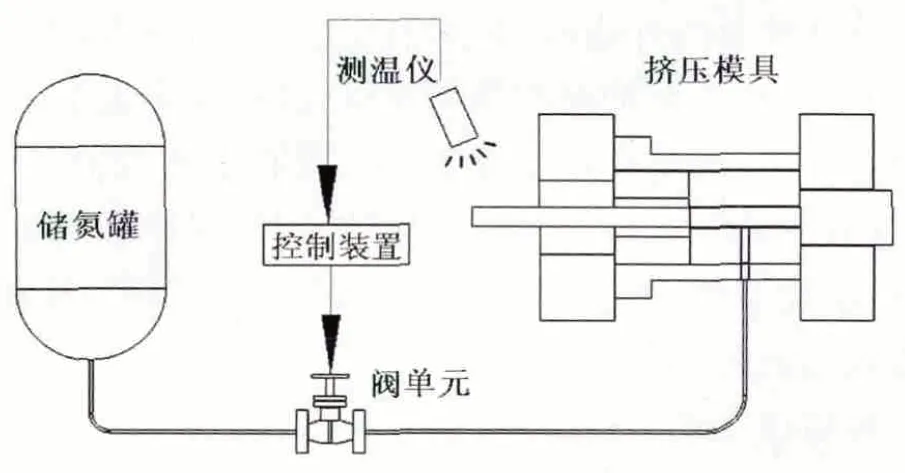

圖1 液氮冷卻技術的工藝原理

如圖1 所示,整個閉環系統由儲氮罐、輸送管道、控制閥單元、擠壓模具裝置、紅外測溫儀以及控制裝置等構成。擠壓生產時,通過隔熱的輸送管道將液氮輸送至擠壓模具裝置的工作帶中,以實現對擠壓型材的冷卻作用;同時,控制裝置根據紅外測溫儀反饋的模具出口處擠壓型材的溫度,通過閥單元調節液氮的開度,使鋁型材的出口溫度控制在合理的溫度范圍內。

由于液氮在導入工作帶時能夠吸收鋁棒所帶來的熱量,因而能夠直接降低鋁型材及模具的溫度,使其控制在一定的溫度范圍內,同時也有利于延長模具的使用壽命。液氮氣化時體積迅速膨脹,排出模具擠壓腔及出口附近的空氣,形成惰性氣體保護氛圍,能夠有效防止高溫型材與空氣的氧化,提高擠壓型材的表面質量。液氮在輸送過程中由于壓力降低以及吸收管道壁的熱量而不斷氣化,導致管道內的氮呈現氣液兩相狀態[4]。因而在設計時應考慮盡量縮短管道長度,并采用隔熱效果較好的真空隔熱管;對于輸送管道較長的生產系統,也可以考慮在輸送管道末端附近設置深冷器,對管道中的液氮進行二次深冷[5],確保管道中的液氮始終處于能夠流動的液態,這種方法既能有效提高液氮的輸送效率,同時也能確保液氮以液態進入模腔,防止因液氮氣化所造成的管路流通不暢或通道堵塞現象,有利于冷卻效果的提高。

2 影響鋁型材擠壓生產的重要工藝因素

2.1 冷卻方式

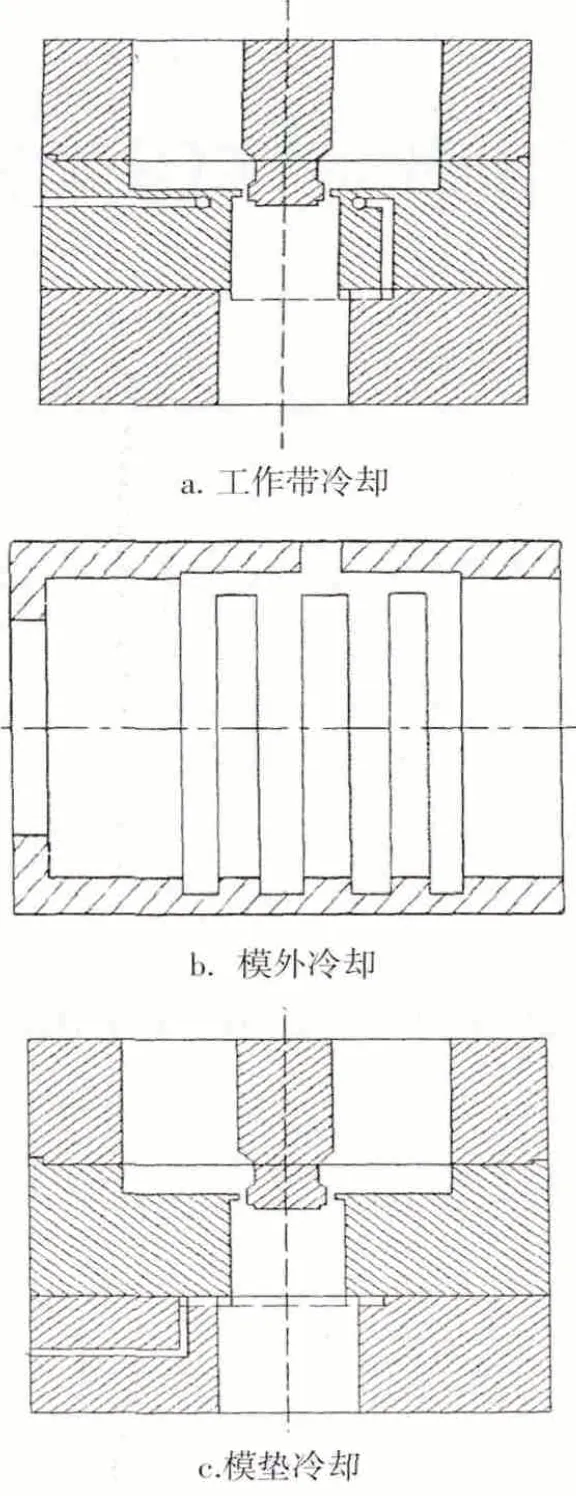

根據液氮通入模具的結構方式不同,液氮的冷卻方式通常可選擇以下三種[6]:(1)工作帶冷卻法:液氮直接經模具中的進入模具工作帶,并通入模墊的環形槽中以保護剛出模的型材,如圖2(a)所示;這種方式冷卻效果最佳,但模具結構復雜、成本高,通用性差。(2)模外冷卻法:在模套內壁上設置用以引導液氮的環形槽,液氮通入環形槽冷卻模具的外表面,如圖2(b)所示;這種方式結構簡單,但不能有效保護剛出模的型材,冷卻效率也不高。(3)模墊冷卻法:液氮直接經模墊上的通道噴出,如圖2(c)所示;這種方式既冷卻了模具工作帶,同時保護了剛出模的型材,結構簡單、易于加工,且多套模具可共用一個模墊,經濟效益較好,是目前在企業實際生產中應用范圍較廣的一種冷卻方式。

此外,液氮的冷卻通道在布設時應盡量保證模具表面冷卻介質分配的均勻性;通常采用環狀輻射溝槽結構作為液氮冷卻通道,可使液氮能夠快速、均勻分配到所需冷卻位置處,起到良好的冷卻效果。

2.2 控制調節方式

圖2 幾種不同類型的液氮冷卻方式

液氮開度的控制調節方式可根據需要采用手動控制或自動控制。手動控制即通過人工操作的方式,根據測溫儀或測溫計反饋的出口處型材的溫度變化,人工制定擠壓工作中控制閥單元的開度與擠壓時間對應的過程參數,從而實現對鋁型材的出口溫度及模具溫度地控制。這種控制方式屬于開環控制,無法實現對擠壓生產過程的連續監控,其實際效果也往往取決于工人的經驗水平和操作能力。在一定的條件下,采用手動控制方法也能很好地調節液氮開度,保證出口處型材的溫度。

自動控制方式屬于閉環控制,紅外測溫儀實時監控模具出口處的型材溫度,并反饋至控制裝置;控制裝置對此溫度與設定溫度進行比較后,自動輸出PID 控制信號至控制閥單元,驅動閥單元動作以增大或減小液氮開度來調節液氮通入量,從而實現對鋁型材出口溫度及模具溫度的控制。采用這種控制方式能實現擠壓生產過程的連續自動監控,便于實現精確控制。同時也能更為合理地利用液氮,節省人工成本,進一步提高企業的生產效率、降低生產成本。

2.3 液氮開度控制

液氮開度控制是液氮冷卻技術的核心所在,其開度大小直接影響著出口處型材的溫度。一般來講,不斷提高液氮開度能夠持續增加液氮冷卻的效果,進而降低鋁型材的出口溫度。然而,出于冷卻效果及經濟因素等的考慮,實際生產中往往只將液氮的開度維系在一定的合理范圍內。

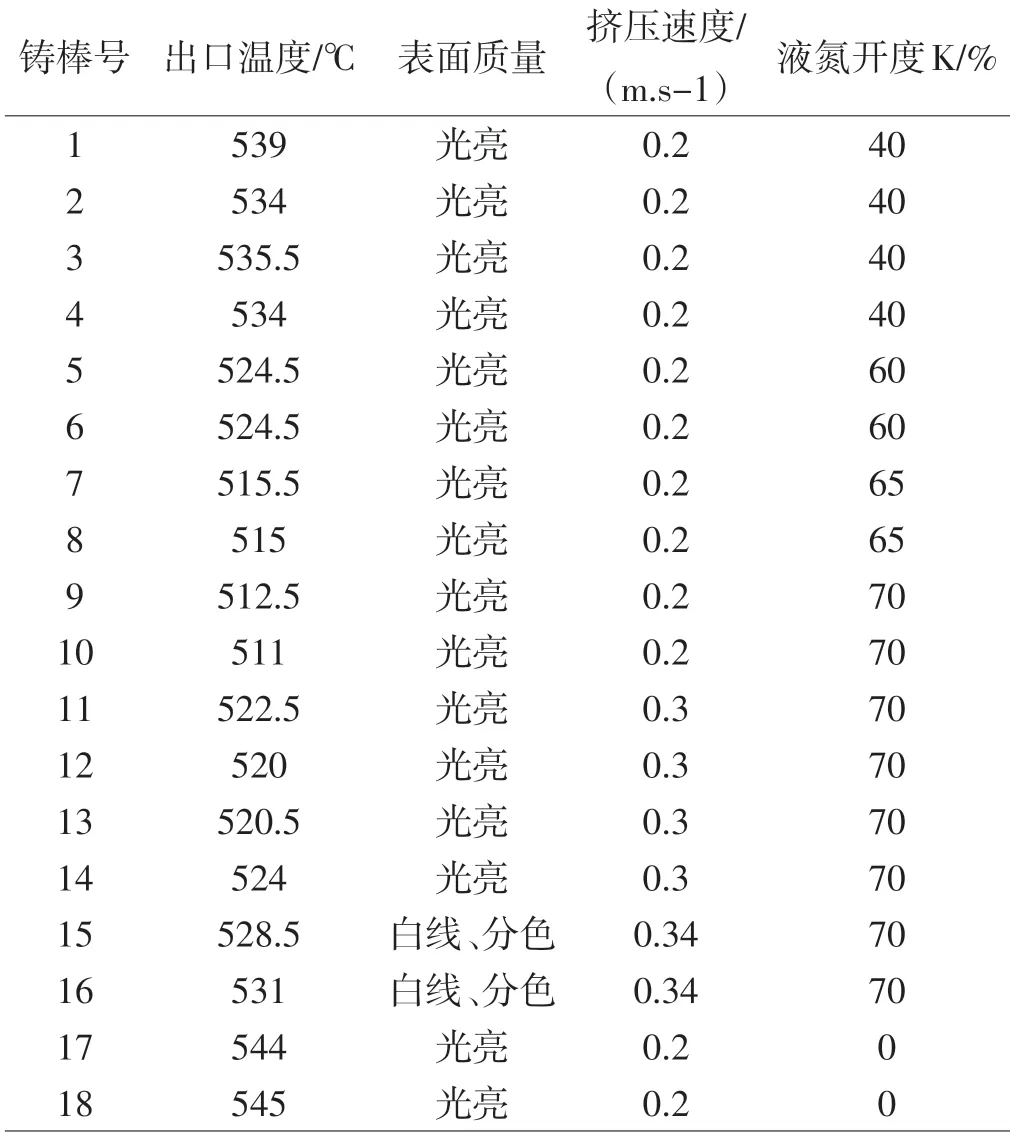

吳亭等人通過試驗研究了6063 鋁合金型材在不同液氮開度下的擠壓出口處型材的溫度,其研究結果如表1所示[7]。試驗結果表明:(1)采用液氮冷卻技術可明顯降低6063鋁合金型材的出口溫度,相比不采用液氮冷卻技術生產的鋁合金型材出口溫度545℃,采用液氮冷卻技術能夠將其出口處溫度降低至511℃。(2)當液氮開度為40%時,鋁合金型材的出口溫度相對于不通液氮時出現明顯下降;隨著液氮開度的逐步提高,鋁合金型材的出口溫度下降顯著,冷卻效果進一步得到提高;當液氮開度達到70%后,鋁型材的出口溫度下降反而不太顯著;若繼續提高液氮開度,則單位時間消耗的液氮量增加,生產成本進一步提高,其冷卻效果反而繼續下降。因而在實際生產中,工程技術人員還需要綜合各方面的因素將液氮開度控制在合理的范圍內。

表1 不同擠壓速度、液氮開度下的型材出口溫度及表面質量

2.4 擠壓速度

擠壓速度是影響鋁型材表面質量的重要因素,也是衡量企業生產效率的重要指標。擠壓速度過快,鋁型材表面容易產生壓紋、白點、毛刺等缺陷,同時引起擠壓型材溫度的升高;擠壓速度過慢,鋁型材硬度不夠,同時也抑制了企業的產能。在實際生產中,在保證擠壓鋁型材表面質量及設備能力允許的情況下,企業通常選用較高的擠壓速度。

通過液氮冷卻能帶走擠壓過程中產生的部分熱量,為提高型材的擠壓速度創造了可能。表1的試驗結果表明:采用液氮冷卻技術可將6063鋁合金型材的擠壓速度由原來的0.2m/s提高至0.3m/s,在合理的液氮開度下仍能保證擠壓出口型材的表面質量。采用液氮冷卻技術能夠顯著提高企業的生產效率。

此外,鋁合金型材擠壓速度的確定還需要綜合考慮以下幾方面的因素[8]:

2.4.1 塑性變形難易程度。塑性越好的鋁合金型材擠壓速度可以越快,如擠壓6系鋁合金型材;擠壓快速硬冷的2系、7系鋁合金型材時擠壓速度可以適當慢些。

2.4.2 鋁型材的斷面形狀復雜程度。同等條件下,擠壓圓斷面型材可采用高速擠壓,擠壓復雜形狀斷面型材應盡量采用低速擠壓,擠壓薄壁管和非對稱形型材時,擠壓速度需更低些。

2.4.3 其他因素。正向擠壓時的型材出模速度應低于反向擠壓時的出模速度,采用潤滑劑和其他減小摩擦措施時可提高擠壓速度。

3 結論

采用液氮冷卻技術能顯著降低鋁型材在擠壓生產過程中的出口溫度,改善型材表面質量,并能促進企業提高型材擠壓生產效率進而取得更大的經濟效益。液氮冷卻技術在鋁型材擠壓生產領域具有十分廣闊的應用和研究價值,如何進一步開發其潛能及冷卻工藝是廣大的工程技術人員今后所面臨的重要課題。

[1]王福順.鋁合金擠壓模的氮冷[J].輕合金加工技術,1995,23(7):20-21.

[2]蔡月華.液氮冷卻模具技術在鋁型材擠壓生產中的應用研究[J].輕合金加工技術,2011,39(6):39-42.

[3]張喜良.延長模具使用壽命的途徑[J].金屬加工世界,2004(2):43-44.

[4]余征宇,Robert De Wilde.液氮冷卻模具—提高型材擠壓速度的有效途徑[J].輕合金加工技術,2011,39(7):47-50.

[5]佛山市三水鳳鋁鋁業有限公司,廣東鳳鋁鋁業有限公司.一種鋁型材擠壓模具的液氮冷卻方法及裝置[P].中國專利:ZL201310069616.X,2013.6.12.

[6]崔秀英.液氮冷卻模具擠壓建筑型材試驗研究[J].輕合金加工技術,1991,19(4):30-31.

[7]吳亭.模具液氮冷卻對鋁型材出口溫度及擠壓速度的影響[J].輕合金加工技術,2011,39(7):43-45.

[8]羅蘇,吳錫坤.鋁型材加工實用技術手冊[M].長沙:中南大學出版社,2006.6.