車身焊裝SE的內(nèi)容和作用

蘇偉,汪小霞,黃星麗

(安徽江淮股份有限公司技術(shù)中心,安徽合肥 230001)

車身焊裝SE的內(nèi)容和作用

蘇偉,汪小霞,黃星麗

(安徽江淮股份有限公司技術(shù)中心,安徽合肥 230001)

應(yīng)用同步工程能夠在開發(fā)設(shè)計階段提前將制造過程中可能出現(xiàn)的問題規(guī)避掉,從而縮短汽車新產(chǎn)品的開發(fā)周期、降低成本和提高品質(zhì)。重點介紹新車型車身開發(fā)中工程設(shè)計階段焊裝同步工程的概念、流程和主要工作內(nèi)容。

汽車車身;焊裝;同步工程

0 引言

隨著汽車工業(yè)市場競爭日益激烈,車型的更新?lián)Q代速度越來越快,促使車企必須增強自身的研發(fā)能力,降低研發(fā)成本、提高車身品質(zhì)、縮短研發(fā)周期。為了達到這一目標(biāo),同步工程在車身制造領(lǐng)域得到了廣泛的應(yīng)用。同步工程將傳統(tǒng)開發(fā)模式由串行開發(fā)模式變?yōu)椴⒙?lián)開發(fā)模式,引入虛擬制造手段,提前將制造過程中試錯出現(xiàn)的問題在工程設(shè)計階段完成,使90%的設(shè)計更改完全限制在制造實施以前。

1 同步工程的簡介

1.1同步工程的概念

同步工程簡稱SE(Simultaneous Engineering)工程或CE(Concurrent Engineering)工程,是指在新產(chǎn)品開發(fā)的最初階段,盡最大可能地把設(shè)計與制造聯(lián)系起來,即以后生產(chǎn)過程中的各個方面從設(shè)計開始就同步進行的一種生產(chǎn)方式。這種方式興起于歐洲,目前已在全球汽車工業(yè)中被大量應(yīng)用,主要利用三維軟件構(gòu)造的虛擬現(xiàn)實,憑借技術(shù)人員個人經(jīng)驗對新車型數(shù)模進行專業(yè)技術(shù)分析,以便對產(chǎn)品數(shù)模、制造工藝等進行改進[2]。

焊裝同步工程是從車型開發(fā)造型階段開始,沖焊工藝就介入到產(chǎn)品設(shè)計過程中,對不滿足沖焊工藝要求及不利于整車品質(zhì)的設(shè)計方案提出設(shè)計變更申請,要求相關(guān)設(shè)計人員對其進行修改,同時根據(jù)現(xiàn)階段工藝水平制定整車的品質(zhì)基準(zhǔn)文件,用于控制白車身質(zhì)量,以及確定整車的沖焊工藝及生產(chǎn)線布置方案,為設(shè)備調(diào)試以及量產(chǎn)做好充分準(zhǔn)備[3]。

1.2同步工程的作用和目的

在新產(chǎn)品的設(shè)計開發(fā)過程中,如果可以同步進行工藝分析論證,同步進行生產(chǎn)線建設(shè)的相關(guān)工作,就可以提前在產(chǎn)品開發(fā)、設(shè)計階段發(fā)現(xiàn)大多數(shù)問題,不僅可以縮短產(chǎn)品開發(fā)周期,將錯誤消滅在“萌芽”狀態(tài),也可以充分考慮產(chǎn)品的制造工藝性,從而保證了生產(chǎn)線的高效快速建設(shè)[4]。

運用同步工程,可以避免新車型在研發(fā)時走彎路,更高效地進行產(chǎn)品開發(fā),以達到以下目的:(1)優(yōu)化產(chǎn)品設(shè)計與沖焊工藝;(2)縮短產(chǎn)品開發(fā)周期;(3)提升車身整體質(zhì)量;(4)節(jié)約生產(chǎn)制造成本。

2 焊裝同步工程的主要流程

新車型車身開發(fā),從造型開始直至樣車試制完成大約需要12個月,依次在造型、斷面設(shè)計以及結(jié)構(gòu)設(shè)計與數(shù)模制作等主要階段進行同步?jīng)_焊工藝可行性分析,圖1是焊裝同步工程的主要流程。

主要包括造型、斷面設(shè)計以及結(jié)構(gòu)設(shè)計與數(shù)模制作等幾個階段,每個階段沖焊工藝人員都參與到設(shè)計過程中,根據(jù)設(shè)計部門提供的數(shù)模、焊點信息、BOM表等技術(shù)文件,進行相關(guān)的SE分析,提交SE分析報告。

3 焊裝同步工程的主要內(nèi)容

在車身開發(fā)的各個階段,沖焊工藝人員都參與到設(shè)計過程中,根據(jù)設(shè)計部門提供的數(shù)模、焊點信息、BOM表等技術(shù)文件,進行相關(guān)的SE分析,并提交SE分析報告, 其主要工作內(nèi)容如表1所示。

表1 焊裝同步工程的主要工作內(nèi)容

4 焊裝同步工程輸出文件說明

4.1車身外觀分析報告

沖焊工藝人員參與車身模型外觀分縫工作,并對車身外觀分縫進行評估,對不利于沖焊工藝的分縫方式提出修改意見,提交設(shè)計部門要求修改。例如某廠某款新開發(fā)車造型設(shè)計階段,沖焊工藝人員在外CAS審查過程中,發(fā)現(xiàn)車門外板深凹造型彎曲點較多,結(jié)構(gòu)復(fù)雜,車門內(nèi)外板包邊無法實現(xiàn),質(zhì)量無法保證,影響外觀質(zhì)量,建議取消或更改此處深凹造型,保證車門外板局部造型彎角不大于1個,且彎曲角度控制在150°以上,保證車門內(nèi)外板包邊的實現(xiàn),如圖2所示。

4.2車身間隙面差分析報告

4.3車身主要斷面分析報告

對車身主要斷面進行分析,確認(rèn)典型斷面的焊接搭接形式,確認(rèn)采用包邊工藝的位置(如門蓋、翼子板、后輪包)與形式(模具包邊還是機器人滾邊),確認(rèn)車門鉸鏈的結(jié)構(gòu)形式(焊接形式還是螺栓連接形式),確認(rèn)焊裝涂膠的規(guī)格與位置,對不利于沖焊工藝的斷面結(jié)構(gòu)提出修改意見,并提交設(shè)計部門要求修改。例如該廠某款新開發(fā)車在招標(biāo)數(shù)據(jù)階段,沖焊工藝人員在招標(biāo)數(shù)模審查過程中,發(fā)現(xiàn)如圖4所示的車門鉸鏈安裝表面與車身線不垂直,不利于車身精度的保證。在工藝審查中,應(yīng)要求其盡量保證與車身線垂直,如沖壓條件確實無法實現(xiàn),也應(yīng)保證車門鉸鏈安裝表面與車身線角度不超過3°。

4.4可焊性分析報告書(ECR)

從板件搭接關(guān)系、焊槍可達性、焊點分布等方面分析數(shù)模的可行性,對不滿足沖焊工藝要求的數(shù)模設(shè)計提出修改意見,并提交設(shè)計部門人員要求進行修改。例如某款車型中,可焊性分析時,發(fā)現(xiàn)側(cè)圍B柱與側(cè)圍內(nèi)板搭接處焊點數(shù)量較少,在工位間輸送過程中很容易因缺少焊點、強度差而導(dǎo)致板件變形,故在側(cè)圍B柱與側(cè)圍內(nèi)板搭接處增加焊點數(shù)量,保證焊接強度,避免在后期的實際生產(chǎn)中產(chǎn)生變形的問題。

4.5定位孔分析報告書(MLP)

4.6主要公差分析報告書(SQM)

制定單件及各總成的檢測點及公差標(biāo)準(zhǔn)文件用于指導(dǎo)單件及總成檢具的設(shè)計及制造,并作為單件及總成的檢測依據(jù)。焊接SQM總布置一般包括4個部分:

待檢零件的2D視圖,便于直觀理解零件結(jié)構(gòu);零件結(jié)構(gòu)和定位信息列表,確定零件定位信息;定位點斷面圖,如圖7(a),按照定位點標(biāo)號的順序創(chuàng)建各定位點的斷面圖,標(biāo)示定位方式、斷面方向、關(guān)聯(lián)零件、公差范圍等信息;檢測點斷面圖,如圖7(b),包含檢測信息、檢測內(nèi)容、關(guān)聯(lián)零件、斷面方向、檢測點與各單件/總成的關(guān)系表、公差范圍等信息。

4.7夾具定位分析報告書(MCP)

以3-2-1準(zhǔn)則、網(wǎng)格平行性準(zhǔn)則以及一致性準(zhǔn)則作為基本準(zhǔn)則,制定單件及各分總成的定位系統(tǒng)文件,為夾具及檢具設(shè)計提供定位基準(zhǔn)。制定夾具的定位及夾持點分布報告,用于指導(dǎo)夾具的設(shè)計與制造,并作為夾具的驗收依據(jù)。在MCP中,應(yīng)標(biāo)注主副定位孔的信息,支撐夾緊塊的位置以及板件在夾具上的放置面信息,并對支撐夾緊塊所在位置做斷面圖,便于夾具設(shè)計人員了解夾持塊的結(jié)構(gòu)和夾持方式信息。圖8為某車型車門鉸鏈加強板定位問題,產(chǎn)品設(shè)計時考慮的定位孔為圖8所示圓形孔和圓形腰孔,圓銷控制XZ方向,圓形腰孔,因方向錯誤,在定位時易導(dǎo)致板件跟轉(zhuǎn),影響定位精度。在做MCP定位系統(tǒng)時,見圖9,將腰型圓孔改成圓形定位孔,控制板件Z向跟轉(zhuǎn),保證定位精度。

圖8車門鉸鏈加強板原定位信息

圖9車門鉸鏈加強板修改后定位信息

4.8工藝流程分析報告書

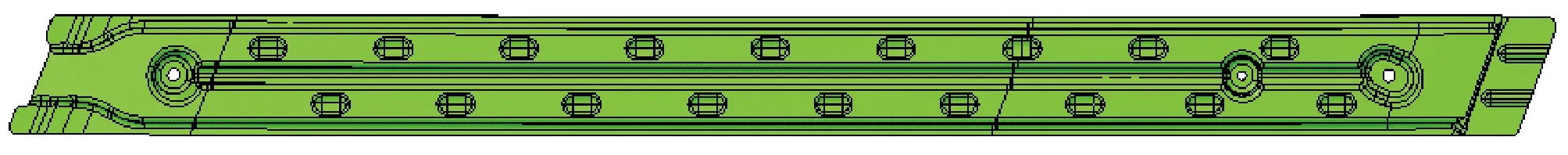

由沖焊工藝人員結(jié)合車身產(chǎn)品結(jié)構(gòu)數(shù)模和焊點對工序進行拆分,制定沖焊工藝流程,并不斷優(yōu)化更新,同時對需要修改的沖壓件數(shù)模提出優(yōu)化或修改意見,提交設(shè)計部門要求修改,最終提供可供焊接使用的焊接流程結(jié)構(gòu)樹。圖10為某車型白車身發(fā)艙縱梁焊接總成件的焊接流程結(jié)構(gòu)樹,流程樹中包括零件的圖片、圖號、名稱,以及每個工位的上件數(shù)量,工位名稱和各工位間的層級關(guān)系。

4.9輸送系統(tǒng)定位基準(zhǔn)報告

機械化輸送設(shè)備是焊裝生產(chǎn)線的重要組成部分,主要用于焊裝生產(chǎn)線工序間、生產(chǎn)線間和成品的搬運、儲存。制定輸送系統(tǒng)的定位基準(zhǔn)報告,用于指導(dǎo)輸送設(shè)備(滑橇等)的設(shè)計與制造,是焊裝工藝空間布置的關(guān)鍵并作為其驗收依據(jù)。

4.10工藝路線分析報告書

在SE分析期間,對于新建生產(chǎn)線,還要綜合考慮工位間距、物流、物料存放、操作方便性和安全等因素,確定焊裝車間的平面布置方案。焊裝生產(chǎn)線的平面布置設(shè)計通常應(yīng)遵循以下原則:(1)凡進入生產(chǎn)線的零部件均視為合格,不再進行補充加工;(2)保證生產(chǎn)能力和節(jié)拍,降低綜合成本,保證焊接要求.降低勞動強度,合理安排工序及工位;(3)考慮安全保證措施及焊接質(zhì)量與焊接工藝性,安排必要的補焊工位;(4)必要時采用柔性可調(diào)焊裝設(shè)備,預(yù)留備用工位,以適應(yīng)多品種或工藝變化需要;(5)采用地面?zhèn)鬏斉c空中傳輸相結(jié)合的傳輸系統(tǒng),盡最大可能保證預(yù)期內(nèi)車間物流合理順暢。

5 結(jié)束語

SE是縮短整車開發(fā)周期、降低開發(fā)成本、保證產(chǎn)品質(zhì)量的有效方式,車身焊裝SE作為SE中最重要的一個環(huán)節(jié),要求工藝人員具備豐富的專業(yè)知識,例如了解車身設(shè)計及車身結(jié)構(gòu)相關(guān)常識,掌握焊接工藝方法,如點焊、CO2保護焊、凸焊、螺柱焊的原理及注意事項;熟知相關(guān)工裝夾具知識和焊接設(shè)備、輸送設(shè)備等知識,不斷提升焊裝SE技術(shù)實力。

Content and Applications of Welding Simultaneous Engineering for Auto Body

SU Wei, WANG Xiaoxia, HUANG Xingli

(Technical Center, Anhui Jianghuai Automobile Co., Ltd., Hefei Anhui 230001,China)

Simultaneous engineering can be used to avoid possible problems in engineering design stage in advance which produce in manufacturing process,so as to shorten development cycle , reduce costs and improve quality of automobile new product. The concept, process and the main work content of welding simultaneous engineering in engineering design stage of new car body were introduced.

Auto body; Welding; Simultaneous engineering

2015-05-20

蘇偉,男,本科,從事整車工藝、性能相關(guān)工作。E-mail:11373833@qq.com。