中國石化先進過程控制應用現狀

趙恒平

(石化盈科信息技術有限責任公司上海分公司,上海 200120)

隨著原油價格不斷攀升、原油的質量大幅度降低,石化企業的加工成本越來越高,這使得石化企業不得不以節能降耗為著力點,努力提高裝置的生產效益。先進過程控制(advanced process control,簡稱“APC”或“先進控制”)直接對生產裝置實施優化控制,把效益目標直接落實到閥門,是裝置進一步挖潛增效的有效手段;APC能夠解決常規PID控制無法解決的延遲、耦合等問題,使裝置操作更加平穩,并在此基礎上實現裝置的卡邊操作,提高高附加值產品收率,降低裝置能耗。

中國石化十多年的APC推廣應用經驗表明,APC不僅提高了裝置的控制能力和管理水平,提升了企業的競爭能力,推動了工廠的科技進步,而且還為企業創造了可觀的經濟效益。

1 APC技術及國內外發展應用現狀

1.1 APC技術介紹

傳統的PID控制系統對于一般的工業生產過程基本上都能滿足控制要求,再加上這種控制方式比較簡單,也容易操作,所以受到工業界的普遍歡迎;但是,隨著工業生產過程規模的擴大和復雜性的增加,對產品質量和過程被控變量的波動范圍要求越來越嚴格,特別是對于那些與工業企業經濟效益密切相關的工業生產過程,簡單的PID控制系統已遠遠不能適應。具體表現在:①PID控制系統波動較大,難以實現卡邊控制;②簡單的PID控制方法不能實現多變量協調控制。

自20世紀60年代發展起來的現代控制理論,在航空航天領域取得了較好的應用以后,人們一直尋求各種現代控制算法,企圖能在復雜的工業生產過程控制中應用。經過三十多年的努力,首先是基于模型的預測控制方法,由過程控制界的兩位開拓者,法國的Richalet[1]和美國的Culter[2]在1980年前后提出,并在復雜的工業生產過程中取得成功應用,從而形成了先進控制在工業生產過程中應用的新 時代。

先進控制技術是指一類在動態環境中基于生產實踐模型,尤其是動態數學模型的控制策略,借助計算機的計算能力將工藝生產協調控制在一個最佳狀態的技術;先進控制技術是在常規控制的基礎上,采用先進的建模、多變量預估控制、軟測量技術[3]等手段,對裝置或工藝單元進行多變量協調優化控制。通過實施先進控制,為操作人員提供一個方便的工具,承擔大多數常規操作任務(相當于一個優秀的操作員全天24h工作),可以改善過程動態控制的性能、減少過程變量的波動幅度,使之能更接近其優化目標值,從而實現生產裝置的卡邊控制,最終達到增強裝置運行的穩定性和安全性、保證產品質量的均勻性、提高目標產品收率、增加裝置處理量、降低運行成本、減少環境污染等目的。

1.2 國內外發展應用現狀

1.2.1 國外發展應用現狀

國外著名石化企業先進控制系統在生產裝置上已經普遍應用,在美國、西歐、日本等發達國家超過半數以上的生產裝置都實施了先進控制技術,美國90%的重點裝置已經普及了先進控制。目前,企業應用重點已經從裝置優化轉向煉廠整體優化,部分企業已經實現與供應鏈系統集成。

(1)ExxonMobil廣泛采用先進控制技術,已在煉油、石化等眾多裝置上實施了先進控制項目,通過技術轉移,ExxonMobil已建立了自己的先進控制工程實施隊伍及先進控制系統應用維護隊伍。

(2)Dow化學公司在全球15套乙烯裝置上實施了先進控制與實時優化,在減少裝置波動,提高目的產品收率以及節能降耗方面,4年內累計所產生的經濟效益高達1.75億美元。

(3)Chevron在所屬的8個煉油廠主要裝置實施了先進控制系統,并在系統維護方面采用了智能化自動測試軟件工具,應用于控制器維護。

(4)BP廣泛實施了先進控制系統,包括乙烯、聚乙烯、聚丙烯、PX、PTA等裝置。

1.2.2 國內發展應用現狀

對于國內的大型石化企業,先進控制技術與產品都有了普遍應用,但應用規模各不相同。目前多數用于煉油裝置,近年來,由于產品與技術的發展,先進控制在化工裝置開始應用,并取得了較好的應用效果;今后一段時間內,化工裝置(例如乙烯、聚乙烯、聚丙烯等)的先進控制系統應用仍是一個重點。隨著先進控制系統應用普及,生產裝置區域優化、實時優化生產系統管控一體化將成為其應用的發展趨勢。

在先進控制系統項目的實施方面,大型石化公司已經開始根據企業的信息化發展規劃進行統一規劃,堅持效益優先的原則,首先在煉化主體裝置實施先進控制系統,并開始實施區域優化,取得了顯著的效果。

(1)中國石化作為國內引進先進控制技術較早的企業,從20世紀90年代初就開始在煉油裝置上進行先進控制應用的試點工作,截至2014年5月,已經立項建設APC項目200多套,取得了較好的經濟效益和社會效益。

(2)中國石油已在40多套生產裝置實施先進控制,中海油也在惠州煉化公司重整、焦化、加氫裂化、乙烯等多套煉化裝置應用了先進控制技術,均取得了很好的效益。

部分大型石化公司已經建立先進控制技術維護中心,通過先進控制維護管理平臺,統一對本公司的先進控制系統進行維護。這種系統維護模式已經初見成效,將成為今后我國先進控制系統運行維護的發展趨勢。

2 中國石化APC建設與應用情況

中國石化APC技術推廣應用工作是由總部統一規劃的,項目實施采用了先試點后推廣的方法。從1996年開始進行APC項目的首批試點工作,包含常減壓、催化裂化、聚丙烯等12套裝置。試點成功后,在中國石化總部統一組織和領導下,進行了較大規模的推廣應用;特別是2012年以來,按照集團公司黨組領導關于“信息化要在提高生產運營效率、經濟效益,促進安全環保、節能減排上發揮作用,進一步提高信息化投資回報”的要求,中國石化進一步加強了APC建設管理,強化了APC應用的考核和運維支持,APC在質量控制、挖潛增效、節能降耗等方面取得了明顯的效果。

2.1 建設與應用情況

截止到2014年5月,在中國石化APC立項建設的二百多套裝置中,其中的135套(其中煉油裝置78套,化工裝置57套)實現了在線實時監控 運行。

中國石化APC應用主要集中在常減壓(16套)、催化裂化(26套)、延遲焦化(20套)、重整(18套)、加氫(裂化9套,處理3套,精制9套)、氣體(22套)、芳烴(12套)、PP(20套)、PE(12套)、PTA(7套)、乙烯(7套)等16類裝置。

近幾年,對于部分新建煉化企業,一旦裝置開工運行正常后,就開始在常減壓、催化裂化、延遲焦化、連續重整等主要裝置上實施APC技術,一次性實現全廠主要生產裝置的APC全覆蓋。

2.2 應用效果

煉化企業生產裝置實施APC技術,效果非常明顯,主要表現在以下幾個方面。

(1)提高了裝置平穩率,減輕了操作人員的勞動強度。APC的應用使裝置的運行參數保持平穩,減小了操作波動,提高了裝置平穩率。煉油裝置主要被控工藝參數的平均方差降低了20%以上,化工裝置主要被控工藝參數的平均方差降低了15%以上;APC根據設定目標值或范圍實時自動調節多個相關參數,改變了以前人工單回路調節的裝置操作模式,減輕了操作人員的勞動強度,統一了操作方法,減少了人工調節所帶來的干擾。

(2)實現了卡邊控制,提高了高價值產品收率。APC不僅使裝置運行更加平穩,并且可以實現實時卡邊控制,以提高高價值產品收率。統計數據表明,APC投用后,常減壓、催化裂化、延遲焦化、連續重整、加氫裂化、氣分等裝置主要產品的收率可提高0.25%以上。如某延遲焦化裝置APC投用后,通過質量卡邊操作,輕油收率提高1.48%,年增經濟效益1399萬元。

(3)降低了單位增加值能耗,節能降耗效果明顯。APC綜合考慮加熱爐的各種工藝約束和設備限制,平衡加熱爐各支路流量和溫度等,從而降低燃氣消耗和排煙溫度,提高能源使用效率。統計數據表明,APC投用后,裝置能耗降低0.25%以上;加氫精制、硫黃回收、酸性水處理、制氫等環保(輔助)裝置能耗降低0.5%以上。如某連續重整裝置APC投用后,瓦斯的月平均單耗下降了1.3739kg/t原料,年創經濟效益445萬元。

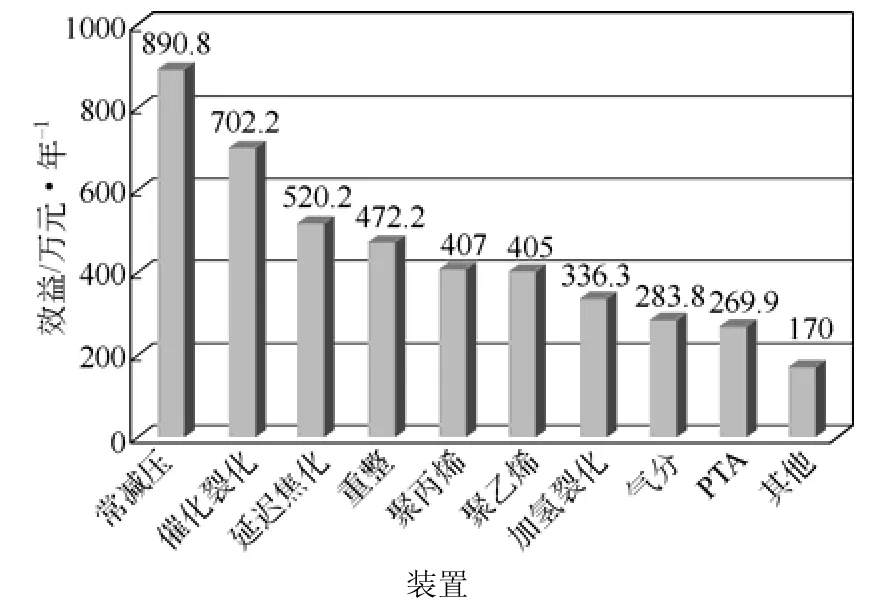

根據中國石化已驗收APC項目的效益統計,煉油裝置平均每套年效益571.5萬元,化工裝置每套平均年效益366.7萬元,135套裝置每年約創效益5億多元,具體見圖1。

圖1 中國石化煉化裝置APC實施效益分析

2.3 系統運行與維護

為加強APC系統現場運行狀態的跟蹤考核,中國石化組織起草了《中國石化先進控制(APC)應用管理辦法》、《中國石化先進控制(APC)應用評價辦法》,落實各級管理、維護及使用人員的職責,建立了月度運維考核機制,形成了中國石化APC系統運行維護管理體系(圖2);并依托石化盈科信息技術有限責任公司上海分公司(以下簡稱“石化盈科上海分公司”)成立了中國石化APC技術支持中心,對已上線的APC系統進行維護和技術支持。

圖2 中國石化APC系統運行維護管理體系

圖3 中國石化APC運行監控系統

為了更好地對APC建設和應用情況進行跟蹤檢查和監督管理,2011年中國石化APC技術支持 中心開發了“中國石化APC運行監控系統”,通過該系統可實時監控各APC系統在線運行情況,按月評價各下屬企業APC應用水平,發布中國石化APC應用和維護管理進展情況,并提供在線技術交流和技術支持。實時監控頁面見圖3。

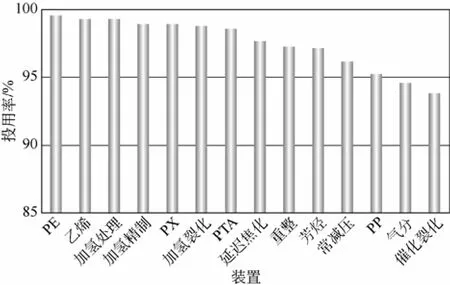

伴隨著APC運維管理體系的不斷完善,近三年,各企業普遍增強了APC應用工作的重視程度,加強了APC應用考核力度,借助APC監控平臺及時發現并解決APC運行中出現的問題,不斷提高APC的應用水平,各類裝置控制器投用率均在90%以上,具體見圖4。

2.4 技術培訓

圖4 中國石化APC投用率

APC技術是一項專業性、技術性很強的跨學科綜合性技術,為保證APC項目的成功并持續獲得效 益,需要對各級領導、項目開發人員、維護人員及操作人員進行APC技術培訓。目前中國石化已形成完整的APC培訓體系(圖5),從3個層次培養企業APC開發、應用、運維技術人員,已累計培訓企業人員近千人。

通過理論基礎、工程技術以及運維技術培訓,使項目開發人員及維護人員明白APC控制機理、實施策略和APC系統的使用與維護方法,基本上可以解決日常生產運行過程中APC出現的簡單問題;通過操作培訓,使操作人員能夠熟練地掌握和應用先進控制,充分發揮APC的效果。

3 中國石化APC應用經驗

不同于其他信息化系統,APC系統建設與應用水平不僅受制于現場工藝、儀表條件,而且與領導重視程度、維護使用人員能力息息相關,導致系統建設與應用困難重重。

中國石化堅持推廣應用APC系統應用已經十幾年,歷經坎坷,目前基本上得到了各級領導、裝置工藝和操作人員的認可,并且大多數裝置效益非常明顯。總結起來,成功的經驗主要有以下幾個方面。

圖5 中國石化APC技術培訓體系

(1)領導重視、組織落實。為全面提升中國石化生產裝置APC系統的建設和應用水平,在總部層面上,在APC領導小組的統一領導下,組建了以煉油事業部、化工事業部為APC應用管理牽頭部門,以信息系統管理部為項目立項、建設等綜合管理部門,中國石化APC技術支持中心具體負責項目實施、日常技術支持和服務工作;在企業層面上,各企業均成立了APC應用領導小組和工作小組,結合本單位實際情況制定了APC應用管理考核辦法,負責APC項目的實施、跟蹤、考核及日常運行維護等工作企業負責日常運行和維護。

(2)總體規劃、分步實施,穩步推廣應用APC。結合多年的APC的建設經驗和APC具有優化裝置操作,獲取最大經濟效益的特點,中國石化采取了“總體規劃、分步實施、效益優先、成批推廣”的建設原則,并按照“裝置三年無大改造、現場基礎條件好、企業重視、人員到位”的標準選擇實施裝置,以確保保項目的順利實施,并發揮應有的作用。

(3)建立穩定的APC實施隊伍。中國石化APC系統建設由石化盈科上海分公司負責。石化盈科上海分公司從2004年起組建APC項目部專門負責先進控制的實施、新技術推廣、人員培訓、運行監控與現場維護等技術支持與服務工作。經過十幾年的發展,石化盈科上海分公司形成了一支國內規模最大的APC項目實施專業技術隊伍,擁有了一批深入了解中國石化APC系統的專業技術人員,具有豐富的APC項目設計、實施和運維經驗。

(4)持續關注及總結。中國石化在APC系統項目建設與應用實踐過程中,持續不斷地分析實施和應用APC系統的成功經驗,并總結APC系統性能下降的原因,形成并不斷充實應用APC知識庫,提煉總結APC系統應用關鍵要素。目前中國石化通過持續關注及總結,已提煉出建好和用好APC系統 的五大關鍵要素,即實施條件、控制技術、實施方法、崗位與考核、長期維護機制。

(5)重視APC系統運行維護。為確保APC系統的性能優化和長期運行,中國石化依托石化盈科上海分公司成立了APC系統運維技術支持中心,負責中國石化APC系統運行維護工作,并開發APC監控軟件對系統投用情況進行實時監視,確保投入運行的APC系統都納入中國石化總部監控。運維技術支持中心依據監控情況及時提供技術支持,保證APC系統的正常運行,并依據故障情況提供高效有序的系統維護服務。

4 結 語

國內外的成功經驗和中國石化二十多年來APC建設的實踐充分說明了實施APC是大幅提高煉油化工裝置控制水平的必然選擇,是用先進信息技術改造和提升傳統產業的重要手段,是煉油化工企業提高生產力水平的有效途徑。

當前,智能工廠被列為中國石化信息化四大示范工程之一,在智能工廠試點建設方案中,APC是智能工廠的重要建設內容,是煉化企業提高盈利能力的重要手段。未來三年,中國石化將會圍繞智能化工廠建設,在鞏固已有APC建設的基礎上,加快煉化企業APC建設推進步伐,以實現多數煉化企業的主要生產裝置實現APC控制。伴隨著三年規劃的實施,未來中國石化的APC建設和應用工作必將邁向一個新的階段,再創APC建設和應用的輝煌。

[1] Richalet J,Rault A,Testud J L,et al. Model predictive heuristic control:Application to industrial processes[J].Automatica,1978,14(5):413-428.

[2] Culter C R,Ramaker B L. Dynamic matrix control——A computer control algorithm[C]//Proc.JACC. San Francisco,1980.

[3] 俞金壽,劉愛倫,張克進. 軟測量技術及其在石油化工中的應用[M]. 北京:化學工業出版社,2000.