100t頂底復吹轉爐濺渣護爐控制實踐

李 升,郝志偉,韓小強

(河北津西鋼鐵集團股份有限公司,河北 唐山064300)

濺渣護爐技術是一項非常成熟而普遍的技術,而濺渣護爐的理念就是在生產過程中對轉爐進行維護,通過濺渣而減緩爐襯的蝕損,從而達到提高爐齡的目的。為此我們提出了“煉一爐能夠濺一爐,濺一爐能夠煉一爐”的觀點,使轉爐實現正液面煉鋼的良性循環。然而在爐役后期只采用濺渣是不能滿足生產需要的,墊料和噴補頻繁而使煉鋼成本增加,所以轉爐的爐齡并不是越高越好,因此有人提出了經濟爐齡的概念,轉爐的每個爐役期不再是刻意地追求最高爐齡,而是追求最合理的爐齡達到成本的最優的控制目標。

目前,津西股份煉鋼廠擁有轉爐6座,LF爐2座,連鑄機7臺,涉及到方坯、板坯和異型坯,形成了轉爐-精煉-連鑄-鑄坯熱送的完整工藝流程。而整個大生產工藝過程中轉爐冶煉是非常重要的一個環節。深入研究濺渣護爐的機理和影響使用實踐,通過濺渣護爐技術減少整個爐役后期墊料和噴補的次數,是穩定生產的前提,也為提高鋼水質量,降低成本消耗提供了保證。

1 濺渣護爐的機理[1]

1.1 濺渣層與鎂碳磚的結合機理

濺渣過程中由于揚析作用,低熔點液態C2F爐渣首先被噴濺在粗糙的鎂碳磚表面,沿著C燒損后形成的孔隙向耐火材料內部擴散,與周圍的高溫MgO晶粒發生燒結反應形成燒結層。

濺渣氮氣攜帶的顆粒狀高熔點C2S和MgO結晶渣粒沖擊在粗糙的耐火材料表面,并被鑲嵌在渣-磚表面上,進而與C2F渣滴反應,燒結在爐襯的表面形成結合層。

以低熔點的C2F和MgO磚燒結層為紐帶,以機械鑲嵌的高熔點C2S和MgO渣粒為骨架形成一定強度的渣-磚結合表面。在此表面上繼續濺渣,沉積冷卻形成以RO相為結合相以C2S、C3S和MgO相顆粒為骨架的濺渣層。

1.2 濺渣層的蝕損機理

濺渣層熔損率主要與濺渣層中的TFe含量有關,TFe愈高,蝕損越嚴重。MgO在渣中的作用,一方面稠化爐渣,另一方面可以吸收渣中的FeOx并與之形成固溶體。因此從工藝上可調整濺渣層的TFe、堿度R和MgO質量百分數以提高濺渣層的強固性以減少蝕損,也就是強調減少渣中的液相量或提高固-液比。

在轉爐冶煉過程中對濺渣層的侵蝕主要發生在轉爐吹煉的后期,終點渣對濺渣層的侵蝕主要表現為高溫熔化和高FeOx爐渣的化學侵蝕,所以合理地控制終渣的成分和出鋼溫度是提高爐齡的關鍵。

2 影響濺渣的工藝條件

2.1 鐵水條件的影響

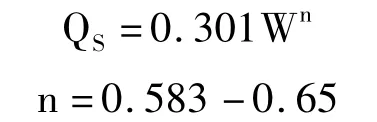

鐵水是冶煉的主要原料,鐵水的好壞直接影響冶煉和濺渣的好壞。鐵水中的Si含量偏高時,對冶煉和濺渣都有影響。硅是一種強的發熱元素,化學熱高冶煉前期溫度上升快,起渣快,所以既要分批加入爐料控制溫度平穩上升,杜絕噴濺,又要加入含鎂料減少熔渣對爐襯的化學侵蝕,前期爐內溫度較低,而且生成產物也是高熔點的物質,所以前期渣層侵蝕不太嚴重。硅高鐵水終渣渣量較大,為了保證最合理的濺渣層厚度,一般為10~20mm。必須有一個合理的留渣量,而留渣量取決于:熔渣的可濺性、濺渣層的厚度與均勻性、濺渣時間的長短和濺渣成本。根據國內的濺渣實踐,合理的留渣量可根據轉爐的具體尺寸和容量按式計算:

式中QS-轉爐留渣量,t/爐

W-轉爐公稱噸位,t[2]。

Mn含量偏高時,冶煉時使爐渣的黏度降低,流動性變強,極易形成泡沫渣引起噴濺,冶煉過程中為了抑制噴濺分批調料,終渣渣量增加,黏度較低,根據適時狀況適當的進行調料,適當留渣為下一爐濺渣做好準備。

鐵水中P含量偏高時,冶煉過程中三高一低的條件,高FeO對渣層和爐襯侵蝕嚴重,而終渣氧化性高(TFe>20%)的爐渣黏度低(<0.1Pa×S),濺渣時起渣時間長,濺渣層薄易脫落,濺渣層熔點低不耐侵蝕[3]。

鐵水中S偏高時,冶煉出鋼溫度較高,而高溫對渣層和爐襯侵蝕嚴重。硫高的鐵水冶煉過程中為了保證鋼水的合格,需要高堿度大渣量操作,因此要留渣適量而濺渣。

2.2 冶煉操作的影響因素

兌鐵和加廢鋼對轉爐的渣層和爐襯的損傷是不可避免的,一般先加入廢鋼后兌鐵來降低對渣層和爐襯的損傷,因為鐵水的沖刷比廢鋼的撞擊損傷要嚴重。對廢鋼的管理要嚴格塊度不得超過500mm否則有可能對爐襯造成難以恢復的撞傷。

冶煉反應可以說是熔池反應,熔池變形反應區出現畸形,冶煉反應過程中出現湍流或死區,不但影響鋼水質量而且還會使渣層和爐襯不均勻地蝕損,很難在濺渣的過程中完全修復,必要時不得已采取墊料和補爐的方式解決,然而補爐墊料頻繁容易造成爐底上漲液面升高。

津西股份煉鋼二廠跟蹤統計了500個班次的轉爐液面高度與轉爐渣樣的關系,如圖1所示。

圖1 液面與渣樣組分的關系

液面過高時渣中氧化鐵的含量急劇增加,而TFe含量是影響濺渣的關鍵因素之一。所以液面過高時不但影響轉爐的鋼鐵料而且使渣層和爐襯侵蝕部位上移到爐帽。濺渣時可以降低槍位和延長低槍位時間,保證爐帽的濺渣效果[4]。

爐內剩鋼在濺渣時,鋼水就會被濺成不等的鋼塊而鑲嵌在渣層中,在下爐次冶煉過程中極易熔化而蝕損渣層和爐襯。一種方法采用高槍位濺渣使鋼水凝在爐底,但有增大了爐底上漲的可能性;另一種方法是倒出一部分渣直接冶煉而不濺渣。

2.3 濺渣對爐渣的要求

濺渣護爐對終渣成分要求具有較高的堿度(3.0~3.5),MgO含量達到飽和或過飽和,較低的FeOx(13%~15%)。一般爐渣成分大概范圍如表1。

表1 爐渣成分范圍

其主要組元CaO、SiO2、MnO、MgO和FeO大約占爐渣總量的95%。濺渣對爐渣的黏度也有具體要求,一般粘度相當于輕機油。

3 濺渣護爐控制工藝

3.1 濺渣護爐基本操作工藝

濺渣護爐的主要控制工藝參數是氮氣流量、濺渣時間和濺渣槍位。其中氮氣流量的控制是控制濺渣成本和濺渣效果的關鍵之一。

然而在實踐的生產過程中確定合理的濺渣工藝參數,主要考慮的是爐型尺寸和噴吹參數兩點。濺渣參數由噴吹參數(Qh/dt)0.33和濺渣時間t的乘積確定。濺渣參數反映出對于確定的轉爐參數(Hd/D),濺渣所需的氮氣量。轉爐參數與濺渣參數間的經驗關系式如下:

Hd/D=13.77+0.73(Qh/dt)0.33t

H-轉爐內襯高度,mm

dt-噴槍喉口直徑(對單三式噴槍可取d=1/3d喉,mm

D-轉爐內襯直徑,mm

Q-N2氣噴吹流量,m3/min

h-噴槍高度(濺渣槍位),mm

t-濺渣時間,min

濺渣時間一般定為2.5~4min。濺渣時間過短爐渣沒有得到充分的冷卻和混勻,爐渣條件比較差,起不到護爐的作用;濺渣時間過長,爐襯掛渣多,但也容易造成爐底上漲和粘槍[1]。

濺渣槍位控制根據濺渣部位、濺渣時間、起渣狀況適時調整。槍位的控制遵循一個原則:高濺低位,低濺高位。

3.2 底吹的控制

底吹對濺渣量的影響不大,底吹在濺渣中的主要作用是保證底吹不堵,延長底吹的壽命,另外由于底吹的存在加大了爐渣的活躍性,加快了爐渣的冷卻有助于起渣,使爐渣程規律性運動[5]。

3.3 濺渣護爐對冶煉操作和鋼質量的影響

濺渣護爐工藝使爐渣MgO含量有不同程度的提高,而濺渣層大部分都溶入下一爐次。這樣是否會增加鋼水中有害元素含量是濺渣護爐技術研究的重要問題。

其中磷在鋼渣中的分配系數受到爐渣的堿度,氧化鐵含量和溫度的影響。MgO含量對脫磷沒有直接影響,影響脫磷效果的主要因素仍然是堿度和氧化鐵含量[6]。

從動力學方面考慮,主要是通過其對爐渣流動性的作用來影響爐渣的脫磷。同樣采用濺渣護爐技術后,只要鋼中的MgO含量控制合適,鋼中的氮、氧、硫的含量都不會增加,因此對鋼的質量不會產生影響。

4 結論

(1)優化入爐料的條件,鐵水成份控制在精料入爐可以降低轉爐操作的難度,提高一倒率,減少噴濺,提高爐齡穩定爐況,有利于降低成本和穩定質量。

(2)穩定冶煉操作,合理控制終渣成分,根據終渣狀況進行調渣濺渣,大大降低噴濺和墊料的次數,不僅提高了爐況而且穩定了生產降低了成本。

(3)合理控制濺渣工藝,是轉爐實現正值操作,達到了成本和質量最優的控制目標。

[1]蘇天森,劉瀏,王維興,等.轉爐濺渣護爐技術[M].北京冶金工業出版社,1999.3(66-84)(105).

[2]武鋼第二煉鋼廠編著.復吹轉爐濺渣護爐實用技術[M].北京冶金工業出版社,2004.4(10).

[3]陳元學,張義才.復吹轉爐濺渣護爐工藝優化[J].煉鋼,2009,12(6).

[4]馬勇,耿繼雙,徐延浩.100t轉爐濺渣護爐工藝研究[J].遼寧科技大學學報。2010.2(1).

[5]廖廣富,等.210t頂底復吹轉爐濺渣護爐模擬研究[J].過程工程學報。2011.2.

[6]陳家祥,等.鋼鐵冶金學[M].北京冶金工業出版社,2004.9(102-107)。