嵌入式以太網在網絡激光標刻技術中的應用研究

閆久江,李紅軍,陳 偉

YAN Jiu-jiang, LI Hong-jun, CHEN Wei

(武漢紡織大學 機械工程與自動化學院,武漢 430073)

0 引言

激光標刻技術是當今工業生產中的重要應用技術之一。隨著其應用領域的不斷擴大,它的系統穩定性、便利性和制造成本等關鍵指標也越來越受到人們的關注。當今工業現場的單機一般由PC機、控制板卡、上位機控制軟件、激光發生器及激光頭等部分組成,這種傳統的組合機器具有成本高、效率低、便利性差等特點,無法適應實際中的批量化生產。近年,以STM32F107為基礎嵌入式技術以其專用性強、系統精簡等特點在工控領域得到了長足發展,該處理器為互連型,采用了ARM7架構的Cortex-M3內核。基于高速以太網PHY芯片DM9161A的以太網接口也廣泛應用于嵌入式系統中,實現系統的遠程通信、監控和數據處理等功能。本研究采用STM32F107微控制器實現單工位打標機的控制功能,并且結合以太網模塊實現單工位的激光標刻機與上位機的通信功能,以此實現打標機的高穩定性和低成本組成,以滿足復雜工業現場的高效率生產需要。

1 系統的工作原理及總體設計

振鏡掃描式激光標刻系統一般由激光發生器、控制板卡、以及集成了X/Y振鏡電機、聚焦透鏡、振鏡驅動電路的激光振鏡頭組成。激光標刻系統的核心是其控制系統,在本設計中,控制系統由標刻控制單元實現,它主要由激光控制模塊、激光振鏡運動控制模塊、網絡通信模塊和報警模塊組成。系統原理框圖如圖1所示。

圖1 網絡激光標刻控制系統原理框圖

本系統中STM32F107微控制器中集成有MAC(Media Access Control的縮寫,即媒體訪問控制子層協議),再通過IEEE 802.3協議定義的簡化獨立介質接口RMII與外部的PHY芯片及RJ-45座相連接,搭建成適用于各類應用的以太網網絡互通平臺,以此使上位機服務器與嵌入式客戶機形成主從式網絡連接,使下位機打標控制單元能通過其網絡通信模塊根據輕型IP協議(Light weight IP,LwIP)與上位機服務器進行數據傳輸。系統工作時,激光器的功率、延時時間、占空比和零點位置等參數由系統軟件進行初始化設置。之后,上位機將待標刻的字符數據通過嵌入式以太網傳輸給具有唯一MAC地址的下位機的標刻控制單元,該單元再通過其網絡模塊接收到字符數據,經過處理轉化為XY-100協議要求的16位數字位置控制信號后送至激光運動控制模塊,由此模塊對數字位置控制信號進行差分、放大、比較、閉環校正等處理后送至振鏡電機,電機帶動掃描鏡轉動,從而實現振鏡掃描式激光標刻。

2 系統硬件設計

2.1 網絡通信模塊硬件設計

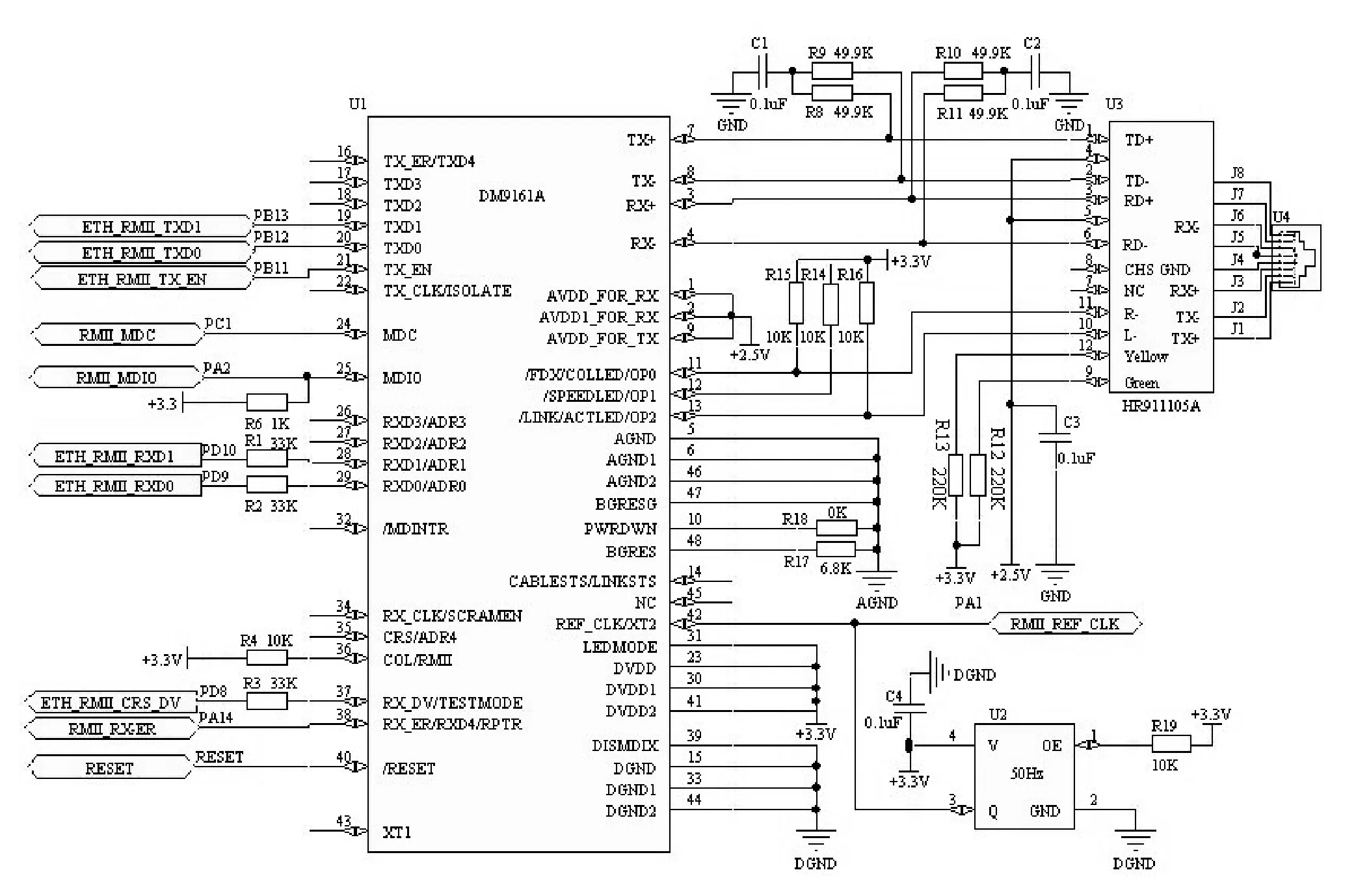

基于STM32F107微控制器的在硬件上的資源的豐富性和它集成有以太網MAC等重要模塊,以及在軟件上有著健全的標準庫函數,故本設計選取該芯片為CPU;另外,由于STM32F107沒有附帶物理層設備,故選取DM9161A為外部PHY Ethernet網口芯片。利用STM32F107內部提供的以太網數據鏈路層MAC控制器與外部的物理層接口芯片及外圍輔助電路即共同組成該系統的高速以太網接口。本系統即通過該接口與上位機通訊,并由CPU提供的接收/發送寄存器及2K FIFO緩存(First In First Out)實現標刻數據和控制信號的實時接收與發送的功能。該模塊硬件電路圖如圖2所示。

在本設計中,以太網MAC與PHY的連接采用精簡的介質無關接口(RMII)模式,該接口需要7跟數據線實現,但是可以和MII一樣支持10兆和100兆的總線接口速度。其各管腳在本模塊中的配置分析如下。首先,時鐘信號CLK-REF由外部有源晶振U2即XOSM-57提供,發送端口TX-EN、TX[0:1]分別外接CPU端ETHRMII-TX-EN、ETH-RMII-TXD[0:1]端口,用以完成從MAC端向物理層PHY發送數據;接收端口RXD[0:1]、RX-DV分別外接ETH-RMII-RXD[0:1]及ETH-RMII-CRSDV,用以完成MAC端從物理層PHY接收數據,在該配置下,系統可以全雙工工作。另外,在該模塊中,HR911105A為分離RJ45的1:1變壓器芯片,它能為PHY提供電氣絕緣保護,使局域網處于絕緣環境中。

2.2 激光及振鏡模塊硬件設計

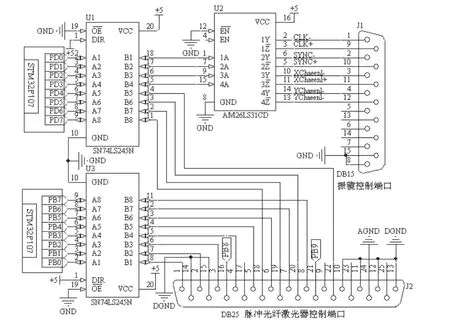

該模塊為本系統激光產生和控制以及振鏡控制的執行模塊,主要由激光發生器驅動電路及激光振鏡驅動電路組成,其硬件電路圖如圖3所示。

在本模塊中,激光發生器由STM32F107直接控制,從CPU引出的及PA5-PA8控制信號經過74LS245N總線驅動后通過DB25端口接入激光發生器。主要控制功能及配置分析如下:

圖2 網絡通信模塊硬件電路圖

圖3 激光及振鏡模塊硬件電路圖

激光功率控制:PB0-PB7,激光功率從00H~FFH的256級控制,對應0~100%的功率輸出。

MO開關:PD7,主振蕩器開關控制,PD7為高電平,MO開;PD7為低電平,MO關。

激光器開關:PD6,PD6為高電平,激光器開;PD6為低電平,激光器關。

頻率調制:PD5,頻率調制信號為5V,50KHz~100KHz脈沖信號。

報警信號:通過PB8、PB9的高低電平反應激光器溫度報警、激光器高反射報警、主振蕩器報警及正常運行4中運行狀態。

振鏡頭的控制主要由激光振鏡運動控制模塊實現,系統根據TD-XY2-100協議,產生4路16位數字控制信號,信號經過總線驅動后再經AM26LS31CD差分驅動芯片后產生8路差分信號,最后經過DB15端口送至振對外部輸入的8路信號進行進一步處理,最后達到對振鏡控制端輸入接口。振鏡頭內集成有振鏡電機驅動板,鏡電機在-10°~10°擺動2^16級閉環控制。

3 系統軟件設計

開放系統互聯參考模型(OSI)是以太網通訊的基礎,在本設計中也遵循著這一標準,其中LwIP協議構成了網絡層和傳輸層,而LwIP與uC/OS—II的接口構成操作系統模擬層。

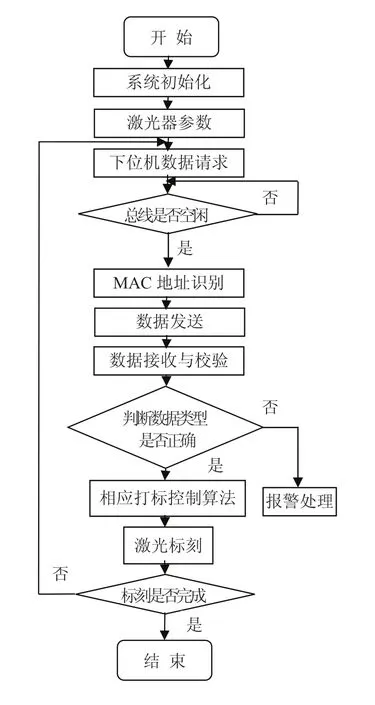

軟件部分主要完成LwIP協議在uC/OS—II中移植,以及對LwIP的初始化配置,底層設備包括激光及振鏡模塊各端口的初始化,建立接收及通訊數據和狀態的處理線程等工作。系統工作流程圖如圖4所示。

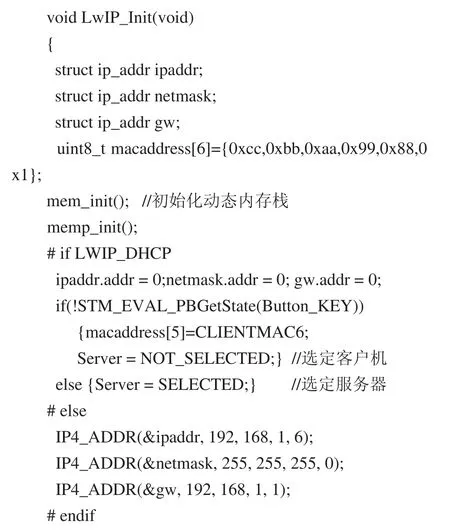

3.1 LwIP的初始化

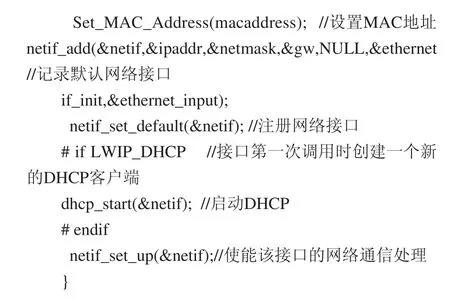

LwIP協議棧的初始化可以通過調用LwIP_Init()函數實現,初始化函數如下所示。

圖4 系統工作流程圖

3.2 底層設備端口的初始化

激光發生器功率控制端口的初始化主要是對管腳的APB2總線時鐘、內存地址、端口輸出模式、時鐘頻率等參數的配置,其初始化函數如下所示,而振鏡控制端口的初始化配置與之類似,在此不在贅述。

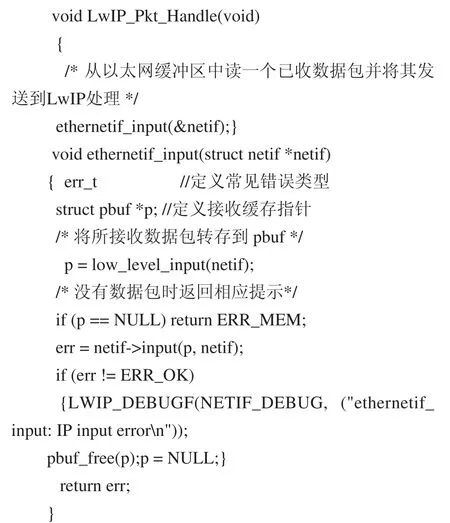

3.3 標刻數據的傳輸

建立數據的接收線程,一方面要完成數據的從MAC幀中的提取,之后送至LwIP數據處理線程進行處理,以滿足標刻需要;另外,把上層準備好的數據包交給底層硬件,通過硬件模塊把數據封裝成MAC幀發送到數據鏈路層及物理層網絡上。數據接收函數如下。

4 結束語

該系統經過實驗驗證,可以順利的接收標刻數據,并能實現對數據的簡單處理,最終進行激光標刻。該解決方案組成簡單,相比現行激光標刻設備控制系統組成優勢明顯,有較好的穩定性,對激光標刻為來發展一體化、網絡化的方向有著重要的意義。

[1]肖毅,朱紹文.一種計算機控制的激光打標系統的設計與實現[J].計算機自動測量與控制2001(9):21-23.

[2]黨武松,范寒柏,胡楊.STM32F107和DM9161A的高速以太網接口設計[J].單片機與嵌入式系統應用,2013(10):26-28.

[3]王世勇,李迪.NURBS圖形激光雕刻算法及其嵌入式實現[J].廣州:華南理工大學學報(自然科學版),2010,38(6).I12-117.

[4]Adam Dunkels.Design and Implementation of the lwIP TCP/IP Stack [M].Swedish:Swedish Institute of Computer Science,Inc 2001.