墩梁加固環狀狹小空間混凝土灌注技術

王 媛,葉智威,張吉慶

(深圳市路橋建設集團有限公司,廣東 深圳 518029)

墩梁加固環狀狹小空間混凝土灌注技術

王 媛,葉智威,張吉慶

(深圳市路橋建設集團有限公司,廣東 深圳 518029)

結合一高架橋墩梁固結外包混凝土加固施工實踐,介紹在鋼管箍內狹小空間中灌注混凝土施工技術的原理、施工工藝、質量控制方法及處理措施。設計出了一種新型泵管接頭,給出了混凝土輸送泵出口泵壓公式。實測數據分析結果表明,自密實混凝土阻力系數為4.0時,既能保證混凝土頂升的最小灌注壓力,又能保證灌注混凝土的密實度和均勻度,防止離析。本文提出的技術及參數可應用于橋梁墩柱、建筑結構柱的加固及鋼管混凝土拱橋管內混凝土灌注。

墩梁固結 自密實混凝土 阻力系數 灌注壓力 密實度

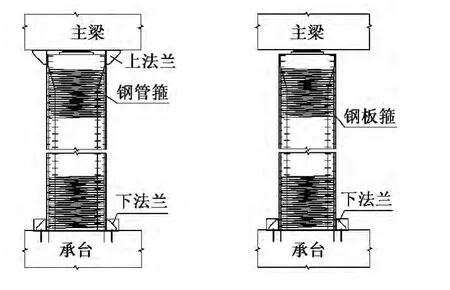

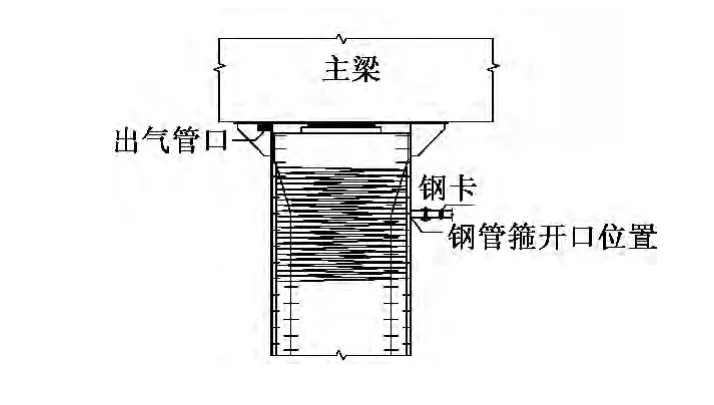

1 工程概況

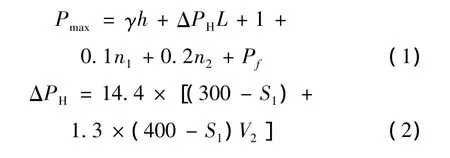

一高架橋結構形式為預應力單箱雙室箱形梁橋,橋墩共有三種類型:帶擴大頭獨柱墩、無擴大頭雙柱墩和分聯墩。由于橋梁長期超負荷運行,加上結構整體升降溫、預應力混凝土長期收縮徐變、離心力作用、梁縫被混凝土殘塊堵塞、部分支座失效等多種因素的長期累積作用,曲線梁出現橫向爬移及梁體、蓋梁、橋墩開裂等病害,需要加固。曲線橋加固,主要從主梁限位和橋墩加固入手。當主梁橫向位移較為嚴重時,墩柱結構可采用墩梁固結的方式加固,需在墩柱外圍安裝鋼管箍并灌注混凝土。本加固工程共加固橋墩42根,其中墩梁固結37根,墩身加固5根。墩梁固結及墩身加固構造如圖1所示。根據施工進度安排,混凝土灌注施工工期1個月,總計灌注混凝土374 m3。

圖1 墩梁固結及墩身加固構造

本工程中,墩梁固結外包混凝土施工有兩個難點:①施工空間受原有結構限制;②加固結構物尺寸小、構造復雜(內部有外包鋼筋網、鋼管箍內部剪力鍵及墩柱錨筋等構造),難以有效振搗。如果采用傳統施工方法存在如下三個缺點:①混凝土灌注須分節段施工,效率低下;②無法保證管內混凝土的密實度;③無法保證管內混凝土與主梁梁底固結。為此需要在混凝土配合比、混凝土灌注施工設備、監控手段等方面進行專項設計,以確保墩梁固結施工成效。

2 混凝土灌注施工設計

2.1 混凝土灌注施工設計原理

采用新型泵管接頭并優化出氣管構造來保證混凝土與主梁固結效果,既簡單又經濟。自密實混凝土拌合物具有良好的工作性能,即使在配筋密集的條件下無需振搗便能均勻密實成型,且具有優良的抗離析性能。灌注過程中混凝土為流動狀,由于在鋼管箍開孔處與其它部位間存在壓力差,混凝土液面并非水平,而是如圖2(a)中所示的曲面。混凝土灌注過程中,液面逐漸上升,達到圖2(b)所示的液面分布,此時需要依靠混凝土泵中出口泵壓將混凝土液面向出氣口處推進,鋼管箍內氣體逐漸排出直至混凝土充滿鋼板箍內空間。

當混凝土充滿鋼板箍內空間后混凝土泵持續施壓直至混凝土從出氣管中流出。出氣管內徑小于混凝土泵管內徑,以此保證混凝土從出氣管流出過程中鋼管箍內混凝土內部仍能保持一定壓力。

待鋼管箍內氣體排凈,出氣管中開始流出混凝土骨料時,采用木楔封閉出氣管,此過程中混凝土泵保持壓力,關閉新型泵管接頭中的節流閥,混凝土泵拆除后鋼管箍內混凝土仍處于持壓狀態,如圖2(c)所示。

圖2 灌注過程中混凝土液面分布形狀

根據加固效果及設計對混凝土強度的要求,最終確定采用C40自密實微膨脹混凝土。混凝土配合比參照《自密實混凝土設計與施工指南》(CECS 02—2004)設計,要求混凝土滿足以下8項性能指標:

1)水泥選用較穩定的普通硅酸鹽水泥;摻合料是自密實混凝土不可缺少的組成部分;膠凝材料總量為500 kg/m3左右,不宜大于600 kg/m3。

2)砂率在45%以上,最高可到50%。

3)參照墩柱與外包鋼管之間的間隙確定骨料最大粒徑,一般粗骨料最大粒徑不得大于10 mm。

4)自密實性能等級Ⅰ級,500 mm流經時間T500控制在2~5 s,L型儀器(鋼筋凈距40 mm)測得的混凝土阻塞率H2/H1≥0.80。

5)運到現場的混凝土坍落度介于260~270 mm;擴展度650~750 mm,以750 mm左右為佳;混凝土坍開后,垂直兩方向直徑偏差平均值不允許超過2 cm。

6)坍落擴展度試驗后混凝土圓周無泌水,也不出現砂漿圈,粗骨料在邊緣和中央分布同樣均勻。

7)測混凝土坍落度時,中心與邊緣高度差不允許大于20 mm。

8)混凝土強度達到設計值,并具有微膨脹性能。

混凝土配合比設計完成后,應制作試驗柱以驗證自密實混凝土的流動性及混凝土施工質量,并進一步獲得混凝土運輸過程中坍落度損失、運輸時間、運輸車輛數目等參數,為正式開始混凝土灌注施工提供參考。

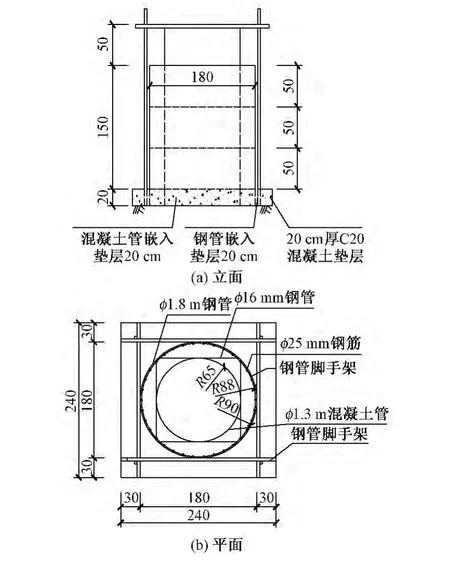

2.2 試驗柱設計及施工

試驗柱模型置于20 cm厚的C15混凝土墊層上,墩柱采用直徑1.3 m的平口混凝土排水管模擬,高度2.0 m,嵌入混凝土墊層20 cm。外包鋼管箍采用內徑1.8 m鋼管模擬,高度1.7 m,嵌入混凝土墊層20 cm。內外管間按照實際墩柱加固設計尺寸綁扎鋼筋。為保證模型整體在混凝土灌注過程中的穩定性,在模型外部搭設鋼管骨架。為保證內管穩定性,在內部設置三層直徑16 mm鋼筋骨架。試驗柱模型如圖3所示。

圖3 試驗柱模型構造(單位:cm)

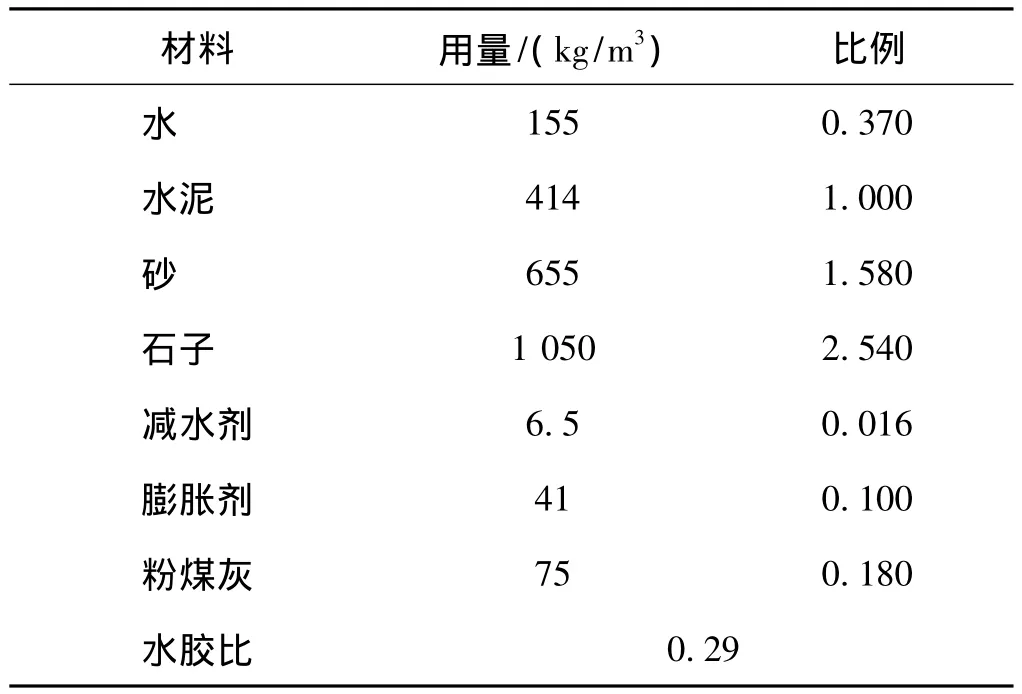

根據試驗柱施工經驗,得出C40自密實微膨脹混凝土配合比,如表1所示。

表1 C40自密實微膨脹混凝土配合比

2.3 混凝土輸送泵選擇

混凝土灌注施工過程中,混凝土泵送系統壓力由混凝土自重靜壓力、垂直上升阻力、水平輸送管、彎管、輸送泵內損壓力等組成。混凝土輸送泵出口泵壓必須大于上述壓力總和。

混凝土輸送泵壓力Pmax按下式計算

式中:γ為混凝土重度,取25 kN/m3;h為墩柱最大灌注高度,取10 m;ΔPH為混凝土輸送管每米壓力損失,MPa/m;L為混凝土輸送管路的累計水平換算距離,參照表2換算得到水平累計長度為113 m;n1為管路截止閥數目,取為1個;n2為管路分配閥數目,取為0;Pf為混凝土在墩柱外包鋼管箍中流動時受到外包鋼筋網、鋼管箍內部剪力鍵及墩柱錨筋的阻力,取值為混凝土在鋼管箍內最大靜壓力乘以安全系數,即Pf=μγh,根據施工經驗,取 μ=4.0;S1為混凝土坍落度,取為260 mm;V2為混凝土在輸送管中的平均流速,取為2.03 m/s。

表2 混凝土輸送管水平換算長度

混凝土自重產生的靜壓力γh=25×10=250 Pa,合0.25 MPa。按照式(2)計算得到混凝土輸送管中每米壓力損失 ΔPH=5 896.2 Pa,取為0.005 9 MPa/m。混凝土輸送管累計長度為113 m,則得到混凝土輸送管中壓力損失值為 ΔPHL=0.005 9×113=0.667 MPa。混凝土在鋼管箍中流動受到的阻力取為4γh=4×0.25=1.0 MPa。

綜合以上計算結果得到泵送系統總壓力Pmax=0.25+0.667+1.0+0.1×1.0+0.2×0+1.0=3.017 MPa。考慮混凝土灌注過程中不可預估的壓力損失,取安全系數2.0,得到泵送系統總壓力P=2.0×3.017=6.034 MPa,取為 7 MPa。

根據以上計算,混凝土泵車選擇HBT 60-13-90車載式混凝土輸送泵,其泵送混凝土理論出口泵壓為13 MPa,可滿足要求。

實際灌注過程,泵車泵送系統壓力為6~8 MPa,與計算結果基本吻合。

2.4 泵管接頭設計

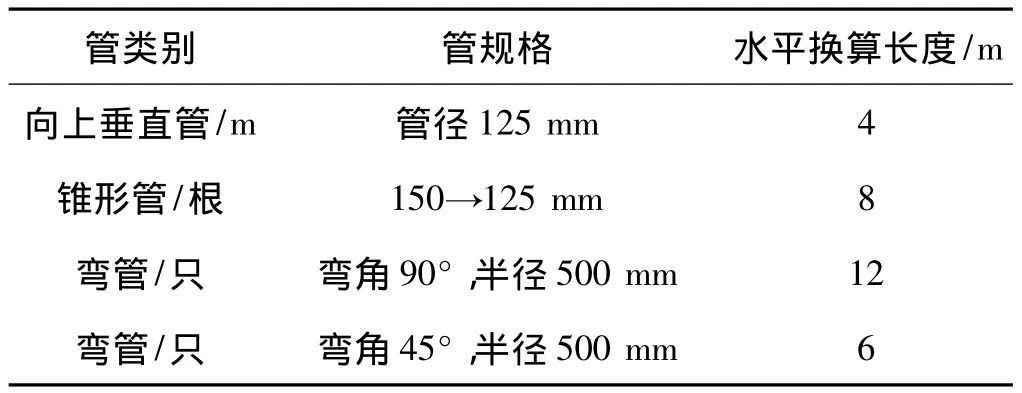

泵管接頭在混凝土泵送到位后應能在保持泵壓情況下關閉截止閥,確保鋼管箍內混凝土處于受壓狀態。在保證各墩柱混凝土流水化施工的同時應減少其制作材料用量。為此,專門設計了新型泵管接頭(專利申請號:201420616665.0),如圖4所示。鋼板2移動到位后,其前端部分可拆下循環利用,保證各墩柱混凝土灌注流水施工同時節約50%泵管接頭材料。

圖4 泵管接頭構造

根據墩柱高度選擇泵管規格,一般采用低壓泵管,外徑133 mm,內徑125 mm。根據泵管尺寸在鋼管箍上開孔,焊接混凝土泵送接頭。為防止混凝土回流,在泵送接頭上安裝截止閥。截止閥采用10 mm厚鋼板及直徑133 mm鋼管加工。螺栓根據出口泵壓選取,一般使用M12螺栓能滿足要求。

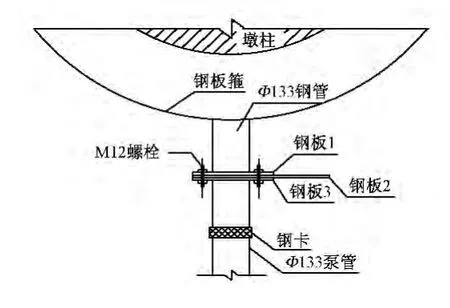

2.5 出氣管設計

出氣管選用小直徑鋼管,內徑選為混凝土最大骨料粒徑的3~4倍,長度0.6~1.0 m。如果凈空條件允許,出氣管應當向上彎曲90°,管口高出主梁梁底0.5~1.0 m,同時做好加固措施,防止出氣管在混凝土自重作用下發生彎曲、脫落。

2.6 泵管接頭及出氣孔安裝

混凝土泵管接頭位置及出氣孔開孔位置與橋墩加固結構形式有關。圖5為圓柱墩常用結構形式泵管接頭及出氣管安裝示意圖。出氣管安裝在泵管接頭對面的鋼板箍頂部,若主梁寬寬度較小,可將出氣管延伸至主梁寬度以外,出氣口向上抬高0.5~1.0 m。

圖5 泵管接頭及出氣管安裝示意

3 混凝土灌注施工工藝

混凝土灌注施工工藝流程如圖6所示。灌注施工要注意如下幾點:

圖6 混凝土灌注施工工藝流程

1)進料短管宜選用混凝土泵管制作,與鋼管箍間必須焊接牢固,不得漏焊,防止在混凝土灌注過程中因水平管顫動而脫焊,造成頂升失敗。

2)泵管連接時用水濕潤泵管后隨即開始灌注。

3)混凝土坍落度對混凝土輸送泵出口泵壓影響十分明顯,因此必須嚴格控制混凝土塌落度及灌注施工時間。

4)鋼管內的混凝土灌注必須一次性完成,當混凝土供應量不能確保一根鋼管箍連續灌注時就停止施工,防止混凝土石子回落出現堵塞現象造成灌注失敗。

5)截止閥閘板縫可使用黃油涂縫,防止漏氣泄壓。

6)混凝土灌注過程中注意使用灌注后泵管中的混凝土制作同條件試塊。

7)灌注施工時流出的混凝土應集中堆放。

4 結語

1)鋼管箍內混凝土灌注施工全過程中,混凝土配合比的設計是核心工作。混凝土拌合物既要具有極好的工作性能,又要實現鋼管箍的“緊箍效應”。

2)實際泵送系統泵壓6~8 MPa,據此反算得到混凝土在具有復雜內部構造的鋼管箍內行進過程中的阻力系數經驗值為4.0。

3)泵送速度不宜過快,應保證混凝土液面緩慢持續上升至頂部,直至從出氣管中溢出骨料。

4)鋼管箍頂部出氣管是保證鋼管箍內混凝土與主梁有效固結的重要部件,應重點設計。若有條件應通過計算確定其最佳管徑及位置。一般管徑不宜過小,選為混凝土最大骨料粒徑的3~4倍,長度0.6~1.0 m。如果凈空條件允許,出氣管應當向上彎曲90°,管口高出主梁梁底0.5~1.0 m,安裝位置位于鋼管箍頂部,同時做好加固措施,防止出氣管在混凝土自重作用下發生彎曲、脫落。

5)采用本施工方法進行空間狹小的墩梁固結外包混凝土灌注,能夠“全斷面”、“一次性”、“全密實”完成施工。

6)采用新型泵管接頭,泵送系統拆除后鋼管箍內混凝土仍處于持壓狀態,且在保證各墩柱混凝土流水施工的情況下可減少材料用量。

7)本施工方法同樣適用于結構柱加固及鋼管混凝土拱橋鋼管內的混凝土灌注施工。

[1]曹興,魏洋,李國芬,等.鋼筋混凝土橋墩加固與修復技術研究[J].施工技術,2011,346(40):60-64.

[2]孫文龍,李世春.某橋梁墩柱偏位成因分析及處治建議[J].北方交通,2013,39(7):39-42.

[3]李化建,譚鹽賓,謝永江,等.自密實混凝土的特點及其在高速鐵路中的應用[J].鐵道建筑,2012(8):143-145.

[4]李壽福.128 m系桿拱橋鋼管混凝土澆筑施工技術[J].鐵道建筑,2013(9):12-13.

[5]中華人民共和國住房和城鄉建設部.JGJ/T 10—2011 混凝土泵送施工技術規程[S].北京:中國建筑工業出版社,2011.

[6]中國土木工程學會.CCES 02—2004 自密實混凝土設計與施工指南[S].北京:中國建筑工業出版社,2004.

TU391

A

10.3969/j.issn.1003-1995.2015.07.08

1003-1995(2015)07-0025-04

2015-01-13;

2015-03-15

王媛(1965— ),女,陜西寶雞人,高級工程師。

(責任審編 李付軍)