GPL1108GA型燃氣發電機組的控制系統設計

唐鋒

摘 要:控制系統作為燃氣機組的重要組成部分,在保證機組性能方面起著不可替代的作用。經過多次試驗,設計出了1種適用于GPL1108GA機組的控制系統。該控制系統包括1個主監控回路、1個空燃比控制回路、1個調速器控制回路和1個點火控制回路。它的研制大大提升了燃氣機組的性能。

關鍵詞:燃氣機組;控制系統;試驗設備;監控回路

中圖分類號:U464.174 文獻標識碼:A DOI:10.15913/j.cnki.kjycx.2015.17.007

目前,我國火力發電在發電行業中占有較大比例,這種發電方式不僅會污染環境,還會消耗大量不可再生的煤炭等資源。因此,開發新的清潔燃料是電力行業的當務之急。燃氣機組是使用天然氣、瓦斯、沼氣和生物質氣(本文以天然氣為燃料進行試驗分析)等清潔燃料發電的,它不僅能輸出電能,還減少了有害物質的排放,這對國家分布式能源戰略的實施有非常重要的意義。本文以GPL1108GA型燃氣機組的控制系統為例進行相關設計和分析。

1 試驗設備

1臺6缸的GPL1108GA系列燃氣機組(設計目標是額定功率為700 kW);燃氣流量計,用于測量各個工況段的燃氣消耗率;干電阻負載,用于測試機組功率;外循環水冷卻系統,用于冷卻機組內部的循環水;壓縮空氣系統,用于盤車和吹動起動馬達,為機組提供起動轉速;爆震測試儀,監測試驗過程中是否有爆震的情況發生。

2 主監控回路

監控回路是由主控制板、傳感器、互感器、電磁閥和相關控制線束等構成的。

在選擇重要的采集點時,工作人員主要考慮以下幾方面的內容:①滑油壓力傳感器。滑油作為機組運動部件的潤滑劑,它直接影響著運動件之間的摩擦,對機組的運行安全有較大的影響。②高溫水出機溫度。水冷卻機組后,水溫體現出了機組的整個冷卻效果。③滑油溫度。滑油溫度直接反映了滑油潤滑效果,溫度太低,表明滑油黏度大,不利于其流動,最后導致運動潤滑不足;溫度太高,滑油容易氧化,縮短機組的使用壽命。④各缸排氣溫度。針對各缸的燃燒情況,如果排溫不均,就表明點火系統或進氣系統有異常。⑤總管溫度。根據總管溫度可以判斷出機組的后燃情況。⑥燃氣機轉速。它能夠直接體現出機組的頻率值,在機組超速運行時能夠給控制器傳遞信號。⑦三相電壓。它直接體現了發出的三相電壓是否正常。⑧三相電流。它對負荷情況的有重要的提示。⑨起機電磁閥。它用于控制壓縮空氣的通斷,進而吹動啟動馬達。⑩燃氣電磁閥。它用于切斷或打開燃氣通路,同時,也參與了機組的正常停機命令。○11急停開關。在緊急情況下,它可以切斷混合氣和點火電源實現快停。

其他的采集點即為選配,可以根據特定需求合理地配制。針對燃氣機組的控制特點,對發動機主控制板(IG-NT)進行編程,再采集相關的模擬信號和開關量信號,由內部的編程識別發出合適的控制輸出和顯示。其運行原理如圖1所示。主監控回路不僅滿足了對機組重要參數的監測作用,還對機組自身和操作人員的安全起到了很好的保護作用。

圖1 主控制板的運行原理

以滑油壓力安保設計為例,圖2是滑油壓力監控的一個編程圖。當機組在額速(1 000 r/min)的情況下工作,滑油壓力低于3.5 bar時,控制板將發出報警信號;當滑油壓力低于3 bar時,機組將保護性停機。如果在怠速(500 r/min)的情況下工作,滑油壓力低于1.5 bar時就會發出報警信號。經過多次試驗,主監控回路的各個監控和安保功能都能正常實現。

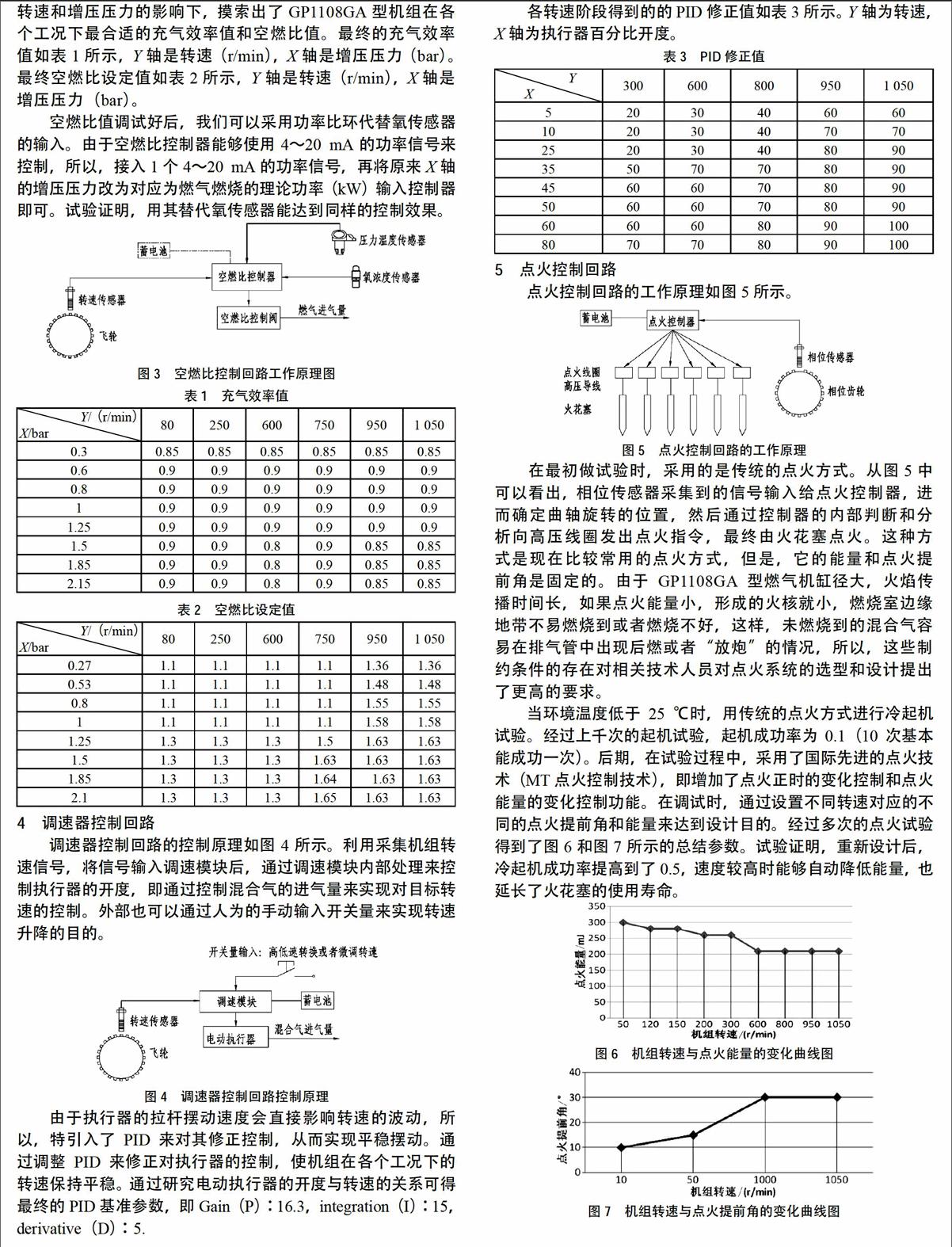

3 空燃比控制回路

空燃比回路作為控制系統的重要組成部分,它試驗的結果直接決定了機組的性能。其工作原理如圖3所示。采集轉速和混合氣的溫度壓力,以及燃燒后的氧濃度和當時環境溫度、燃氣進機壓力(這2個參數通過空燃比控制器內部的傳感器獲得)來控制燃氣的最終進氣量,從而達到最佳的空氣與燃氣比。其中,回路最重要的2個設計參數值就是充氣效率值和空燃比值。

充氣效率對發動機有很大的影響,它太大,可能會引起后燃,使排溫升高,發生爆震;充氣效率太小,則會導致點火不好或者功率拉不上去,最終影響供電。而空燃比值太小會使排溫升高,太大則會導致點火困難。經過上百次的負荷試驗,不斷調試參數得出了合適的充氣效率數據。在不同的

轉速和增壓壓力的影響下,摸索出了GP1108GA型機組在各個工況下最合適的充氣效率值和空燃比值。最終的充氣效率值如表1所示,Y軸是轉速(r/min),X軸是增壓壓力(bar)。最終空燃比設定值如表2所示,Y軸是轉速(r/min),X軸是增壓壓力(bar)。

空燃比值調試好后,我們可以采用功率比環代替氧傳感器的輸入。由于空燃比控制器能夠使用4~20 mA的功率信號來控制,所以,接入1個4~20 mA的功率信號,再將原來X軸的增壓壓力改為對應為燃氣燃燒的理論功率(kW)輸入控制器即可。試驗證明,用其替代氧傳感器能達到同樣的控制效果。

4 調速器控制回路

調速器控制回路的控制原理如圖4所示。利用采集機組轉速信號,將信號輸入調速模塊后,通過調速模塊內部處理來控制執行器的開度,即通過控制混合氣的進氣量來實現對目標轉速的控制。外部也可以通過人為的手動輸入開關量來實現轉速升降的目的。

圖4 調速器控制回路控制原理

由于執行器的拉桿擺動速度會直接影響轉速的波動,所以,特引入了PID來對其修正控制,從而實現平穩擺動。通過調整PID來修正對執行器的控制,使機組在各個工況下的轉速保持平穩。通過研究電動執行器的開度與轉速的關系可得最終的PID基準參數,即Gain(P):16.3,integration(I):15,derivative(D):5.

各轉速階段得到的的PID修正值如表3所示。Y軸為轉速,X軸為執行器百分比開度。

5 點火控制回路

點火控制回路的工作原理如圖5所示。

圖5 點火控制回路的工作原理

在最初做試驗時,采用的是傳統的點火方式。從圖5中可以看出,相位傳感器采集到的信號輸入給點火控制器,進而確定曲軸旋轉的位置,然后通過控制器的內部判斷和分析向高壓線圈發出點火指令,最終由火花塞點火。這種方式是現在比較常用的點火方式,但是,它的能量和點火提前角是固定的。由于GP1108GA型燃氣機缸徑大,火焰傳播時間長,如果點火能量小,形成的火核就小,燃燒室邊緣地帶不易燃燒到或者燃燒不好,這樣,未燃燒到的混合氣容易在排氣管中出現后燃或者“放炮”的情況,所以,這些制約條件的存在對相關技術人員對點火系統的選型和設計提出了更高的要求。

當環境溫度低于25 ℃時,用傳統的點火方式進行冷起機試驗。經過上千次的起機試驗,起機成功率為0.1(10次基本能成功一次)。后期,在試驗過程中,采用了國際先進的點火技術(MT點火控制技術),即增加了點火正時的變化控制和點火能量的變化控制功能。在調試時,通過設置不同轉速對應的不同的點火提前角和能量來達到設計目的。經過多次的點火試驗得到了圖6和圖7所示的總結參數。試驗證明,重新設計后,冷起機成功率提高到了0.5,速度較高時能夠自動降低能量,也延長了火花塞的使用壽命。

6 結論

通過對以上各回路的多次試驗,控制系統達到了機組額定功率700 kW的設計要求,并且在各個子系統參數定型后未發生爆震。機組額定功率為700 kW時的燃氣消耗為210 Nm?/h,即使按照商用天然氣的價格來算,它比柴油發電的成本要低60%~80%,更不用說在一些零成本燃料費的地區(富含瓦斯氣體的煤礦、有沼氣池的大型加工廠、有石油伴生氣的油田等)。綜上所述,該系統的設計是成功的。目前,配制有該控制系統的燃氣機組已經投入到了沼氣電站的使用中,以后有望在燃氣發電領域推廣。

參考文獻

[1]馮國勝,朱景建,賈素梅.天然氣電控發動機的開發研究[J].石家莊鐵道學院報,2007(02).

[2]張振東,方毅博,陳振天,等.單燃料天然氣發動機控制系統設計與試驗研究[J].上海理工大學學報,2005(4).

〔編輯:白潔〕