基于仿真實驗的物流系統優化方法

刀榮貴,呂小波

紅塔煙草(集團)有限責任公司,云南省玉溪市紅塔區紅塔大道118號 653100

系統優化是運用最少的資源獲得最佳效果,物流系統優化主要有運籌學[1]、智能優化[2]和模擬仿真[3-4]等方法。隨著煙草行業精益物流的推進,在進行物流系統優化時,涉及到人力、物力、財力的投入和時效限制,通常采用模擬仿真方法進行實驗。文獻[5-8]顯示,傳統的煙草物流系統仿真優化方法主要是進行物流搬運路徑規劃,采用調度策略來平衡各個物流環節的使用頻率,以提高物流環節的利用率為導向,按平衡利用率來選取最佳物流方案,因此該優化方法稱為平衡利用率法。但傳統仿真優化方法存在以下不足:一是物流任務到達和各個實體的運行屬性僅考慮其平均值,未考慮物流運行隨機分布情況,導致仿真模型不能更好地模擬現實系統;二是仿真的時長或次數僅根據班次情況或經驗確定,仿真輸出數據不準確;三是以平衡利用率為導向的仿真優化缺乏判斷系統關鍵因素的方法,可能會把優化方向確定在系統的非關鍵因素上,導致資源投入浪費;四是僅根據輸出指標的大小判斷方案的優劣,忽視指標差別的顯著性。近年來,關鍵因素法在項目投資、質量管理、績效評估等方面進行了應用,該方法圍繞仿真輸出指標,充分考慮系統的影響因素并進行實驗設計,對仿真結果通過方差分析來確定影響系統的關鍵因素,并以關鍵因素為維度繪制等值線圖,將實驗結果劃分出層次,在最優層次中選擇關鍵因素作為物流系統的最優方案,用于指導系統進行優化改善。為此,以卷煙生產車間廢料回收物流系統優化為例,應用仿真優化關鍵因素法進行分析,以解決系統占用資源多、運行效率低等問題,提高物流系統的運行效率以及精益化管理水平。

1 存在問題

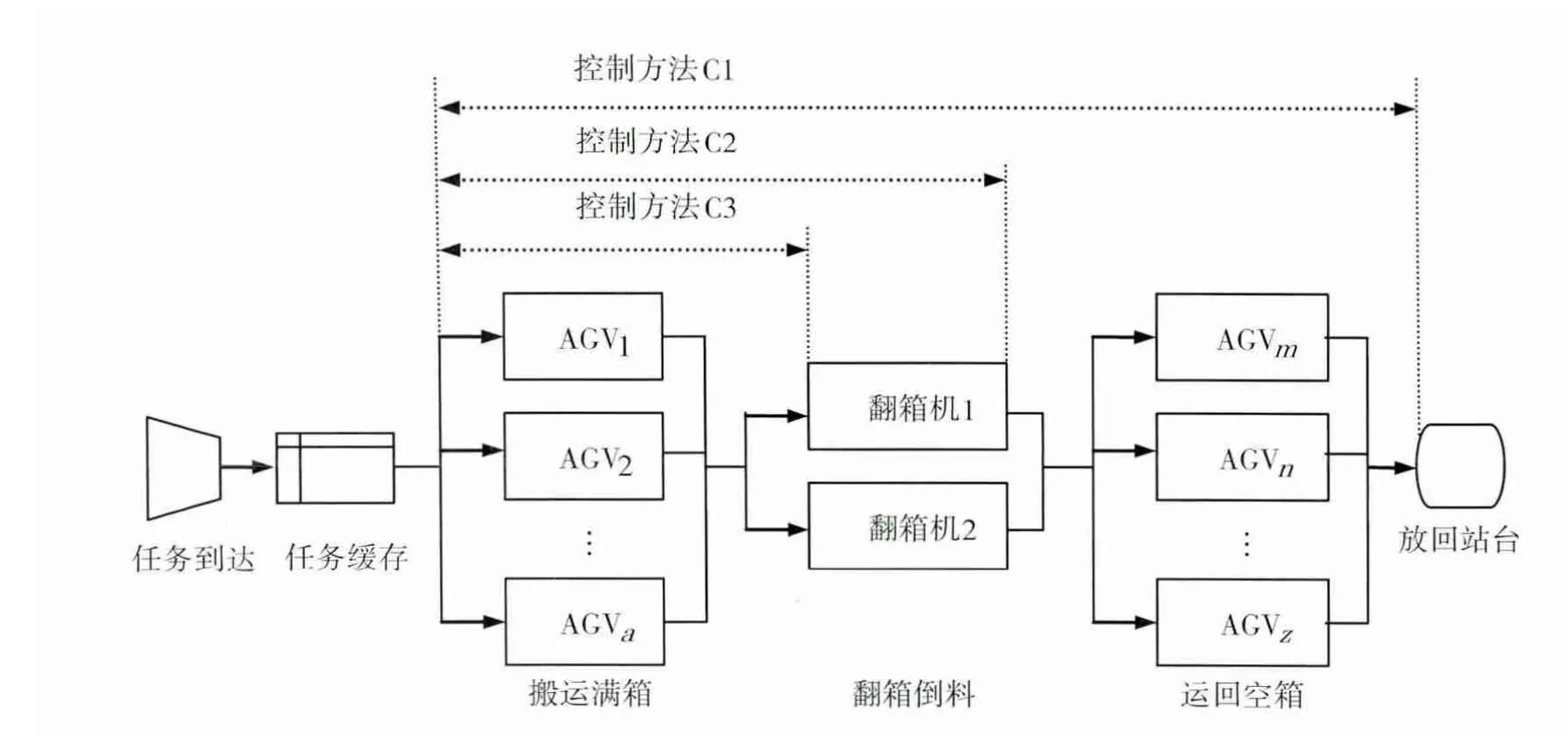

卷煙生產車間用于回收生產廢料的自動化物流系統主要由 AGV(Automated Guided Vehicle)[9]和翻箱機完成搬運和傾倒廢料任務,廢料滿箱后工作人員呼叫AGV搬運,通過AGV搬運滿箱、翻箱機倒料、AGV運回空箱等環節完成廢料回收任務,見圖1。系統通過排隊論分析[10]、路徑規劃[11]等獲得了初步仿真模型,由于AGV在卷煙生產車間中還要承擔輔料發放、空托盤回收、成品抽檢和自充電等業務,廢料回收業務占用AGV資源較多,影響了其他業務的運作效率。對該系統仿真優化的目標是使廢料回收搬運周期(從廢料箱獲得回收任務到傾倒廢料再把空箱搬回原位置的時間)最短,且投入AGV和翻箱機數量最少。

圖1 卷煙生產車間廢料回收物流系統示意圖

2 仿真實驗設計

2.1 設定因素、水平及指標

經過層次分析可得出系統的影響因素,剔除不可實施的因素和水平,即為設定的仿真因素和水平。根據需要提出運行指標,經過歸納整理后即為仿真指標[12]。分析可見,影響廢料回收物流系統的因素主要有AGV數量、翻箱機數量和調度方法。對3個因素進行實驗設計,因素A:AGV數量設置4~8臺共5個水平,使廢料回收業務盡可能少地占用AGV系統資源,AGV數量在指標優化條件下越少越好;因素B:翻箱機數量設置1~2臺共2個水平,為減少資金投入,翻箱機數量在指標優化條件下越少越好;因素C:調度方法共設置3個水平,其中C1為AGV將空箱放回原站臺后觸發搬運緩存廢料箱,C2為AGV從翻箱機上取下空箱后觸發搬運緩存廢料箱,C3為AGV將滿箱移載到翻箱機后觸發搬運緩存廢料箱。

系統指標是平均搬運周期,所用平均時間越少說明系統處理廢料效率越高。以上3個因素各個水平共構成5×2×3=30個回收物流方案,利用仿真軟件對這些方案進行實驗并確定最優方案。

2.2 建立仿真模型

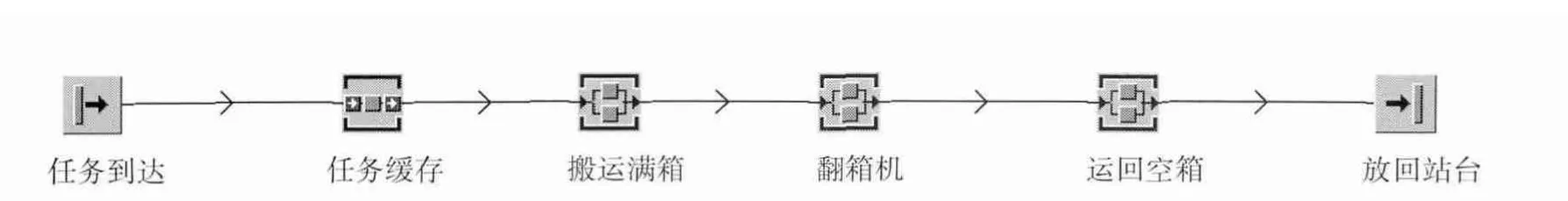

系統仿真是將現實系統的物理對象映射為仿真對象,并將它們之間的關聯表達出來。仿真軟件集成了系統執行和優化的方法,通過軟件可以對系統進行計算和存儲所需信息,并支持用戶根據需要編寫程序以運行系統和收集數據[13]。采用仿真軟件Plant Simulation[14]將廢料回收的各個環節映射為仿真對象,并建立仿真模型,見圖2。在此模型上,通過編程和內置工具完成各因素、水平和系統指標的仿真實驗設計。

圖2 廢料回收物流系統仿真模型示意圖

2.3 仿真對象數據收集

數據的輸入和執行是根據所建立的仿真模型確定各個階段的處理情況。在數據輸入和執行過程中有時是已經假設好的常數或分布函數;當輸入和執行過程無法假定時,可構建一個初始系統,在系統使用過程中收集數據,通過對各組數據進行擬合檢驗,判定其符合哪種分布規律;若分布規律不便于用函數表達則做出經驗分布表。

通過觀測初始系統(改善前系統)運行過程,收集廢料回收過程中主動環節的數據,并采用Minitab統計工具[15]對數據進行擬合優度檢驗,以獲得各個環節的運行規律。廢料回收的主動環節包括任務到達、搬運滿箱、翻箱倒料、運回空箱,數據收集過程如下:

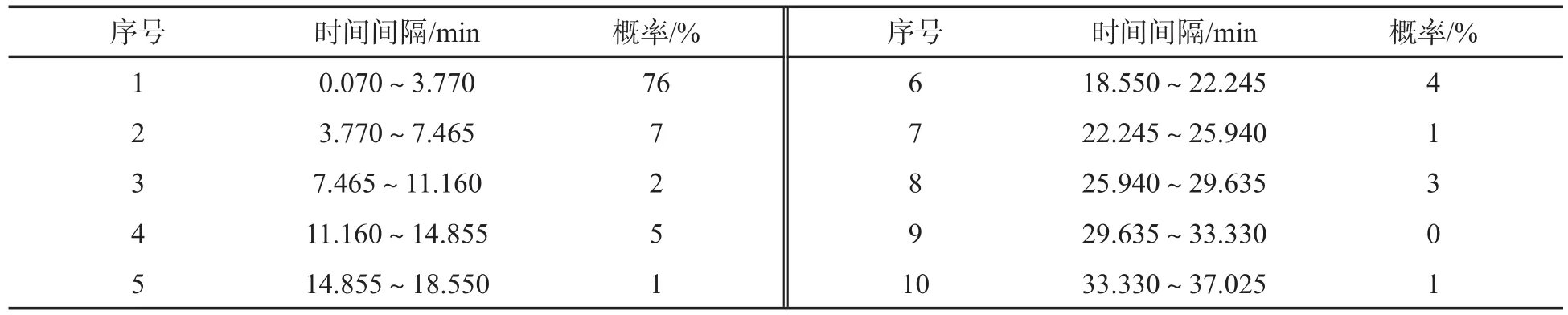

(1)隨機收集任務到達數據150個。在Minitab中采用個體分布標識工具進行擬合優度檢驗,所獲得的概率圖中,任務到達規律不服從常規函數分布,用經驗分布表表示,見表1。

表1 任務到達時間間隔經驗分布表

(2)隨機收集搬運滿箱環節數據150個。在Minitab中采用個體分布標識工具進行擬合優度檢驗,所獲得的概率圖中,Johnson變換后正態圖95%的置信區間P值=0.412>0.05。所以,該組數據服從正態分布Normal(5.06,1.24)min,即為AGV搬運滿箱環節的運行規律。

(3)翻箱倒料環節為固定常數1 min。

(4)隨機收集運回空箱環節數據150個。在Minitab中采用個體分布標識工具進行擬合優度檢驗,所獲得的概率圖中,Johnson變換后正態圖95%的置信區間P值=0.211>0.05。所以,該組數據服從正態分布Normal(5.18,1.21)min,即為AGV運回空箱環節的運行規律。

2.4 仿真實驗步驟

仿真實驗步驟為:①在圖2仿真模型的各個實體對象中加載屬性為2.3節的分布函數或分布表,以表示該實體的運行規律;②將各因素及其水平作為實驗工具的輸入值,生成全因子或正交實驗方案;③將指標作為實驗輸出觀測值;④設定仿真統計置信區間95%,分別運行仿真30,50,100,200,500次,輸出仿真運行結果,其中欄目Right interval bound-Left interval bound為判斷置信區間。對比仿真30,50,100,200,500次的平均置信區間,選擇平均置信區間最小的即為最佳結果。本實驗的最佳結果是仿真50次的運行結果;⑤整理仿真結果(表2),列出各方案對應的指標值。

表2 仿真實驗運行結果

3 最優方案的確定

3.1 方差分析

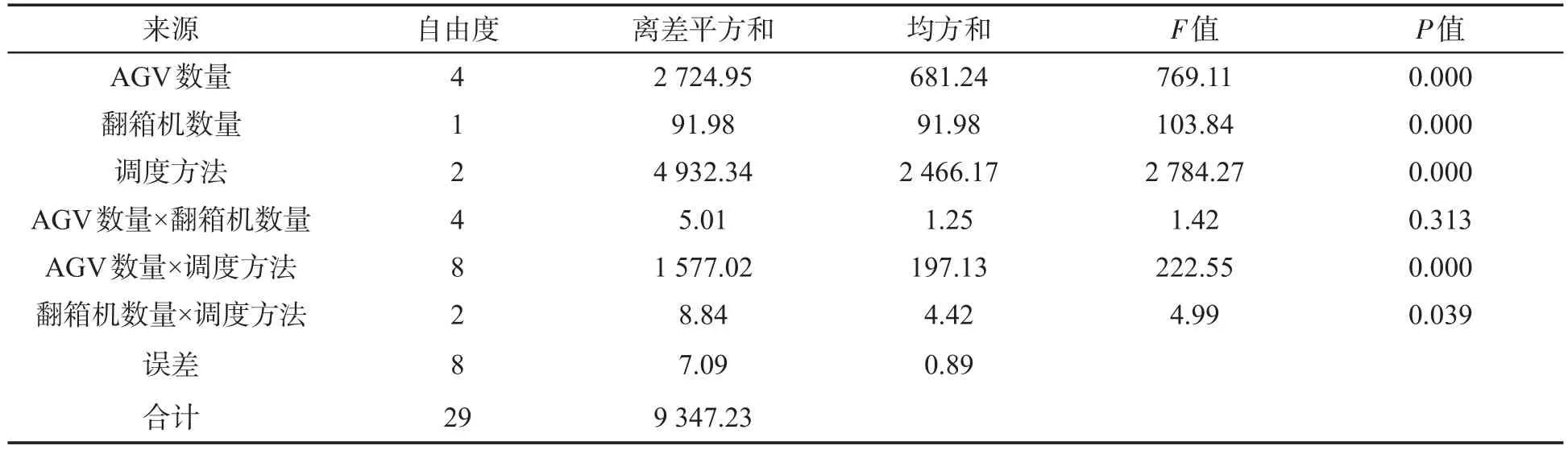

通過方差分析,可以獲得判定關鍵因素的離差平方和的值,初步判定哪些因素對指標輸出的影響顯著。在95%的置信區間,P值小于0.05的因素對指標影響顯著。表3可見,仿真因素AGV數量、翻箱機數量、調度方法均影響顯著,交互作用AGV數量×調度方法影響顯著。

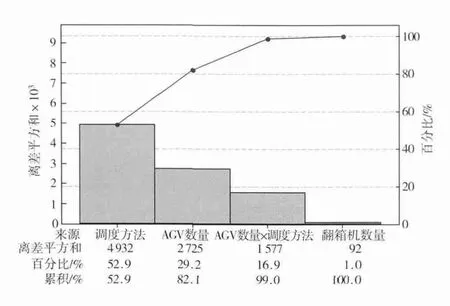

3.2 確定關鍵因素

根據帕累托原理[16],少數關鍵因素導致主要問題的發生。因此,對離差平方和的值進行排列,占離差平方和合計80%以上的因素是關鍵因素,是系統優化改善的重點。對關鍵因素的離差平方和進行帕累托檢驗,結果見圖3。可見,調度方法和AGV數量占離差平方和合計的82.1%,因此廢料回收物流系統應以優化這兩個因素為主;對于翻箱機數量,不作為關鍵因素,則選擇投入最少的方案,只需1臺。

表3 方差分析

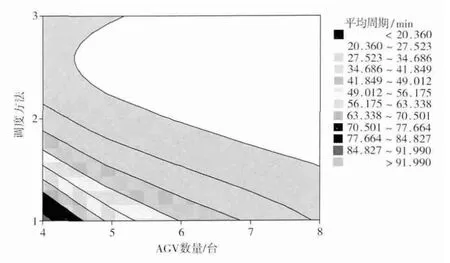

3.3 等值線法

圖3 因素的離差平方和帕累托圖

以調度方法和AGV數量兩個關鍵因素為維度,采用Minitab統計工具繪制等值線圖,見圖4。等值線圖按平均搬運周期指標分離出從優到劣共10個層次,其中平均搬運周期在27.523 min以下為最優區域。結合表2可見,有 12,15,17,18,20,21,23,24,26,27,29,30共12個方案在最優區域,其中12,17,18,23,24,29,30這7個方案采用2臺翻箱機,不符合3.2節中的要求。余下的15,20,21,26,27這5個方案中,方案15(6臺AGV、1臺翻箱機、調度方法3)投入的AGV數量最少,可確定為最優方案。

圖4 平均周期與調度方法、AGV數量的等值線圖

4 結語

應用仿真優化關鍵因素法分析得到影響系統的關鍵因素,對卷煙車間廢料回收系統進行改善,通過實驗設計確定投入資源最少的最優方案,有效滿足了精益物流的要求。對傳統仿真優化方法改進后,以物流運作數據的分布函數或經驗分布表為運行規律,仿真模型更加切合實際;利用運行結果的最小置信區間確定仿真運行的最佳時長或次數,輸出指標數據更加準確;通過方差分析和帕累托原理選擇優化的因素,可以節約資源投入,系統改善效果顯著;結合等值線法能夠通過關鍵因素確定最優方案,指導系統的優化實施。

[1]中國運籌學會.中國運籌學發展研究報告[J].運籌學學報,2012,16(3):1-48.

[2]公茂果,焦李成,楊咚咚,等.進化多目標優化算法研究[J].軟件學報,2009,20(2):271-289.

[3]王凌,張亮,鄭大鐘.仿真優化研究進展[J].控制與決策,2003,18(3):272-277.

[4]彭揚,伍蓓.物流系統優化與仿真[M].北京:中國物資出版社,2002.

[5]梁志強,王勇,楊忠文.基于EM-Plant的柔性煙草制絲生產線物流系統的仿真[J].煙草科技,2009(3):26-29.

[6]梁瑞鳳,程國全,王轉.FLEXSIM在卷煙廠自動化輔料配送物流系統仿真中的應用[J].物流技術,2006(2):28-30.

[7]施彥,王愛娟,翁貽方.煙草輔料入庫系統的仿真與優化[J].微計算機信息,2008,24(1):205-206,178.

[8]蔡靖,申婷婷,王海丹.基于Flexsim的某自動化倉儲系統的仿真結果和分析[J].制造業自動化,2012,34(7):107-108,112.

[9]張建華,楊啟成,陳勇,等.卷包生產廢料回收物流自動化的實現[J].煙草科技,2007(1):23-26.

[10]刀榮貴,張進武,楊祥.卷煙生產線廢料回收物流系統建模分析[J].煙草科技,2010(12):16-20.

[11]李昌權,吳罡,劉峰,等.卷煙工業自動導引車(AGV)系統的優化改進[J].煙草科技,2010(11):18-21.

[12]陳魁.試驗設計與分析[M].2版.北京:清華大學出版社,2005.

[13]Banks J,Carson J S,Nelson B L,et al.離散事件系統仿真[M].肖田元,范文慧,譯.北京:機械工業出版社,2007.

[14]施於人,鄧易元,蔣維,等.eM-Plant仿真技術教程[M].北京:科學出版社,2009.

[15]馬逢時,周峰,劉傳冰,等.六西格瑪管理統計指南[M].2版.北京:中國人民大學出版社,2013.

[16]N.格里高利·曼昆.經濟學原理[M].6版.北京:北京大學出版社,2013.