深水表層無隔水管固井用玻璃纖維管優(yōu)化設計

朱榮東 周建良 張玉亭 王 彪(.中海油研究總院,北京 0008;.中海石油(中國)有限公司深圳分公司,廣東深圳 58067)

深水表層無隔水管固井用玻璃纖維管優(yōu)化設計

朱榮東1周建良1張玉亭1王彪2

(1.中海油研究總院,北京100028;2.中海石油(中國)有限公司深圳分公司,廣東深圳518067)

深水表層套管的穩(wěn)定性直接決定著后續(xù)鉆井及采油作業(yè)的安全高效實施,固井作業(yè)是保障深水表層套管安全穩(wěn)定的基礎。針對深水表層套管固井過程中常見的插旗桿、固井后試壓不成功等復雜情況進行了分析,提出固井內管柱(玻璃纖維管)是否能高效頂替是造成這些復雜情況的關鍵因素,并通過大型有限元軟件進行頂替模擬分析證實了這一觀點。提出了一種新型側壁開孔型玻璃纖維管結構,并進行了三維有限元頂替模擬分析,分析結果表明新型結構可以有效地避免現(xiàn)行結構的缺陷,避免插旗桿、混漿等復雜情況,可進一步推廣應用。

南海深水;固井;內管柱;玻璃纖維管

深水固井作業(yè)是深水鉆井作業(yè)的關鍵環(huán)節(jié)之一,關系到整個深水鉆井作業(yè)的成敗[1-4]。2010年墨西哥灣發(fā)生了震驚世界的Macondo深水井井噴事故,其首要原因是固井水泥屏障失效,可見深水固井的重要性。深水表層套管是第1層有效封隔淺部地層,為后續(xù)技術套管、生產(chǎn)套管以及BOP、水下采油樹等水下設備提供支撐,因此其安全穩(wěn)定性對整個深水作業(yè)至關重要,其中固井水泥漿的有效封隔支撐是影響其穩(wěn)定性的核心因素[5]。針對深水表層內管柱固井現(xiàn)場易發(fā)生的問題,提出了一種內管柱玻璃纖維管的改進設計方案,并利用實際作業(yè)參數(shù),采用數(shù)值模擬手段進行了對比分析,分析結果表明新型結構玻璃纖維管不僅可實現(xiàn)高效頂替,防止“插旗桿”事故,還可避免因頂替完成后套管內水泥漿分布不均勻造成的后期試壓不成功。從而提高深水表層套管固井成功率,保障后續(xù)作業(yè)順利安全進行。

1 深水表層套管內管柱固井技術分析

深水鉆井表層套管尺寸較大,通常采用?508 mm套管,若采用頂替膠塞法固井,容易出現(xiàn)膠塞變形失效、頂替效率低等復雜情況,所以通常采用的是內管柱固井法,內管柱最下端采用了2根?88.9 mm或?127 mm的玻璃纖維管,可有效防止“插旗桿”事故,由于套管內部事先已經(jīng)灌滿海水,其頂部多功能送入工具(MRLD)上的溢出閥是關閉的,那么水泥漿只能通過內管柱、浮箍和浮鞋沿套管和井眼環(huán)空流動,然后從?914.4 mm低壓井口頭返出口返至泥線。

目前現(xiàn)場固井存在的問題有2個方面:(1)固井頂替結尾階段目標區(qū)域容易被鉆井液部分替空,加上浮箍或浮鞋的單流閥失效,很容易造成后續(xù)試壓不成功,給現(xiàn)場帶來復雜情況的誤判(如套管泄漏等);(2)由于目標區(qū)域之上容易存在水泥漿,導致插旗桿事故,雖然采用玻璃纖維管本身就是為處理插旗桿事故方便,但是應該盡量避免插旗桿事故,一旦發(fā)生插旗桿事故不僅意味著玻璃纖維管損壞,還意味著套管內水泥塞高度較高,為避免磨損套管,下部井段鉆進必須采用牙輪鉆頭鉆進,降低了作業(yè)效率。

2 現(xiàn)行玻璃纖維管結構固井模擬分析

2.1物理模型

按計算條件,為?914.4 mm導管下接?660.4 mm井眼,內下?508 mm套管。模擬計算采用?127 mm玻璃纖維管,玻璃纖維管結構為直通型。浮箍和套管鞋同樣為?508 mm。套管鞋距離井底有6 m口袋,玻璃纖維管距離浮箍50 m。由于直通玻纖管結構和邊界條件都對稱,計算簡化為二維軸對稱模型,可以大大降低計算強度。

2.2計算條件

采用組分輸運模型計算。水泥漿設置為非牛頓流體模型,采用Herschel-Bulkley模型計算對應黏度。計算開始時候,所有空間灌滿海水。水泥漿由玻璃纖維管流出,流出速度0.95 m3/min,合流速為1.55 m/s。?508 mm套管頂部為開放空間;環(huán)空為壓力出口,對應壓力為1 219.2 m海水靜壓。計算考慮重力加速度。采用動態(tài)計算方法,對應時間為226 min。(實際40min左右,計算區(qū)域的水泥漿濃度已經(jīng)超過99.9%,可以認為是全部替代完畢)。226 min后,以1.27 m3/ min壓入海水,待海水把水泥漿頂出玻纖管后,以0.32 m3/min流速繼續(xù)壓入海水0.4 m3。固井完畢。

2.3結果分析

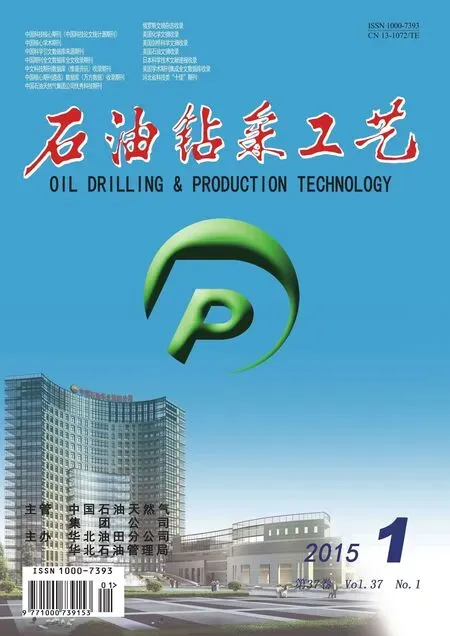

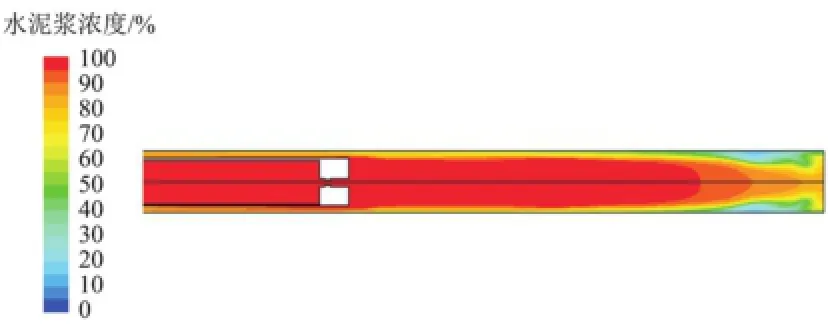

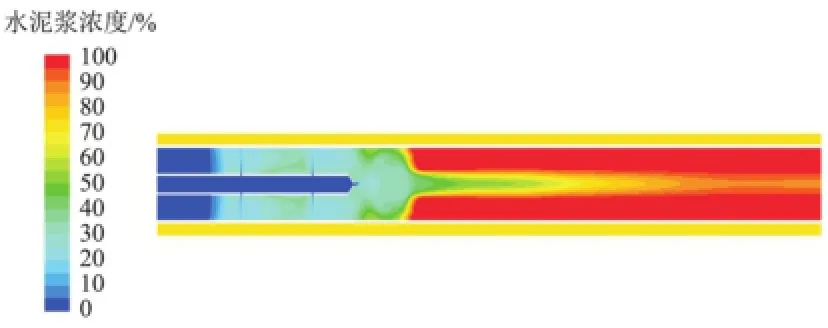

頂替570 s左右時,水泥漿到達井底。并在800 s左右,全部充滿井底空間,如圖1所示。至此,井底水泥漿可以很好的固化。隨著水泥漿繼續(xù)充填,進入套管與井筒的環(huán)形空間,在玻璃纖維管出口處,由于分子擴散的作用,水泥漿將繼續(xù)上升,圖2給出了繼續(xù)頂替2 h后的情況。由圖2可以看出,玻纖管一部分會埋沒于水泥漿中,可能會造成“插旗桿”事故。

圖1 直通管模型頂替570 s時候水泥漿濃度分布情況

圖2 頂替7 200 s時,直通型玻纖管附件水泥漿濃度分布情況

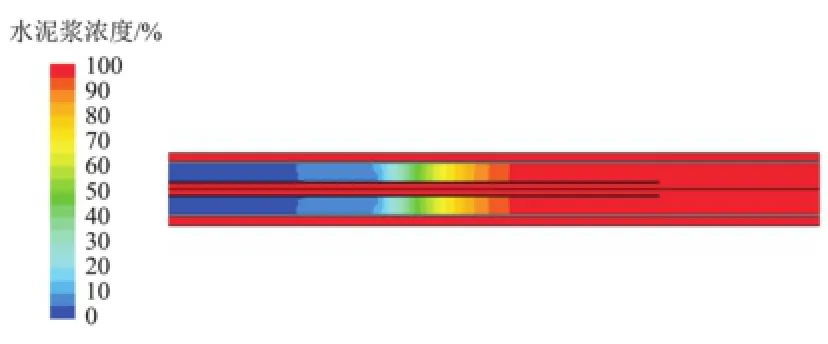

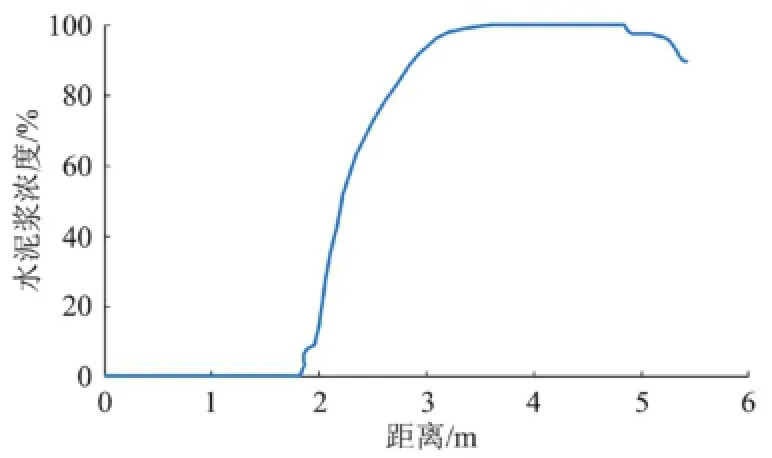

水泥漿注入完畢后,在鉆柱內壓入海水,將鉆柱內水泥漿頂出鉆柱,此時海水流量為1.27 m3/min。按照現(xiàn)場常規(guī)做法,通常為避免內管柱殘留水泥,通過將理論計算量頂替完之后,還需要繼續(xù)小排量頂替0.4 m3海水,頂替速度為0.32 m3/min。圖3和圖4分別給出了理論計算量和附加量頂替完成之后直通型玻纖管附近水泥漿濃度分布情況。圖5給出了頂替結束后沿套管中心的水泥漿濃度分布情況,從海水注入完畢后的模擬情況看,直通玻纖管固井有2個缺點:

(1)上部的水泥漿無法排出,玻纖管一部分會埋沒于水泥漿中,可能會造成“插旗桿”事故。

(2)海水在已經(jīng)充填完畢套管內,對水泥漿有較大影響,如稍微超量,可能導致固井后打壓測試失敗。

圖3 理論計算全部頂出水泥漿時,直通型玻纖管附近水泥漿濃度分布情況

3 新型玻璃纖維管固井模擬分析

3.1物理模型

為?914.4 mm導管下接?660.4 mm井眼,內下?508 mm。套管計算采用?127 mm玻璃纖維管,側壁開孔類型,玻纖管頭部為錐形,頂部開孔;從頭部開始,每隔508 mm開對稱孔2個,共3排;中間排位置以玻纖管中心位置,旋轉90°。所有開孔12.7 mm。浮箍和套管鞋同樣為?508 mm。套管鞋距離井底6 m,玻璃纖維管距離浮箍50 m。由于側壁開孔不具有軸對稱特性,無法簡化為二維模型,但具有面對稱特性,因此,建立模型為1/4模型,見圖6。模擬計算條件和直通型玻璃纖維管計算條件相同。

圖4 繼續(xù)頂替0.4 m3海水注入完畢后,直通型玻纖管出口附近水泥漿濃度分布情況

圖5 沿套管中心的水泥漿濃度分布

圖6 側壁開孔管有限元分析模型(1/4)

3.2計算結果分析

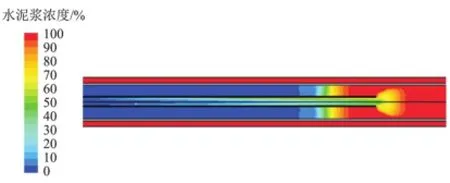

主要計算結果見圖7和圖8,從圖7可以看出,理論計算量頂替完成后,玻纖管一部分會埋沒于水泥漿中。按照現(xiàn)場常規(guī)做法,通常為避免內管柱殘留水泥,通過將理論計算量頂替完之后,還需要繼續(xù)小排量頂替0.4 m3海水,頂替速度為0.32 m3/min。圖8分別給出了理論計算量和附加量頂替完成之后側壁開孔型玻纖管附近水泥漿濃度分布情況。從海水注入完畢后的模擬情況看,側壁開孔管相比直通玻纖管固井,明顯克服了前面的有2個缺點:(1)上部的水泥漿基本可以排出或者盡可能稀釋,可以有效避免 “插旗桿”事故;(2)海水在已經(jīng)充填完畢套管內,對水泥漿有較小影響。固井完畢后,從整個套管中心水泥漿濃度發(fā)布情況,可以看出附加海水后來注入,對整個水泥漿固井影響有限,可以有效避免固井后打壓測試失敗。

圖7 理論計算全部頂出水泥漿時,側壁開孔型玻纖管附近水泥漿濃度分布情況

圖8 海水注入完畢后,側壁開孔型玻纖管出口附近水泥漿濃度分布情況

4 結論及建議

(1)通過有限元模擬手段重現(xiàn)了現(xiàn)行直通型玻璃纖維管結構在固井頂替過程中的真實缺陷,從而為下一步改進設計提供參考。

(2)提出了一種新型側壁開孔型玻璃纖維管,并進行了三維有限元模擬分析,計算結果表明其可以實現(xiàn)高效固井頂替,有效避免插旗桿,套管內水泥漿污染等復雜情況發(fā)生。

(3)建議進一步分析側壁開孔型玻璃纖維管在作業(yè)狀態(tài)下的結構強度,若不能滿足工程要求,可以考慮用相應的鋼質管替代玻璃纖維材料。

[1]姜偉,周俊昌,唐海雄. 深水鉆井規(guī)程與指南[M].中國海洋石油總公司內部出版,2011-08.

[2]楊進,曹式敬.深水石油鉆井技術現(xiàn)狀及發(fā)展趨勢[J].石油鉆采工藝,2008,30 (4):16-19.

[3 ]張曉東,王海娟.深水鉆井技術進展與展望[J].天然氣工業(yè),2010,30(9):46-48.

[4]ARMSTRONG L J, JEAN P, PUZ G. URS corporation deepwater development environmental issues and challenges[R]. SPE 73873, 2001.

[5]付英軍,姜偉,朱榮東. 深水表層導管安裝方法及風險控制技術研究[J]. 石油天然氣學報,2011,33(6):153-157.

(修改稿收到日期2014-12-30)

〔編輯薛改珍〕

Optimized design of fiber-glass pipe used in riserless deepwater surface cementing

ZHU Rongdong1, ZHOU Jianliang1, ZHANG Yuting1, WANG Biao2

(1. Research Institute of CNOOC, Beijing 100028, China; 2. Shenzhen Branch of CNOOC, Shenzhen 518067, China)

The stability of deepwater surface casing directly determines the safe and effective implementation of follow-up drilling and oil producing operations. Cementing is the foundation to guarantee the safety and stability of deepwater surface casing. The paper analyzes frequent complex cases such as flagpole injection and failed pressure test after cementing and concludes that the effective replacement of inner string (fiberglass pipe) is the key factor that contributes to these complexities. The conclusion is proven in the replacement analysis enabled by large finite element software. A new side-hole fiberglass piping structure is developed and the three-dimensional finite element simulation analysis shows that the new structure can effectively avoid the defects of the existing structure to prevent complex conditions like flagpole injection or cement mixing, supporting the further promotion and application of the new structure.

South China Sea deepwater; cementing; inner string; fiber-glass pipe

TE256文獻標識別:A

1000 – 7393(2015) 01 – 0050 – 03

10.13639/j.odpt.2015.01.012

國家自然科學基金“海洋深水淺層鉆井關鍵技術基礎理論研究”(編號:51434009);中海油青年科技與管理創(chuàng)新研究基金項目“南海深水固井設計關鍵技術研究”(編號:JZTW2012KJ09)。

朱榮東,1980年生。2008年獲西南石油大學油氣井工程專業(yè)博士學位,現(xiàn)主要從事深水鉆完井技術研究,深水鉆完井工程師。電話:13426337118,028-83032734, 010-84523754。E-mail:zhurongdong1118@126.com。

引用格式:朱榮東,周建良,張玉亭,等. 深水表層無隔水管固井用玻璃纖維管優(yōu)化設計[J].石油鉆采工藝,2015,37(1):50-52.