硬鋁合金超精密車削殘余應(yīng)力的仿真及試驗

常艷艷,孫 濤,李增強

(1.哈爾濱工業(yè)大學(xué) 機電工程學(xué)院,150001哈爾濱;2.哈爾濱工程大學(xué)機電工程學(xué)院,150001哈爾濱)

已加工表面殘余應(yīng)力是加工表面質(zhì)量的一個重要標志,對機械零部件的使用性能有著重要影響,并日益受到國內(nèi)外的關(guān)注[1-5].經(jīng)超精密車削加工的零件多服役于條件要求比較苛刻的如航空航天、核工業(yè)、精密儀器等領(lǐng)域,這些尖端工業(yè)領(lǐng)域?qū)C械零件使用性能的要求越來越高,不僅要求尺寸精度、形狀精度和表面粗糙度,而且要求加工表面的殘余應(yīng)力也能達到規(guī)定要求.因此,分析超精密車削表面殘余應(yīng)力的產(chǎn)生原因,研究其分布規(guī)律對超精密車削表面質(zhì)量的控制具有重要的理論與實際意義.

國內(nèi)外學(xué)者對車削表面殘余應(yīng)力的研究多集中于傳統(tǒng)車削[6-9],目前,由于實際的超精密車削多采用微米級的切削尺度,而對微米級超精密車削表面殘余應(yīng)力的報道并不多見[10-11],需要進一步系統(tǒng)研究.

本文選用航空常用材料LY12硬鋁合金作為研究材料,使用有限元仿真和切削試驗相結(jié)合的方法,采用微米級的切削深度,對超精密加工表面的殘余應(yīng)力進行研究.通過對LY12超精密車削過程的有限元模擬,分析切削過程的切削力和切削溫度,研究已加工表面殘余應(yīng)力的產(chǎn)生原因及殘余應(yīng)力的性質(zhì),仿真得到了切削深度和切削速度對已加工表面殘余應(yīng)力的影響規(guī)律.針對切削深度和切削速度對已加工表面殘余應(yīng)力的影響進行試驗,對有限元模擬的結(jié)果進行驗證.

1 超精密車削的有限元模型

選用Third Wave Systems公司的AdvantEdge對超精密車削過程進行模擬仿真.AdvantEdge在建立二維切削有限元模型時遵循以下規(guī)則.

1.1 材料本構(gòu)模型

AdvantEdge中的材料本構(gòu)模型:

式中:g(εp)為應(yīng)變硬化函數(shù),Γ)為應(yīng)變率敏感函數(shù),Θ(T)為熱軟化函數(shù),εp為塑性應(yīng)變?yōu)樗苄詰?yīng)變率,T為溫度.

1.2 材料斷裂準則

AdvantEdge中斷裂準則為

式中:D為失效參數(shù)為瞬時應(yīng)變增量為瞬時失效應(yīng)變.在切削過程中網(wǎng)格單元的應(yīng)變值不斷累積增加,當(dāng)失效參數(shù)D>1時單元失效.

1.3 摩擦模型和自適應(yīng)網(wǎng)格劃分

AdvantEdge中采用庫倫摩擦模型:

式中:Ff為摩擦力,F(xiàn)n為法向作用力,μ為摩擦系數(shù).

AdvantEdge軟件基于顯式動力學(xué)和熱力耦合建立金屬切削的有限元模型,并采用了自適應(yīng)網(wǎng)格劃分技術(shù)[12].

1.4 正交切削仿真參數(shù)

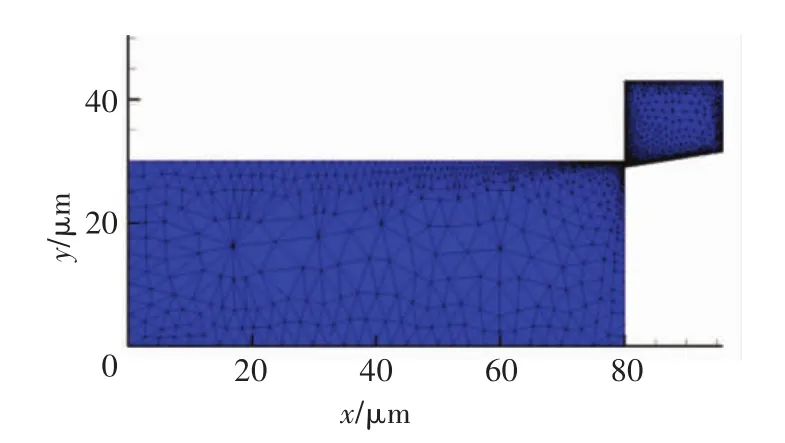

在AdvantEdge中建立二維正交切削有限元模型如圖 1 所示,長 80 μm,高 30 μm.工件材料選取美國標準的AL2024-T3511,該牌號對應(yīng)中國硬鋁合金牌號LY12.刀具材料選擇天然單晶金剛石;刀具幾何角度設(shè)置為:前角 0°,后角 9°.切削刃鈍圓半徑為60 nm.刀具和工件的初始溫度為20℃,選擇微切削仿真,不使用冷卻液,根據(jù)金剛石和鋁合金的摩擦系數(shù)范圍0.06~0.13,設(shè)置摩擦系數(shù)為 0.1.

圖1 正交切削有限元模型

2 超精密車削過程的模擬與分析

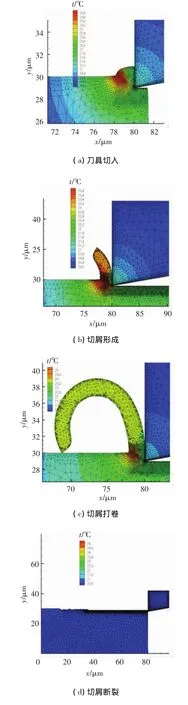

設(shè)置機床的切削參數(shù)為:切削速度125.6 m/min,進給量 6 μm/r,切削深度 1 μm.超精密車削LY12的模擬仿真過程如圖2所示,從圖2中可以看出,隨著刀具的切入,工件材料首先被刀具前面推擠,之后,在工件的未加工表面形成一個突起,突起逐漸增長,開始與前刀面分離,形成一個卷曲的切屑.當(dāng)切削到指定的切削長度時,切屑斷裂,刀具回到初始位置.金剛石切削硬鋁合金LY12時將產(chǎn)生連續(xù)的帶狀切屑.

2.1 超精密車削切削力分析

在AdvantEdge二維仿真中可以輸出主切削力和吃刀抗力.超精密切削過程中由于切削深度和進給量小,切削面積很小,切削力的數(shù)值很小.雖然金剛石車削時的切削力不大,但由于切削面積很小,單位切削力很大.如圖2中的切削參數(shù)設(shè)置,當(dāng)進入穩(wěn)態(tài)切削時,主切削力約為0.006 6 N,吃刀 抗 力 約 為 0.0012N,單 位 切 削 力可達1 100 MPa.切削過程中輸出的切削力如圖3所示.

2.2 超精密車削切削溫度分析

在AdvantEdge二維仿真中可以輸出全部切削過程的切削溫度,如圖2所示.從圖2的溫度輸出可以看出,在全部切削過程中切削溫度不高,僅為25℃左右,略高于初始溫度20℃.同時,最高切削溫度集中在第一變形區(qū),而不是位于刀具和工件接觸的區(qū)域.這主要是由于金剛石切削硬鋁合金時,切削面積小,摩擦系數(shù)小,切削過程中產(chǎn)生的切削熱少,而同時金剛石具有較高的熱導(dǎo)率,鋁合金本身的導(dǎo)熱系數(shù)也較大,因此,金剛石切削鋁合金時切削溫度較低.

圖2 LY12鋁合金超精密切削過程仿真

2.3 超精密車削已加工表面殘余應(yīng)力的數(shù)值模擬

工件已加工表面的殘余應(yīng)力是指產(chǎn)生應(yīng)力的各種因素不復(fù)存在時,在物體內(nèi)部依然存在并自身保持著平衡的應(yīng)力.殘余應(yīng)力成因可以歸結(jié)為機械應(yīng)力引起的塑性變形,熱應(yīng)力引起的塑性變形和相變引起的體積變化.由金剛石切削硬鋁合金的仿真分析可知,切削溫度遠遠達不到鋁合金的相變溫度,切削產(chǎn)生的熱應(yīng)力遠未超過金屬材料的屈服極限,表層將不會因為熱應(yīng)力而引起塑性變形.殘余應(yīng)力產(chǎn)生的主導(dǎo)因素應(yīng)該為機械應(yīng)力,由仿真分析可知,金剛石切削硬鋁合金時,單位切削力很大.機械效應(yīng)在已加工表面引起塑性變形的主要原因是由于刀具的鈍圓以及后刀面對已加工表面產(chǎn)生的擠壓和摩擦作用.金屬表層的塑性變形過程是在里層金屬處于彈性變形的情況下發(fā)生的.如果里層的彈性變形是壓縮變形,則在表層產(chǎn)生殘余拉應(yīng)力;如果里層的彈性變形是拉伸變形,則在表層產(chǎn)生殘余壓應(yīng)力.

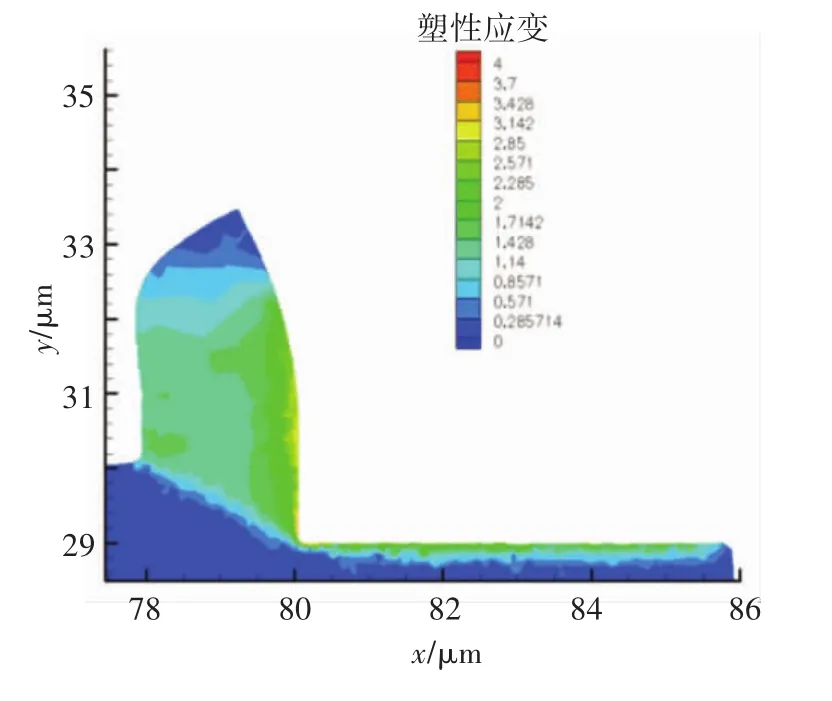

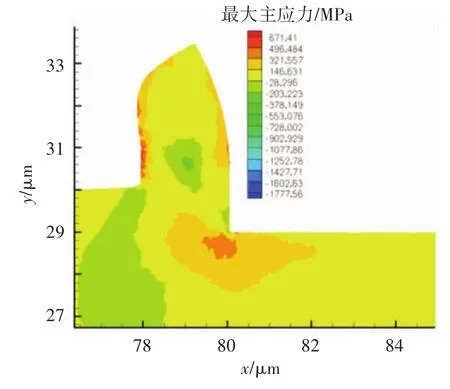

參數(shù)設(shè)置同圖2,提取超精密切削仿真過程的塑性應(yīng)變圖,如圖4所示,可以看出,在金剛石切削鋁合金的過程中,塑性應(yīng)變最大值發(fā)生在刀具與工件的接觸區(qū)域,而并不發(fā)生在切削溫度最高的第一變形區(qū).由此可知,機械效應(yīng)引起的塑性變形是已加工表面產(chǎn)生殘余應(yīng)力的主要原因.提取切削過程中的最大主應(yīng)力云圖,如圖5所示.由云圖分析可知,在切削區(qū)域,已加工表面里層的金屬受到拉應(yīng)力,處于拉伸狀態(tài),則在金屬表層將產(chǎn)生殘余壓應(yīng)力.

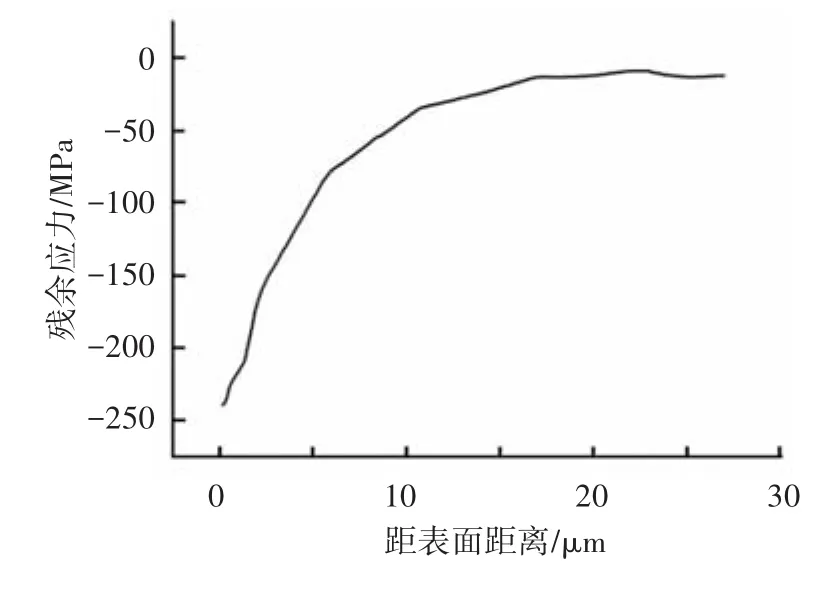

在有限元仿真中,工件表面的殘余應(yīng)力一般是指刀具從加工表面移開,工件冷卻到室溫,工件上存在的應(yīng)力.仿真中得到殘余應(yīng)力要經(jīng)過4個階段,即切削加工階段、卸載階段、約束轉(zhuǎn)換階段和冷卻階段[13-14].其中的卸載階段和冷卻階段主要是去除切削力和切削熱對工件應(yīng)力、應(yīng)變分布的影響.圖2(d)切屑斷裂,刀具回到初始位置,這一過程與卸載和冷卻階段相對應(yīng),在這一階段提取的殘余應(yīng)力是消除了切削力和切削熱影響的工件表面殘余應(yīng)力;而切削達到穩(wěn)定后,沒有卸載和冷卻前,也可以提取已加工表面的殘余應(yīng)力,此時的殘余應(yīng)力沒有消除切削力和切削熱的影響,可以反映穩(wěn)定切削過程中已加工表面殘余應(yīng)力的狀況.圖6是金剛石車削硬鋁合金達到穩(wěn)定后提取的表面殘余應(yīng)力.可以看到工件表層存在最大殘余壓應(yīng)力,而且壓應(yīng)力隨著距表層距離加大而逐漸變小.因此,進一步證明,金剛石切削鋁合金時,機械應(yīng)力是形成已加工表面殘余應(yīng)力的主導(dǎo)因素;同時在切削過程中,已加工表面產(chǎn)生的是壓應(yīng)力.

圖4 切削過程中的塑性應(yīng)變

圖5 切削過程中的最大主應(yīng)力

圖6 切削過程中提取的殘余應(yīng)力

3 切削參數(shù)對殘余應(yīng)力的影響分析

設(shè)置正交切削仿真參數(shù),改變切削參數(shù),提取切屑斷裂、刀具回到初始位置時工件表面的殘余應(yīng)力,得到切削深度和切削速度對已加工表面殘余應(yīng)力的影響規(guī)律及其分布圖[15].

3.1 切削深度對殘余應(yīng)力的影響

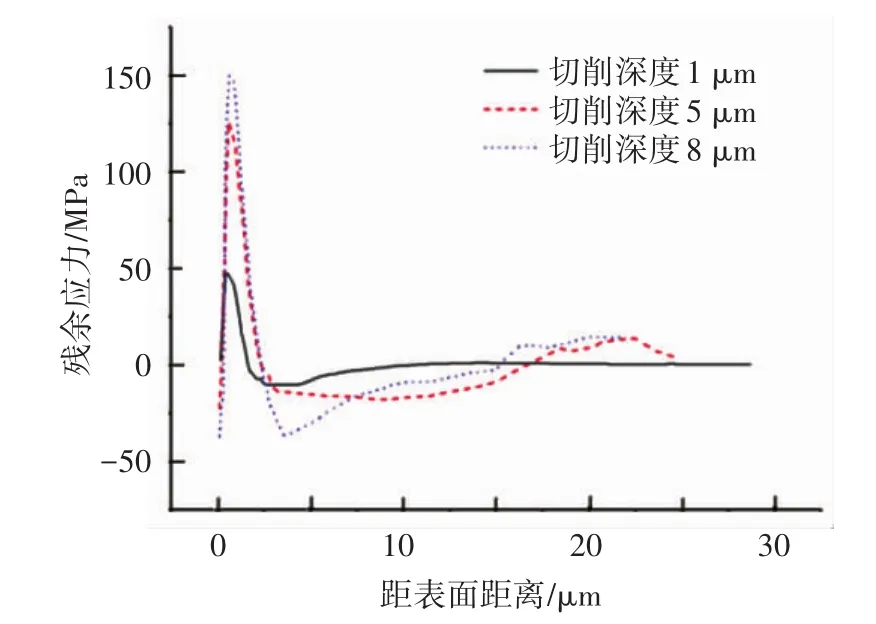

設(shè)定切削速度 125.6 m/min,進給量 6 μm/r,切削深度分別為1、5、8 μm,工件已加工表面殘余應(yīng)力的分布情況如圖7所示.

圖7 切削深度對表面殘余應(yīng)力的影響

固定切削速度和進給量,通過有限元仿真可知,切削深度增大,切削溫度升高,切削力增大.由圖7可知,工件表面冷卻、卸載后,工件表層存在殘余壓應(yīng)力,表層的殘余壓應(yīng)力值隨著切削深度的增加而變大.殘余應(yīng)力的分布隨著距表面距離的加大,應(yīng)力性質(zhì)由壓應(yīng)力轉(zhuǎn)化為拉應(yīng)力,隨著距表面距離繼續(xù)加大,殘余應(yīng)力的絕對數(shù)值逐漸減小.其中,切深為1 μm時,殘余應(yīng)力的影響深度較小,約在距表層10 μm以內(nèi);切深變大時,影響深度明顯變大.

3.2 切削速度對殘余應(yīng)力的影響

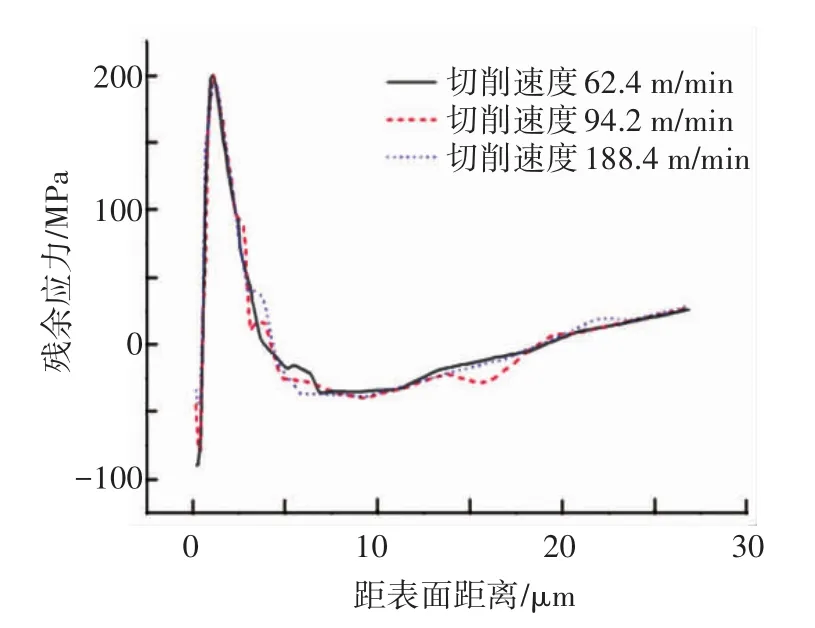

設(shè)定進給量 6 μm/r,切削深度為 3 μm,切削速度分別為 62.4、94.2、188.4 m/min,工件已加工表面殘余應(yīng)力的分布情況如圖8所示.

圖8 切削速度對已加工表面殘余應(yīng)力的影響

固定進給量和切削深度,增大切削速度,切削溫度增加,切削力隨切削速度的增加變化不大.從圖8可看出,工件表面冷卻、卸載后,表層存在殘余壓應(yīng)力.采用不同的切削速度進行超精密車削,隨著切削速度的增大,表層的殘余壓應(yīng)力有減小趨勢.另外,殘余應(yīng)力隨著距表面距離的加大,應(yīng)力性質(zhì)由壓應(yīng)力轉(zhuǎn)化為拉應(yīng)力,隨著距表面距離繼續(xù)加大,殘余應(yīng)力的絕對數(shù)值逐漸減小.并且,不同切削速度其轉(zhuǎn)化規(guī)律基本一致.

4 超精密車削殘余應(yīng)力的試驗研究

切削機床為實驗室自行設(shè)計制造的超精密金剛石車削機床,刀具選用英國Contour Tools公司制造的天然單晶金剛石刀具,刀具前角為0°,后角為9°.實驗樣件材料為國產(chǎn)的2A12.樣件采用端面切削.切削前,選用PCD刀具,在一定的切削參數(shù)下進行端面平整,然后,對切削樣件進行去應(yīng)力退火的熱處理,最后,選用不同的切削深度對樣件進行超精密車削,得到鏡面.

使用XSTRESS ROBOT應(yīng)力分析儀,采用X射線應(yīng)力測定方法,測量樣件的殘余應(yīng)力.該儀器所測應(yīng)力為二維平面應(yīng)力,測量深度為10 μm以內(nèi).殘余應(yīng)力的測試如圖9所示.

圖9 殘余應(yīng)力測試

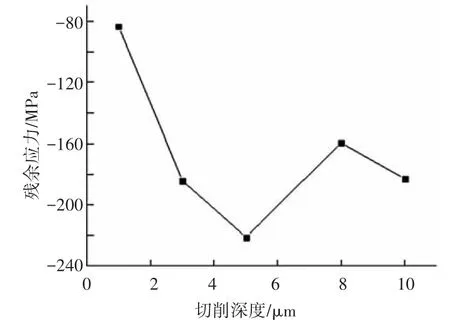

設(shè)定機床切削速度為125.6 m/min,進給量為 6 μm/r,切削深度分別為 1、3、5、8、10 μm,工件已加工表面殘余應(yīng)力的檢測結(jié)果如圖10所示.

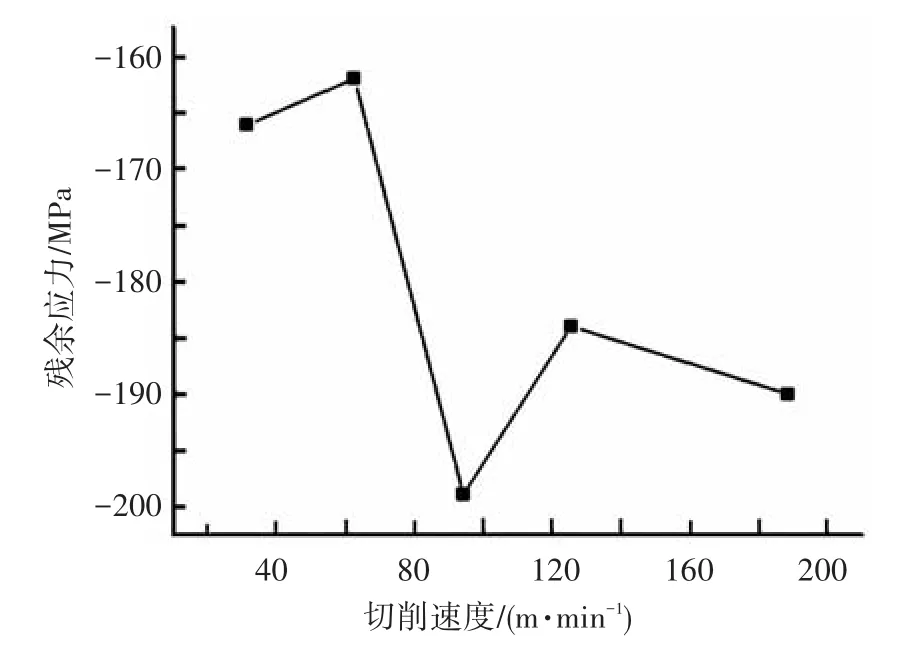

設(shè)定進給量 6 μm/r,切削深度為 3 μm,切削速 度 分 別 為 31.4、 62.4、 94.2、 125.6、188.4 m/min,工件已加工表面殘余應(yīng)力的檢測結(jié)果如圖11所示.

從圖10和圖11殘余應(yīng)力的檢測結(jié)果可以看出,采用不同的切削深度或切削速度,工件已加工表面殘余應(yīng)力的測量值都為負,說明加工表面存在殘余壓應(yīng)力.工件表面的壓應(yīng)力隨著切削深度的增加有增加的趨勢,另外,切削深度為1 μm時,已加工表面殘余應(yīng)力明顯減小.對比圖10和圖11,切削深度的改變對表面殘余應(yīng)力的影響比切削速度的改變對表面殘余應(yīng)力的影響要大.與上述有限元仿真的結(jié)果是一致的.同時,有限元仿真因為能顯示殘余應(yīng)力距表面深度的分布情況,對切削試驗是一個有力的補充.實驗與仿真數(shù)值上的偏差與加工材料、工件的初始殘余應(yīng)力以及檢測誤差有關(guān).另外,筆者認為在有限元仿真中,提取的殘余應(yīng)力消除了切削力和切削熱的影響,與實際存在差異,仿真只能定性說明切削參數(shù)對殘余應(yīng)力的影響.

圖10 切削深度對殘余應(yīng)力的影響

圖11 切削速度對殘余應(yīng)力的影響

5 結(jié) 論

1)采用AdvantEdge對微米級切削深度的超精密車削過程進行了模擬,仿真結(jié)果表明采用金剛石刀具車削硬鋁合金,切削溫度較低,切削力很小,但單位切削力大.切削力是已加工表面產(chǎn)生殘余應(yīng)力的主導(dǎo)因素,已加工表面將產(chǎn)生殘余壓應(yīng)力.

2)通過有限元仿真,得到了切削深度和切削速度對已加工表面殘余應(yīng)力的影響規(guī)律.切削深度增大,切削溫度升高,切削力增大.表面殘余壓應(yīng)力隨著切削深度的增大而變大,應(yīng)力性質(zhì)由壓應(yīng)力轉(zhuǎn)化為拉應(yīng)力.隨著距表面距離繼續(xù)加大,殘余應(yīng)力的絕對值逐漸減小.在10 μm以內(nèi)的超精密車削中,切削深度對已加工表面殘余應(yīng)力有明顯影響.切削速度增大,切削溫度增加,切削力隨切削速度的增加變化不大,表面殘余壓應(yīng)力有減小趨勢.切削速度對表面殘余應(yīng)力的影響比切削深度對表面殘余應(yīng)力的影響要小.

3)針對切削深度和切削速度對已加工表面殘余應(yīng)力的影響進行了車削實驗和應(yīng)力檢測.檢測結(jié)果在一定程度上驗證了有限元仿真的結(jié)論,二者相結(jié)合,為超精密車削表面殘余應(yīng)力的控制打下一定基礎(chǔ).

[1]BENMOUSSA N,SIDHOM H,BRAHAM C.Numerical and experimental analysis of residual stress and plastic strain distributions in machined stainless steel[J].International Journal of Mechanical Sciences,2012,64:82-93.

[2] AGRAWAL S,JOSHI S S.Analytical modeling of residual stresses in orthogonal machining of AISI4340 steel[J].Journal of Manufacturing Processes,2013,15:167-179.

[3] CAPELLO E.Residual stresses in turning:Part II.influence of the machined material[J].Journal of Materials Processing Technology,2006,172(3):319-326.

[4]徐飛飛,張效棟,房豐洲.金剛石刀具單點切削單晶硅加工表面特性的實驗研究[J].納米技術(shù)與精密工程,2013(6):485-491.

[5]FANG F Z,WU H,LIU Y C.Modelling and experimental investigation on nanometric cutting of monocrystalline silicon[J].International Journal of Machine Tools &Manufacture,2005,45(15):1681-1686.

[6]孔慶華,于云鶴.車削加工殘余應(yīng)力的實驗研究[J].同濟大學(xué)學(xué)報,1999,27(5):549-552.

[7]SASAHARA H.The effect on fatigue life of residual stress and surface hardness resulting from different cutting conditions of 0.45%C steel[J].International Journal of Machine Tools and Manufacture,2005,45(2):131-136.

[8] JACOBSON M.Surface integrity of hard-turned M50 steel[J].Journal of Engineering Manufacture,2002,216(1):47-54.

[9] SASAHARA H,OBIKAWA T, SHIRAKASHI T.Prediction model of surface residual stress within a machined surface by combining two orthogonal plane models[J].International Journal of Machine Tools and Manufacture,2004,44(7/8):815-822.

[10]YAN Jiwang,ZHAO Hongwei,KURIYAGAWA T.Effects of tool edge radius on ductile machining of silicon:an investigation by FEM[J].Semiconductor Science and Technology,2009,24:1-11.

[11]NG C K,MELKOTE S N,RAHMAX M,et al.Experimental study of micro-and nano-scale cutting of aluminum 7075-T6[J].International Journal of Machine Tools& Manufacture,2006,46:929-932.

[12]趙云琨.鈦合金金剛石精密切削表面質(zhì)量研究[D].哈爾濱:哈爾濱工業(yè)大學(xué),2013.

[13]王神洲,徐人平,郭淼.LY12硬鋁合金高速切削加工殘余應(yīng)力的研究[J].機械設(shè)計與制造工程,2011,40(10):33-37.

[14]孫雅洲,劉海濤,盧澤生.基于熱力耦合模型的切削加工殘余應(yīng)力的模擬及試驗研究[J].機械工程學(xué)報,2011,47(1):187-193.

[15]LIN Z C,LAI W L,LIN H Y,et al.The study of ultraprecision machining and residual stress for NiP alloy with different cutting speeds and depth of cut[J].Journal of Materials Processing Technology,2000,97:200-210.