用大車床車削長、薄、大直徑內筒零件保證互相形位公差的研究

張斌(廣東省肇慶市四會中等專業學校,廣東肇慶526200)

用大車床車削長、薄、大直徑內筒零件保證互相形位公差的研究

張斌

(廣東省肇慶市四會中等專業學校,廣東肇慶526200)

在用C6180A大車床車削長、薄、大直徑內筒零件時,出現了多個外、內徑尺寸的互相形位公差,難以達到圖樣的技術要求,在分析原因后,通過改進定位工裝、修改工藝方案后,使零件達到了圖樣要求,解決了生產實際問題。

長、薄、大內筒零件;車削;形位公差;保證

筆者在用大車床車削長、薄、大直徑內筒零件時,有多個外、內徑尺寸相互間的同軸度、垂直度位置公差難以達到圖樣的技術要求,這種特殊的零件,在加工過程中,當夾緊定位、加工工藝選擇不合理時,容易使工件變形和振動,很難保證零件的加工精度。在加工過程中稍不注意,極易產生不合格品甚至廢品,因此有必要對其形位公差的保證進行研究,以保證零件合格,提高經濟和生產效率。

1 分析圖1 所示內筒件產品圖樣,主要技術、精度要求分析如下

以上多個外、內徑尺寸都為互相形位公差,形位公差較嚴格,配合要求高,加工難度較大。

(4)該內筒屬于薄壁零件(零件直徑與零件壁厚之比大于15),此類零件剛性差、易變形、切削過程中容易振動影響加工精度。因此,要考慮:①選擇合理的夾緊定位方案,使夾緊力盡量均勻,減少變形和振動以及定位誤差,避免零件加工超差;②選擇合理的切削參數、刀具幾何參數來減少切削力,使工件減少或消除局部變形。

圖1 內筒零件圖

2 結合現有條件,選擇設備、合理的切削參數、刀具幾何參數

(1)選普通車床:大車床C6180A:由于此內筒件的最大直徑達到了?420mm,總長度為686mm。直徑較大,必需選用大車床C6180A進行加工,才能滿足回轉直徑的要求。在精加工時,車床的轉速選600r/min,較高的主軸轉速不僅有助于減少切削力,還可以減少切削熱對工件的影響。吃刀深度為t=0.5~1mm,減少切深可以減少切削時的吃刀力,能夠有效減少工件變形。

(2)精車時,采用橫刃精車刀,刀具材料選用YT15或YW2硬質合金,刃口要鋒利,車刀的前刀面,后刀面及刀尖圓弧用油石研磨。精車刀幾何參數見表1。

表1 精車刀幾何參數形狀選用值

較大的主偏角、稍大的前角、較小的刀尖圓弧半徑,有助于減少吃刀力。這些參數都是根據工件加工要求進行摸索總結出來的,可以實現理想的加工效果[2]。

3 第一次加工工藝方案的實施

整個加工工藝流程分解為:焊接前加工工藝、焊接后加工工藝。

3.1焊接前加工[3]

(1)法蘭粗車加工

①用四爪卡盤夾緊法蘭外圓厚度1/3處,進行車削一端面、外圓?420、法蘭內孔?195+2+1.5(留2mm余量)。

②調頭:用四爪卡盤擴緊內孔?195處,用百分表校正外圓及平面,車削另一端面及外圓和切?268×?242×10的槽,外倒3×45°角、內倒2×450角,如圖2所示。

(2)管粗車加工

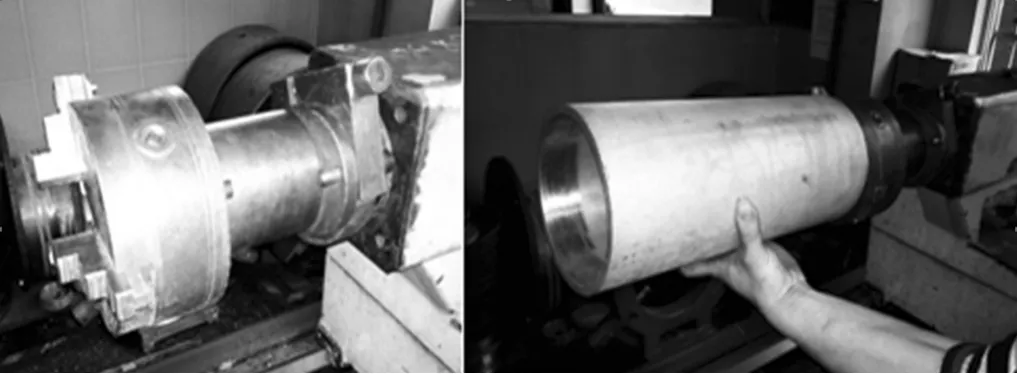

用四爪卡盤夾緊管一端校正,另一端尾座用了為加工此零件,筆者自制的活動三爪卡盤擴緊內孔心軸,如圖3所示,進行端面車削,加工完成后,與法蘭上?268×?242×12的槽配合進行焊接加工。

圖2 ?268×?242×10的槽

3.2焊接后加工

(1)用四爪卡盤夾緊法蘭外圓?420的2/3處,用百分表校正外圓。另一端尾座用活動三爪卡盤擴緊管內孔定位。

(3)因為內筒的總長度達到686mm,工件較長。為防止車削時震動過大,所以,用加裝中心架支承外圓靠右大約100mm處,進行粗、精車削:

1)粗車:①車削?242深孔和倒R3的圓弧和端面,保證長度為660mm;②車削?250、?244的內孔,長度分別為95 mm,75 mm及1.5°的錐度;③車削?195的光圓(留1 mm余量精車)。

2)精車:一端用尾座活動三爪卡盤擴緊內孔,對內孔?250進行定中,卸下中心架,車削外圓?268、法蘭與管焊接處的法蘭端面,保證筒內端面長度為664 mm(注:26為法蘭內厚,22為法蘭外厚,筒內端面長為:660+(26-22)=664mm)。

3.3調頭精車法蘭各部位

(1)用四爪卡盤夾緊一端外圓?268處,用百分表校正外圓。另一端用中心架支承外圓?268靠近法蘭處。

圖3 活動三爪卡盤

(2)車削內孔?195,倒R2.5的圓弧、3×45°的角。

(3)車切槽距直徑為?300±0.1、10.5+0.1×6+0.1(槽寬×槽深)的密封槽,一刀成型。

(4)精車?420的外圓和法蘭端面厚度至22mm,去毛刺。

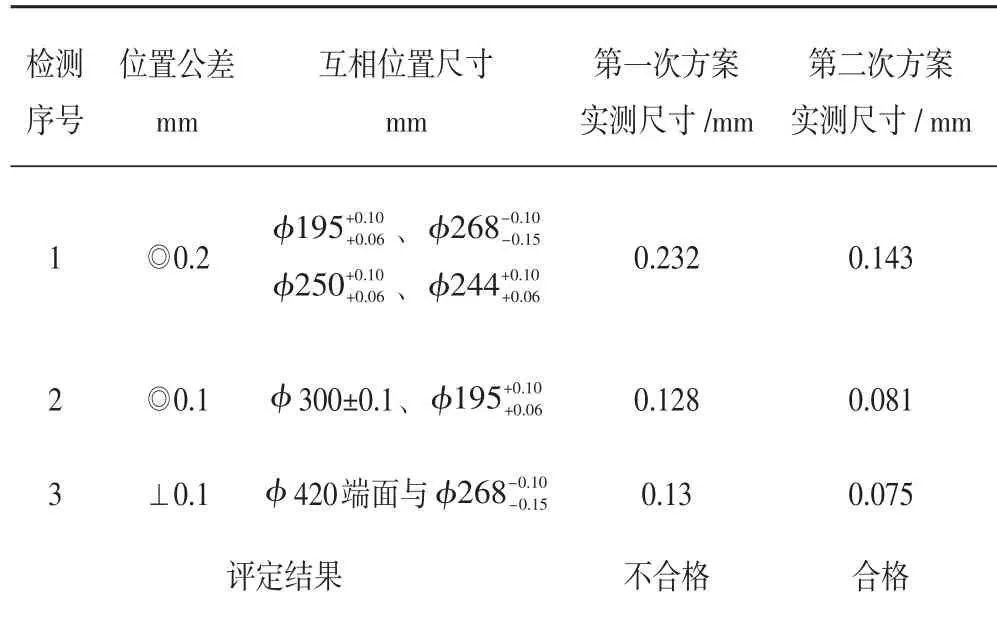

4 按第一次加工工藝方案加工完成后,內筒三座標檢測結果

圖4 1.5°錐度定位心軸

5 對出現的問題進行分析研究

(1)主要是調頭和使用中心架次數多、震動大、產生累積誤差。

一稿多投是一篇文章同時往多個期刊投稿,造成兩個或多個期刊同時發表一篇同樣的文章,是一種惡劣的行為。其變種是,將題目和內容作了極少的修改,發表在不同的期刊,該行為也屬一稿多投的范疇。

(2)一次車切完成對?300± 0.1、10.5+0.1×6+0.1密封槽的加工,產生震動誤差。

6 定位軸結構設計

為了提高零件在加工過程中的穩定性。減少震動、定位誤差的產生,設計了1.5°錐度定位心軸、法蘭內定位軸,機加工完成。如圖4、5所示。

圖5 法蘭內定位軸

7 第二次加工工藝方案的實施

在第二次加工工藝方案中,改進了定位工裝、加工工藝方案[4]:在第一次的加工工藝方案中,將焊接后,在精車外圓?268時,用了尾座活動三爪卡盤擴漲內孔,現改用1.5°錐度定位心軸。尾座用活動頂針頂緊錐度定位心軸中心孔,使用安裝如圖6所示,卸下中心架,精車削外圓?268,法蘭與管焊接處的法蘭端面,保證筒內端面長度為664mm。

圖6 1.5°錐度定位心軸使用安裝圖

調頭精車法蘭各部位

①用四爪卡盤夾緊1.5°錐度定位心軸,用百分表校圓和校直上母線水平,誤差不得超差0.01mm,定位心軸套入零件。

②裝上中心架,支承在外圓?268靠近法蘭處,進行精車內孔?195、倒R2.5的圓弧和3×45°的角。

③進行切削法蘭端面,使外厚度為22.5mm,粗切:槽距直徑為?300±0.1、10.5+0.1×6+0.1的密封槽,留余量0.5mm進行精車。

④松開中心架:用法蘭內定位軸、1.5°錐度定位心軸進行定位,尾座用活動頂針頂緊定位軸中心孔,使用安裝如圖7所示,分層的小吃刀、小進給精車槽距直徑為?300±0.1、10.5+0.1×6+0.1的密封槽[5],再精車法蘭端面至厚度為22mm。并保證與?268的軸心線垂直度小于0.1mm。

⑤去毛刺,拋光中心架位置,使表面粗糙度達到1.6μm。

8 按第二次加工工藝方案加工完成后,內筒三座標檢測結果

圖7 1.5°錐度定位心軸、法蘭內定位軸使用安裝圖

表1 第一、二次加工工藝方案,內筒三座標檢測評定結果對比表

9 結束語

這種長、薄、大直徑的零件,在實際生產中會經常碰到,文中對該零件的主要技術、精度要求進行了詳細的分析,通過改進定位工裝、工藝方案。從而保證了互相形位公差,達到了理想的加工效果,為同類零件的加工提供了可借鑒的案例。

[1]肖利,孫朝海.薄壁零件的加工技術研究[J].機床與液壓,2014,20(42):27-30.

[2]宋育紅.薄壁零件的變形分析和加工精度控制[J].機床與液壓,2014,14(42):194-196.

[3]《金屬機械加工工藝人員手冊》修訂組.金屬機械加工工藝人員手冊[M].上海:上海科學技術出版社,1987.

[4]王先逵.機械加工工藝手冊[M].北京:機械工業出版社,2008.

[5]周哲波,姜志明.機械制造工藝學[M].北京:北京大學出版社,2012.

(編輯:向飛)

Ensuring the Shape and Position Tolerance for Large Lathe Turning the Long,Thin,Large Diameter Inner Tube Parts

ZHANG Bin

(Guangdong Zhaoqing SihuiSecondary Specialized School,Zhaoqing526200,China)

In C6180A large lathe turning long,thin,large diameter inner tube part,the emergence ofmutual tolerance of form and position a plurality of inner diameter,it is difficult to achieve the requirements of drawings.After analyzing the causes,by improving the positioning fixture,modifying the processscheme,the components meet the design requirements,and actual problems in production are solved.

long,thin,large inner cylinder parts;turning;form and position tolerance;guarantee

TG506

A

1009-9492(2015)06-0096-05

10.3969/j.issn.1009-9492.2015.06.025

2014-10-15

張斌,男,1974年生,廣東興寧人,大學本科。研究領域:機電一體化。已發表論文4篇。