簡支連續小箱梁在高速公路跨河大橋施工中的應用*

上海建工五建集團有限公司 上海 200063

0 前言

隨著國家經濟的快速發展,城市快速路、高速公路等建設也日益增多,在道路建設中各類不同結構類型的橋梁建設也大幅度的增加。現階段隨著橋梁建設技術的不斷發展,橋梁建設不僅要求實用和經濟,還要追求外觀。

就現階段在橋梁建設中大量采用的現澆連續梁和簡支梁而言,隨著簡支連續梁的發展,其施工技術日益成熟,優點日趨明顯。簡支連續梁施工既省去了現澆連續梁支架模板搭設的煩瑣,又具有現澆連續梁較好的連續性能,而且具有施工簡單、可大批量生產、工程建設周期短等特點,因此,近年來越來越多地被應用于橋梁建設中[1-3]。

1 簡支連續梁的特點

1.1 簡支連續梁的定義

該結構形式從名稱上理解即為先采用簡支梁的施工方式進行預制(張拉正彎矩區預應力),采用架梁設備逐孔安裝,置于臨時支座上成為簡支梁狀態(需設置臨時支座并安裝好永久支座,在每一聯端部無需設臨時支座),及時連接橋面鋼筋及端橫梁鋼筋,然后通過預留的濕接頭施工(永久支座上)形成與現澆梁形式的一聯多孔的橋梁,最后通過預應力張拉完成體系轉換(張拉頂板負彎矩預應力 ),拆除臨時支座形成連續梁結構[4]。

1.2 簡支連續梁的特點

簡支連續梁與現階段被廣泛采用的簡支梁和現澆連續梁相比,其特點在于:

1)具有現澆連續梁剛度大、變形小、伸縮縫少和行車舒適等優點;

2)具有簡支梁安裝的簡便性,可根據工程安裝環境選用不同的安裝設備;

3)等同于簡支梁施工,可作為標準構件,采用工廠化預制,統一管理,可根據工程進度安排需求、適時加工,可提高項目建設的經濟效益;

4)避免了現澆連續梁整體施工時需大量搭設支架體系的煩瑣,減少了施工風險。

2 工程概況

2.1 工程簡介

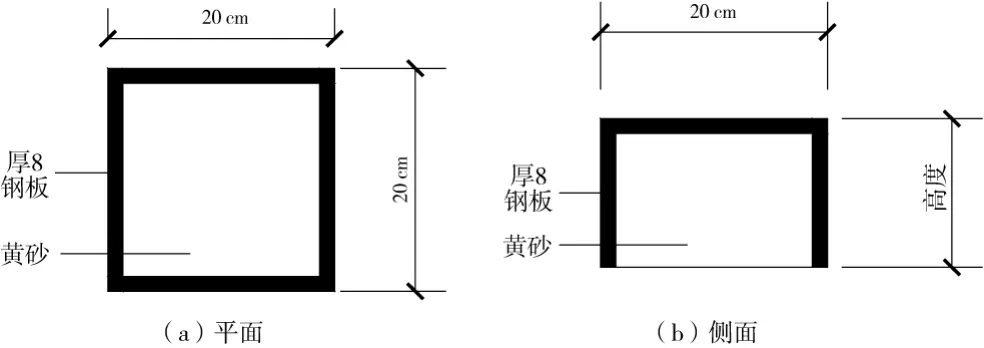

昆山中環青陽港大橋兩側輔道橋原均為現澆箱梁,由于障礙物影響工程進度,同時為節約工程投資,對西側輔道橋進行了設計變更,調整為裝配式部分預應力混凝土連續箱梁(即簡支連續梁)。預制箱梁典型橫斷面見圖1。

2.2 簡支連續小箱梁設計概況

本工程先簡支后連續的結構按A類預應力混凝土構件設計,梁長30 m,標準梁高1.6 m,中跨梁頂面梁寬2.4 m,邊跨梁頂面梁寬2.85 m,梁底均寬1 m。最大梁重94 t(邊梁)。

圖1 預制箱梁典型橫斷面

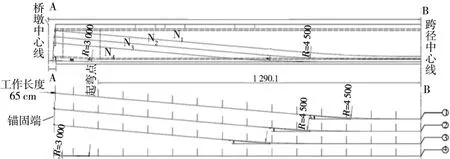

小箱梁預制時預留17 mm預拱度,制作完畢達到設計強度的90%(不少于7 d養護)后,張拉正彎矩區預應力N1#、N2#、N3#、N4#鋼束(圖2)。在箱梁安裝完成,澆筑濕接頭后張拉箱梁頂板負彎矩預應力(圖3),完成體系轉換。

圖2 預制箱梁鋼束構造示意

3 工程實施方案

3.1 方案的選擇

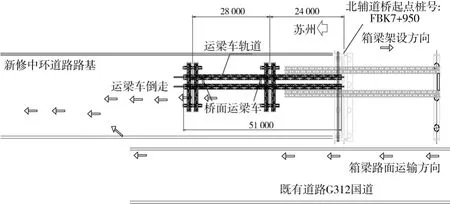

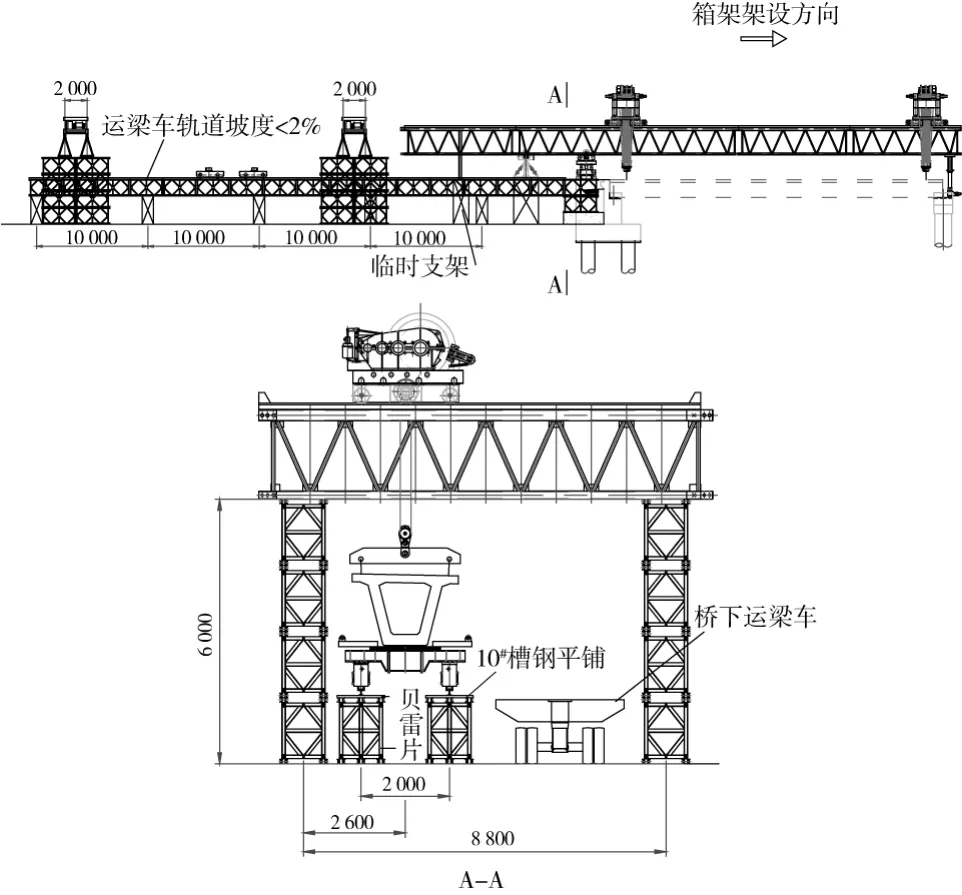

由于場地狹小不適用雙機抬吊進行安裝,因此結合現場及工程進度安排,本次預制梁安裝選用了架橋機(DF35/120Ⅲ型)進行安裝,在橋臺后設置喂梁點,采用龍門架(臨時倒裝門架650 kN)進行喂梁,如圖4、圖5所示。

圖3 箱梁頂板負彎矩鋼束構造示意

圖4 橋臺后喂梁點平面示意

圖5 橋臺后喂梁點斷面示意

3.2 架梁工藝

專業設備安裝應由具有拼裝資質的單位和具有拼裝資格的人員進行拼裝。設備安裝必須有相關圖紙及技術文件,如臨時拼裝設施應通過專家認證,現場負責安裝人員必須熟悉設備的有關機械、電氣等圖紙資料,掌握相關技術性能和參數,安裝前必須制訂安裝方案,并對參與人員做好相關交底工作。

本次架梁在路基上設置2 座臨時倒裝門架對箱梁進行裝卸。首先在橋頭拼裝架橋機并過孔至第1跨。橋下運梁車將箱梁運至臨時倒裝門架下,臨時倒裝門架將箱梁提起放置在橋面運梁車上,橋面運梁車將箱梁運至架橋機下,運梁車給架橋機喂梁,架橋機架梁。

根據現場架梁順序及選用架梁工藝,首先必須確保提梁點的地基承載力,布置好喂梁點場地和設施,確保吊裝工藝安全可靠。其中必須對喂梁點地基承載力、門架基礎等進行驗算。最后在設備拼裝結束后需要進行一次全面檢查,即通過試機來檢驗設備的可靠性。

3.3 臨時支座設置

簡支連續梁不同于其他梁的安裝方式,在安裝過程中需要通過設置臨時支座使得梁體臨時形成簡支梁狀態。因此采用的臨時支座必須滿足小箱梁的承重和施工拆卸方便的要求。一般常用方法是采用硫磺砂漿或鋼砂筒等易拆除的臨時構件。

本次實施方案根據選用的架梁工藝,采用了臨時支座采用鋼套箱的形式,中間填砂,局部標高采用木方進行調整,該形式臨時支座在架梁過程中能使梁體快速就位,隨用隨放,標高可快速調整,拆除簡便(圖6)。

圖6 臨時支座示意

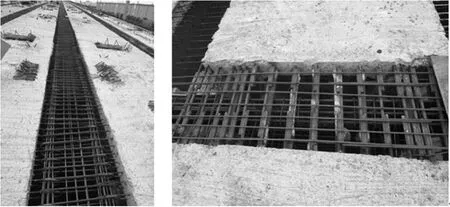

3.4 濕接頭施工工藝

在小箱梁架設完成后(軸線標高調整完畢),使小箱梁開始向連續梁轉換,開始施工濕接頭,即后澆帶。對梁與梁之間的預埋鋼筋進行連接,采用綁條焊或搭接焊,現澆段混凝土采用與梁板相同強度等級的混凝土(圖7)。

圖7 梁與梁之間的鋼筋連接

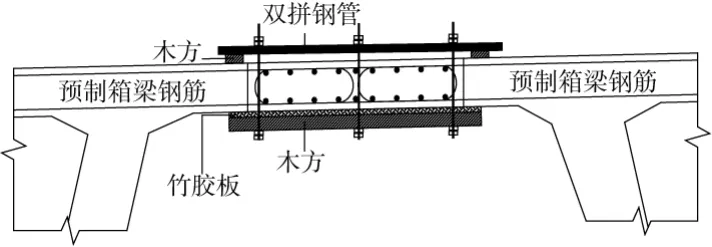

為保證箱梁施工整體穩定,采用吊模施工濕接頭。底模采用16 mm竹膠板、橫肋采用140 mm×75 mm木方,采用φ12 mm拉桿,如圖8所示。

3.5 預應力張拉施工工藝

圖8 濕接頭施工示意

在小箱梁濕接頭施工完畢并達到張拉強度后,開始對小箱梁進行二次張拉,即進行小箱梁頂板負彎矩預應力束的張拉、壓漿和封錨。完成小箱梁向預應力連續梁的體系轉換,這是先簡支后連續橋梁同簡支梁橋的本質區別(圖9)。

圖9 體系轉換施工順序

濕接頭混凝土達到設計強度的85%后,且混凝土齡期不小于7 d時,才可張拉負彎矩鋼束。鋼束T1、T2、T3采用兩端張拉,張拉順序為T3→T2→T1鋼束,鋼束張拉采用雙控,錨下控制應力為0.75fpk。預應力其他工藝類同一般箱梁預應力施工工藝。

4 簡支連續梁施工過程中需注意的問題

4.1 簡支梁的制作

作為公路工程而言,一般預制梁因其施工簡便,施工單位往往為控制其成本均會選擇在現場進行預制,然而由于本工程的特殊性(無預制場地、加工量較少),因此采用了工廠化加工后運輸至現場安裝。對于工廠化加工的預制梁,一般施工單位會提供施工圖紙,明確技術要求后就讓預制梁廠開始加工,但在梁加工后至現場安裝時往往會存在諸多問題,因此對于梁廠加工質量需要派專人進行監督,并做好如下質量控制[5-7]:

1)澆筑箱梁混凝土前應嚴格檢查伸縮縫、護欄、泄水孔、支座等附屬設施的預埋件是否齊全,確定無誤后方可澆筑;

2)施工時,應保證預應力孔道及鋼筋位置的準確性;

3)預制梁頂、底板及腹板較薄,應選用合適的骨料粒徑并做好配合比試驗;

4)梁端2 m范圍內及錨下混凝土局部應力大、鋼筋密、要求早期強度高,應充分振搗密實,嚴格控制其質量;

5)嚴格驗收梁底支座預埋鋼板設置,控制好橋面橫坡及斜交角度;

6)根據工程進度安排,嚴格控制預制梁的預拱度設置,防止現場安裝時因預拱度過大而造成橋面不平整。

4.2 架梁設備的選用

對于預制梁安裝的設備有多種方案可選擇,諸如履帶吊、汽車吊、架橋機、龍門架等。一般會從安裝環境、經濟效益、安全性和可行性上綜合考慮選用的設備。在本工程施工中由于安裝環境較差,從可行性上綜合考慮選用了龍門架喂梁,架橋機架梁的施工工藝。

本次選用的龍門架和架橋機,對于設備的安裝和拆除需要制定專項方案,同時對于整個架梁工藝需要組織相關的專家對方案的安全性和可行性進行專項論證。其中需要注意的為架橋機作為標準設備在拼裝完成后需要有相應檢測資質的單位進行驗收。而龍門架作為非標準設備,事實上是屬于改裝類的,需要在專家論證時明確其設備性能指標和裝拆要求。

設備在拼裝結束后需要進行相關部件的調試后才能進行向外委托的檢測,檢測合格后才能使用,但是現階段對于向外委托的檢測,一般采用試吊的方式進行檢測,即試吊1 榀梁作為檢測內容。

4.3 安裝過程中的危險源控制

從整個架梁工藝內容分析,采用架橋機架梁存在諸多危險源,對于施工單位需對每個施工步驟進行認真分析,制定危險源辨識表(表1),制定可靠的危險源防治措施,明確架梁施工重大風險源等級。

表1 危險源辨識表

在風險等級明確后,需要對所有參與人員做好危險源交底工作,讓每個參與施工的人員了解,讓安全管理人員知道如何管理,對現場架梁施工有一個全過程的了解。如:設備的安裝過程、梁的起點與橋面運輸和就位、架橋機的過孔等都存在著重大危險源,需要從方案制定時就明確相關的操作要求,在實施過程中需要有經驗的安全管理人員進行安全監督,防止因個別人的違章行為造成危險源的發生。

4.4 支座安裝控制

本次小箱梁施工設計采用了板式支座,分為固定和滑動支座。支座安裝的質量將直接影響橋梁上部結構和下部結構力的傳遞,在以往采用的板式支座中往往會發生支座不平整、受力不均勻等問題,造成支座托空或局部受剪切力影響等,在使用一段時間后出現病害,使橋梁使用功能受到影響。

因此為保證支座安裝質量,避免上述病害的出現,需采取有效措施來進行預防。

1)在箱梁加工時應注意梁底預埋鋼板的位置及方向,支座預埋鋼板或環氧砂漿整平中心露出梁底1 cm。

2)吊梁時放置于臨時支座上,主梁就位后,應保證永久支座在無支承力下和主梁完全接觸。

3)支座安裝完成后應檢查支座的各個接觸面是否有偏心受壓或托空等現象。若發現問題應及時吊起梁端進行調整,一般在架梁過程中應及時做好調整,也可在梁安裝后采用千斤頂進行調整。

4)支座安裝時應檢查安裝的方向,尤其在安裝滑動支座時,注意支座滑動方向應為順橋向。

4.5 簡支連續梁濕接頭澆筑控制要求

在梁體安裝就位,永久支座安裝完成后即開始橋面后澆帶施工,完成端橫梁、中橫梁及兩側與頂板鋼束同長范圍內的橋面整體化混凝土。達到設計強度后張拉頂板鋼束并壓漿。澆筑剩余部分的橋面整體化混凝土,澆筑完成后,拆除一聯內的臨時支座,完成體系轉換。

然而在橋面整體化施工過程中經常會出現橋面標高起伏較大,主要是由于梁廠在加工時縱橫向坡度未合理設置以及梁體本身的預拱度難以控制,事實上對于此類問題一般難以解決,需要在施工時加以控制。在橋面整體化施工完成后需要通過橋面調平層進行標高的調整,如超過設計規范范圍就需要進行相應的調坡。

5 結語

通過對簡支連續小箱梁在昆山中環青陽港大橋施工實踐的總結,建立一整套簡支連續小箱梁施工技術,為以后類似工程施工提供了一定的經驗,并值得進一步推廣 。