現澆鋼筋混凝土連續箱梁的預應力施工控制*

昆山交通發展控股有限公司 昆山 215300

1 工程概況

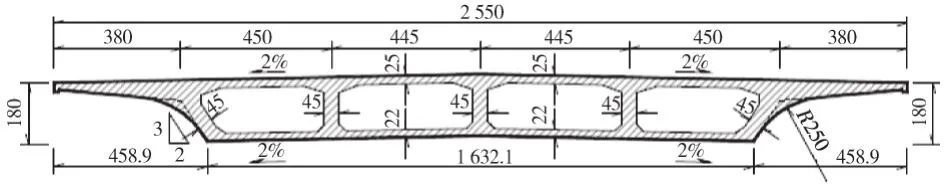

昆山市中環快速化改造工程現澆鋼筋混凝土連續箱梁的預應力專項施工內容主要包括364 聯高架橋箱梁、201 聯匝道橋箱梁、掛籃懸澆橋4 座(包括金雞河大橋、婁江大橋和張家港大橋左右輔道)及系桿拱橋2 座(金雞河FY輔道、FZ輔道)。其中現澆鋼筋混凝土箱梁主線標準段橋寬25.5 m,跨徑30 m左右,采用單箱4 室斷面,梁高1.8 m。混凝土強度為C50,結構形式為簡支連續梁,以3或4 跨連續梁為主,如圖1所示。頂板沿橫向布置預應力扁管束。

預應力專項施工是該工程的關鍵環節,其施工質量對橋梁結構的安全與耐久性有非常大的影響。為使預應力施工質量符合設計和規范要求,需對其制作、張拉及灌漿的各施工環節進行重點監控[1-3],盡可能避免產生預應力施工質量通病。

圖1 主線標準段現澆箱梁斷面形式

箱梁中的預應力筋布置形式:腹板、底板和頂板沿縱向布置預應力束,端橫梁、中橫梁沿橫向布置預應力束,

2 制作與安裝

2.1 預應力筋制作

2.1.1 預應力筋下料

1)預應力筋的下料長度應通過計算確定,計算時應考慮箱梁結構的孔道長度、錨夾具厚度、張拉用千斤頂長度、彈性回縮值和外露長度等因素;

2)預應力筋應在平坦潔凈的場地采用砂輪鋸或切斷機下料,不得采用電弧切割。

2.1.2 鋼絞線擠壓錨的制作

擠壓錨具制作時,應采用配套的擠壓制作,擠壓后預應力筋外端應露出擠壓套筒2~5 mm,若不符要求,應切斷鋼絞線,重新擠壓;擠壓頭應緊貼固定錨板。

2.2 管道安裝

波紋管安裝前,應準確確定波紋管(或定位鋼筋)的位置,尤其是曲線段。可采用預應力箱梁施工圖表軟件繪制箱梁預應力鋼束大樣圖,鋪放施工時以梁底模板為基準,直接量出控制點的高度,標在箍筋上,定出波紋管曲線位置。

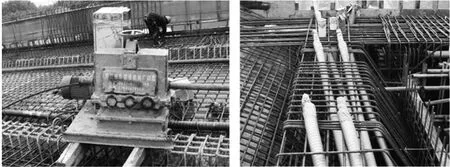

定位后的管道應平順且與錨墊板垂直,管道應采用定位鋼筋固定,使其能牢固地置于模板內的設計位置,并在混凝土澆筑期間不產生位移。定位筋間距應符合設計要求,一般情況下,對于直線段定位筋間距取0.8 m,曲線段加密至0.4 m。管道縱、橫坐標定位宜采用φ12 mm鋼筋焊接成U字形定位架,并按標定位置點焊在箍筋上(圖2)。

圖2 波紋管定位支架示意

波紋管安裝時,應去掉端頭毛刺、卷邊和折角,梁端預應力管道應凸出混凝土表面15 cm左右,盡量避免反復彎曲,以防管壁開裂,同時還應防止電焊火花燒傷管壁,若有輕微灼傷應采用膠布包裹好,若燒傷嚴重則換管。波紋管的接長可采用大一號的同類波紋管作為接頭管,接頭管長度規定管徑90 mm以下為350 mm,以上則為450 mm。接頭管兩端用密封膠帶對稱纏裹不少于2 層,寬度不小于80 mm,避免混凝土澆筑時水泥漿滲入管內造成管道堵塞。

波紋管安裝后,應檢查波紋管的位置、曲線形狀是否符合設計要求,保證管道直線段平順、曲線段圓滑。檢查波紋管的固定是否牢靠、接頭是否完好、管壁有無破損等,如有破損,應及時用膠黏帶修補。

所有管道在各連續跨最高點、預應力束的固定端設排氣或泌水孔,泌水管(可兼作排氣管)選擇內徑為20 mm可接長的硬塑性管,與管道之間的連接應采用塑料弧形壓板,并設海綿墊片。灌漿時,泌水管中漿體水平面應比結構頂面高0.5 m左右方可封閉該泌水管。

扁錨與腹板束錨盒及人孔沖突時,應改單端張拉為兩端張拉,鋪放時仍須穿好扁管及鋼絞線,澆筑混凝土時,應不時抽動鋼絞線,防止堵孔。腹板束張拉時,拔出扁管中的鋼絞線,待腹板束張拉好后,再穿入鋼絞線張拉,修補好孔道再進行灌漿。同時應注意對人孔處外露部分扁管的保護,壓漿前應檢查是否有破損,若有則應修補后再灌漿。

2.3 錨墊板預埋

1)箱梁縱向束和橫梁內的橫向預應力束錨墊板下,一定要按圖紙及錨具配套要求設置螺旋筋,避免錨固后出現裂縫。

2)設置端部鋼筋網和預埋錨墊板位置要準確,應將錨墊板固定在端模板上,不得平移或轉動,保證錨固面與鋼束垂直。

2.4 預應力穿束

預應力穿束時,應符合下列規定:

1)本工程預應力筋采用先穿束再澆筑混凝土的方式,穿束前應檢查錨墊板和孔道,錨墊板位置應準確,孔道內應暢通,無水和其他雜物。預應力筋張拉端的外露長度,對于扁錨應不小于300 mm,對于群錨應不小于700 mm。

2)根據預應力筋的長度選擇穿束方式,一般腹板束可采用穿束機單根穿束,橫梁和頂底板預應力束采用人力單根穿束。

3)在預應力筋穿設在管道中后,應采用鋼絞線專用包裝紙及封箱帶臨時保護外露的鋼絞線并將管道端部封閉,以防止鋼絞線銹蝕和雜物進入(圖3)。

圖3 預應力穿束及保護示意

4)在設有預應力筋的箱梁附近進行電焊時,應對預應力筋、管道和附屬構件進行保護,防止濺上焊渣或造成其他損壞。

5)預應力穿束完成后,應進行全面檢查,以查出可能被損壞的管道。

3 混凝土澆筑

1)混凝土澆筑前[4-6],應對預埋管道的定位以及管道連接處、預埋管與錨墊板連接處、錨墊板上喇叭口和灌漿孔、排氣管和泌水管等部位的密封性進行檢查,并進行隱蔽工程驗收,當確認合格后方可澆筑混凝土。

2)澆筑混凝土時,可選用插入式振動器進行振搗。對箱梁腹板與底板及頂板連接處的承托、張拉端和固定端以及其他鋼筋密集部位,應采取有效措施加強振搗,保證混凝土澆筑密實;嚴禁直接對準預留孔道下料,并避免振動器直接觸碰預應力筋的管道、錨具預埋件等。

3)混凝土澆筑過程中,應隨時檢查預應力橋梁結構的模板、支撐、預留孔道、固定端墊板和張拉端錨墊板的穩固性,發現有松動、變形、移位和孔道漏漿時應及時處理。

4)預應力混凝土箱梁的側模宜在張拉前拆除,且拆除時的混凝土強度應能保證其表面及棱角不受損壞。底模及其支撐應在預應力筋張拉完成、且孔道灌漿強度達到設計要求后方可拆除。

4 預應力張拉

4.1 張拉前的準備工作

張拉前的準備工作包括:拆除張拉槽口處模板并搭設相關張拉操作平臺、提供混凝土強度試件報告、報送張拉通知單及張拉任務單、張拉設備標定、預應力主要材料復試檢驗、張拉端端部清理和錨具安裝等。

4.2 張拉施工技術要求

1)混凝土強度:應達到90%以上設計強度值且齡期不少于7 d,方可進行預應力張拉。

2)張拉控制應力:縱向預應力筋除圖紙中有特殊說明外,一般取0.75fpk=1 395 MPa;頂板橫向預應力筋取0.72fpk=1 339.2 MPa。

3)張拉順序:鋼束應遵循均勻、橫斷面內左右對稱的原則張拉,即部分橫梁鋼束→縱向腹板鋼束→縱向頂板鋼束→縱向底板鋼束→剩余橫梁鋼束→橋面橫橋向鋼束;每種鋼束的張拉原則為先長后短。

4)張拉伸長值控制:采用以張拉力為主,伸長值校驗的方法。與理論伸長值相比較,誤差不超過±6%。張拉施工前,應根據送檢該批次鋼絞線的實際彈性模量、預應力筋各分段長度及轉角復核理論伸長值。

5)油壓表讀數穩定后的穩壓時間最短不得少于5 min。

6)安裝好千斤頂,在工具夾片后均勻噴漆,可有效杜絕群錨采用250 kN小頂單根張拉、漏拉及輔助校核伸長值。

7)副表貼上各級張拉力的讀數,以便工人操作。

5 壓漿與封錨

5.1 灌漿工藝及技術要求

1)預應力鋼束張拉完成后,應及時進行孔道壓漿,并切實保證壓漿質量;水泥漿28 d抗壓強度不得低于M50。

2)為滿足橋涵施工規范的漿體性能要求,本工程灌漿材料一律采用預拌成品灌漿料。

3)孔道灌漿前,應對錨具夾片空隙和其他可能漏漿處采用高強度等級水泥漿進行封堵,待漿體達到一定強度后方可灌漿。

4)灌漿應緩慢、連續進行,直至排氣孔排出與灌漿孔相同稠度的漿體后,將排氣孔按漿體流動方向依次封閉,當孔道灌滿并全部封閉后,應再繼續加壓至0.5~0.7 MPa,關閉進漿閥,穩壓3~5 min后封閉灌漿孔。待漿體初凝后方可拆除端部進漿孔和出漿孔閥門。

5)漿體自拌制至壓入管道的延續時間,一般控制在30~40 min范圍內,在配制和壓注過程中應連續攪拌,漿體進入壓漿泵之前應通過3 mm的篩網進行過濾。

6)壓漿時,每一工作班應制作留取不少于1 組6 塊尺寸為40 mm×40 mm×160 mm的試件,標準養護28 d,進行抗壓強度和抗折強度試驗,作為質量評定的依據。

7)孔道灌漿應填寫施工記錄。記錄項目應包括:灌漿材料、配合比、灌漿日期、攪拌時間、出機初始流動度、環境溫度、灌漿壓力和灌漿情況等。

8)制漿和灌漿過程中,質量監督人員應進行旁站監督,確保灌漿后孔道內漿體飽滿、密實。

5.2 補漿

為確保灌漿密實性,灌漿后應采用手動壓力補漿或重力補漿措施。補漿時,攪拌均勻的水泥漿可盛放于特制的小車中,沿箱梁頂面對泌水管逐個進行補漿,待注入的漿體充分泌水,至管中的漿體水平面高出箱梁結構頂面凝固后方可結束。

5.3 封錨保護

張拉錨固完畢并經檢驗合格后即可切除端頭多余的預應力筋,切除時宜采用砂輪機切割,嚴禁采用電弧切割,且不得損傷錨具。預應力筋切斷后露出錨具夾片外的長度應不得小于30 mm,最后用細石混凝土封閉。

6 結語

通過昆山中環快速化工程的預應力施工實踐證明,上述現澆箱梁的預應力關鍵施工環節的控制措施是科學、合理的,在類似工程施工中可以借鑒。