體育場懸挑大型鋼結構網架吊裝施工技術

中國建筑第七工程局有限公司 上海 201812

1 工程概況

安慶市體育中心體育場屋面由28 榀網架和50 榀空間曲面桁架組成。其25 個采光罩邊緣為變高曲線平面桁架,采光罩由網架結構連接桁架組成,網架與左右兩邊桁架組成一個區域的罩篷,屋面下由雨篷撐桿支撐。結構形式為網架+桁架組合而成的桁架結構(圖1)。網架為鋼管,網架節點為焊接空心球;屋面桁架和網架與撐桿采用軸銷連接,撐桿與柱支座用關節軸承連接;采光罩結構為焊接工字鋼鋼拱,溫度縫邊采光罩內設有支撐系統。結構環向長485 m,徑向長約60 m,鋼結構屋面安裝高度為32.63~54.35 m不等,懸挑長30 m。單榀罩篷最大質量約為157.58 t,最大截面高5 m,長約59 m,總用鋼量5 300 t。

圖1 體育場屋面網架鋼結構

2 工程特點及施工控制重點

1)懸挑網架鋼結構特點為:采光罩邊緣為變高曲線平面桁架;網架部分為正方四角錐與三角錐混合體;懸挑部位超過30 m;單榀罩篷質量超大、截面超高、長度超長。采光罩安裝于相鄰兩榀網架之間,連接處采用焊接方式[1-2];單榀網架質量達60 t。

2)施工控制重點及難點為:工期緊,鋼結構安裝時間不能超過3 個月,為總工期中關鍵考核時間節點;在節約成本的同時,保障安全、保證質量是本工程鋼結構施工的一個重點與難點。

3 施工方法

3.1 施工工藝流程

方案確定及驗證→吊裝路線基礎處理→預埋件復核、拼裝單元檢測驗收→(中跨網殼吊裝和就位→尾跨網殼吊裝和焊接→前跨網殼吊裝和焊接)→重復括號項→吊裝和焊接采光罩→網架檢測和驗收

3.2 操作要點

3.2.1 方案確定及驗證

在鋼結構桁架正式吊裝施工前,工程技術人員首先需完成專項技術方案的編制,為了確實保障工程施工質量和安全,首先在體育場某區軸線進行鋼結構主桁架第X榀中段實體吊裝的試作業,以驗證整個方案的可行性,為確保工期、工程施工質量和施工安全性,事先需對該方案進行專家論證,經專家論證和試作業成功后,方可正式施工。

3.2.2 行走路線路基處理

網架結構拼裝平臺應平整,且有足夠的承載力,對平臺場地不平整、承載力達不到要求的進行處理:土方分層換填進行場地平整時,用250 kN壓路機碾壓密實,并澆筑厚100 mm的C20混凝土。為了滿足吊裝需要,保障吊車行走安全和正常起吊,需要在體育場內、外環各換填一條鋼結構吊裝行走路線道路,用作鋼結構吊裝體育場主桁架單元組件和檁條的吊裝道路。

根據方案確定的機械設備及機械設備行走路線的道路寬度和承載力要求,吊車行走路線道路寬度不小于10 m,道路承載力不小于90 kPa。由于場地為回填土,地基承載力不能滿足吊車行走路線路基承載力要求。因此,在體育場內外圍吊車行走路線10 m范圍內換填毛石(放坡3∶1),根據方案要求向下開挖1 m,開挖完成后及時回填毛石,在毛石回填過程中,每厚500 mm毛石面上滿鋪不小于厚100 mm碎石,然后用200 kN壓路機壓實,即整個路面分2 次壓實(壓實系數為0.94)。

3.2.3 埋件復核和拼裝單元檢測驗收

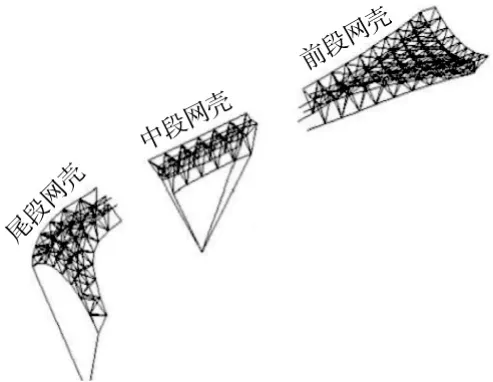

支座埋件標高及軸線復測是安裝就位準確性的一個重要環節,在吊裝前仔細復核埋件標高和軸線,若偏差過大,需與設計聯系確定處理方案并按處理方案實施。由于場地受限,每榀網殼分為前跨(懸挑部位單元組件)、中跨和尾跨3 段,每段為一個拼裝單元。尾跨和中間跨在體育場外圍拼裝、分塊吊裝,前跨在體育場場內拼裝、吊裝。中間段通過4 根撐桿單點安裝在混凝土柱上,尾部采用撐桿與體育場外圍混凝土柱連接,呈V形并與前段罩篷形成穩定空間體系。

網架單元組件在組裝前,先進行材料檢測驗收,包括除銹、刷漆,均合格后,按照設計圖進行加工組裝。網架拼裝單元完成后,由專業檢測機構,對焊接點進行專項檢測,確保每個焊接點的焊接質量,再按照三檢制原則對網架拼裝單元進行驗收,經自檢合格后報請監理單位、建設單位、設計單位共同驗收,驗收合格后方可進行吊裝。所有鋼結構單元組件安裝前,混凝土結構和鋼結構安裝支點強度必須100%滿足設計要求。

每榀鋼結構網架的中跨和前跨,在分別完成單元構件組裝后,按照每榀網架軸線布置位置的設計要求,在每榀網架中跨的前后桿件上,刻畫出軸線位置,在每榀網架前跨的前后桿件上,刻畫出軸線位置。

每榀鋼結構網架的中跨、尾跨和前跨,在單元構件組裝完成過程中,按照構件設計情況,計算出每個單元網架構件的4 個吊點。在單元構件組裝完成后,分別標出每個單元構件的吊點位置。

3.2.4 中跨網殼吊裝和就位

吊裝順序遵循先主結構后次結構的原則[3-5],先網架吊裝和焊接,最后采光罩的吊裝和焊接。整個吊裝順序為先高跨、后低跨。每榀網架,先中跨,后尾跨,最后前跨(圖2)。

中跨網殼單元組件是最先進行吊裝和就位的一個單元,是每榀網架安裝工序中的關鍵項之一,其步驟如下:

1)中跨吊裝采用4 000 kN汽車吊,其位置位于主體外圍。中跨吊裝前,精確測量并釋放軸線位置和支座標高,按照設計要求,將中跨支座與支點預埋鋼板進行焊接。

圖2 單榀網架分跨示意

2)主體結構網殼結構形狀呈不規則狀態,采用四點吊裝法進行吊裝,兩側鋼絲繩連接處布置手拉葫蘆并在設置手拉葫蘆的地方另加一根安全繩,便于調整構件的空間姿態。針對網殼中間段部分進行中心分析,起吊時掛有4 根鋼絲繩,其中沿體育場外的吊點分別采用2 臺200 kN的手拉葫蘆通過鋼絲繩連接,用來調整網殼整體空間姿態,使其達到理想設計位置,靠近前跨的吊點直接掛鋼絲繩。鋼絲繩和手拉葫蘆選用,要依據網架單元組件質量確定,保障吊裝安全。

3)通過測量和校正,調整好網架單元空間位置后,焊接支座。為保障中間跨側向穩定,在中間跨上弦四周拉設纜風鋼絲繩,中跨吊裝就位后,將中跨4 個角點纜風鋼絲繩與結構進行拉結,檢測中跨網架單元組件軸線,采用手拉葫蘆對纜風繩進行調整,達到單元組件上軸線與地面控制軸線之間重合,待支座焊接完成經檢測符合要求,將網架空間單元連接點與支座進行螺栓連接,檢查符合要求后,在網架單元組件的前后分別用型鋼進行焊接支撐,保障鋼網架單元組件的穩定性,檢查符合要求后摘除吊鉤。

3.2.5 尾跨網殼吊裝和焊接

其基本步驟和中跨吊裝方式基本一致,尾跨網殼提升到預定位置后,用免棱鏡全站儀對其進行三維坐標校正測量,調整其空間位置后,用吊車將支柱就位與支座進行螺栓連接,再將支柱與尾跨進行焊接,上述工作完成后,尾跨與已安裝就位的中跨網架單元進行焊接。所有吊裝、焊接和機械連接工序完成后,采用緊密水準儀測量中跨網架單元組件前段2 個主桿焊接球頂標高或底部標高,在松除尾跨鋼結構單元組件吊鉤過程中,由專人觀察中跨單元組件下部與支點結點處的變化情況,確保安裝過程和工程結構的安全。尾跨鋼結構吊裝點全部松除后,測量中跨前段2 個主桿焊接球頂標高或底部標高,觀測變化情況。

3.2.6 前跨網殼吊裝和焊接

每榀鋼結構網架的前跨吊裝,是該榀網架三跨吊裝作業中的關鍵。按照設計要求,至少需要2 榀鋼結構網架的中跨和尾跨安裝完成,再按設計圖要求,安裝2 榀鋼結構之間的桁架,使鋼結構網架間形成可靠穩定結構后,再在前跨安裝的就近點部位,使用吊車吊裝前跨網架單元組件,起吊設備一般使用大型履帶吊車。

1)前跨網架單元組件首次起吊時不宜高于地面50 cm,以便于人工地面操作。在首次起吊結束后,由專業操作人員和技術員,按照設計圖要求,對前跨起吊就位前的空間位置和姿態進行調整,在前跨4 個方向的端部各預設置1 根纜風繩,另在前跨兩側主桿件上弦,自前向后各牢固設置1 根鋼絲安全繩。在調整姿態過程中,工程專業技術人員要現場監督和指導,要充分考慮中跨前段標高變化情況,并結合鋼結構網架前跨和中跨單元組件連接后產生的擾度變化。擾度變化量,需專業技術人員在前跨吊裝前,按照鋼結構特點和原設計圖進行計算。前跨單元組件起吊就位前,在前跨前端橫向桿件及軸線位置控制標志處,設置1 根測量繩,以便控制起吊后的高度。

2)完成前跨鋼結構組件空間位置和姿態調整無誤后起吊。前跨鋼結構組件初步完成起吊就位,通過測量及對纜風繩的調整,達到調整前跨空間位置和姿態符合設計要求的目的。

3)另配1 臺吊車,將前跨和中跨連接部位桿件進行高空焊接拼裝。前后跨經焊接拼裝完成后,需對焊縫進行外觀和探傷檢測,經檢測符合要求,且焊縫已自冷卻,用儀器檢測前跨最端一點(系測量繩部位)的高程,起吊前跨的吊車需緩緩松繩,不得松繩過快。吊車卸載完畢后,檢測測量繩高程變化情況,以判定單榀網架完成后產生的擾度變量,為后續安裝工作的順利進行提供技術支撐。

3.2.7 吊裝和焊接采光罩

網架形成整體空間結構后,現場若干塔機及吊車配合高空散裝采光罩構件,先安裝采光罩環向的拱形主構件,再連接徑向的次構件,形成局部的穩定結構,依此順序逐一安裝完采光罩。

3.2.8 網架檢測和驗收

網架加工制作前,需對所有材料做進場驗收并取樣送檢,保障材料合格和復合設計要求。網架安裝前,對混凝土結構、支座質量進行檢查、檢測;鋼結構網架焊接是檢測重點,施工前,除做焊縫和焊接工藝檢測,尚應對焊接構件進行編號,并明確責任人和登記施焊人員[6]。

單榀網架加工完成后,依據設計圖逐次檢查驗收。每榀網架、桁架安裝過程中,其軸線位置和標高,以及屋面標高和檐口標高,要求符合設計和規范規定。

建筑物施工過程中,要按設計要求和規范規定做好沉降觀測,及時預警,為后期鋼結構吊裝安裝和建筑物安全提供科學數據。每榀鋼結構網架安裝過程中要做好標高變量檢測、撓度變量檢測,并預先設置網架應力變量檢測裝置。屋面桁架、型鋼、屋面板等所有工序完成前后,均應進行應力檢測。鋼結構工程所有工序完成后,在建筑物使用過程中,應按季節、天氣等環境變化情況,分別進行應力監測,確保結構安全使用。

4 結語

懸挑焊接球節點單元式鋼網架高空吊裝施工方法與高空散裝法比較,具有以下優缺點[7,8]:

1)大量的拼裝工作在地面進行,施工操作方便,質量便于檢查和檢測試驗。

2)每榀網架、桁架拼裝,可在混凝土結構完成前進行,既可在場外加工組裝,也可在場內地面拼裝,整個過程,不占用工程施工工期。另每榀鋼結構單元組裝采用小型機械吊裝,使用大型吊車較少,且可同時組裝,功效高,加快了鋼結構單元組裝進度。

3)不需要搭設大量的支撐腳手架,安全設施投入減少。

4)集中吊裝對其他工序施工影響較小。

5)每榀鋼結構單元按照設計要求和規范規定進行地面拼裝,空間尺寸容易控制。

6)高空作業相對大量減少,降低了安全風險。

7)對拼裝完成且檢查驗收合格的每個鋼結構單元組件,選用滿足吊裝噸位要求的大型機械,起吊前進行試吊,并按照設計使用功能和空間要求,起吊前,在低空進行鋼結構單元就位前空間位置及姿態的調整和控制,耗時較長。

8)依據每榀鋼結構單元組件的荷載、起吊高度、拼裝順序,需事先確定吊裝路線,對大噸位吊車行走道路路基要求高,高空就位固定及拼裝要求高。上述整個過程耗時較長。其中吊車道路路基處理可提前進行。