橋涵臺背回填施工質量控制*

上海市機械施工集團有限公司 上海 200072

1 工程概況

昆山市中環快速化改造工程張家港大橋Ⅰ輔道橋臺采用重力式樁柱臺,橋臺后接路基擋土墻。臺背回填設計路面寬22 m,臺后灰土回填高度2.4 m,橫坡2%。橋頭20 m過渡段處理要求為:清表15 cm后,翻挖25 cm,摻5%石灰改性,臺背回填7%石灰土,從填方基底至路床頂面壓實度均不小于96%(圖1)。

圖1 橋臺臺后路基處理

2 施工工藝及質量控制

2.1 回填工藝流程控制

本工程因工期考慮,先施工橋臺結構物,再施工臺背回填,采用灰土填筑施工。

工藝流程為:選用優質土料、石灰→機械設備選用→拌和(廠拌為主)→灰劑量檢測→運輸→攤鋪→補灰→碾壓→壓實度、灰劑量、平整度等檢測→養生→預壓→驗收[1,2]。

2.2 填料選擇控制

臺背回填料應符合公路路基施工技術規范(JTGF10—2006)和設計的規定,經認真調查、試驗后合理選用。一般選用級配良好、壓實快、透水性強的材料如天然砂礫、砂類土等。本工程選用塑性指數為12~15的粉質黏土,有機質含量不大于5%的黃色粉質黏土[3,4]。本段回填料的最大相對干密度為1.772(摻灰率,下同,5%)、1.690(7%)、1.664(10%),含水率17.4%(5%)、19%(7%)、19.4%(10%)。石灰采用二級生石灰,經試驗確定,有效鈣和氧化鎂的含量測定值為69.3%。

2.3 機械設備選用

本工程機械設備選用除應配置重型機械:挖掘機(1 m3)2 臺、75 kW推土機1 臺、鏵犁2 臺、小寶馬4 臺、旋耕2 臺、大寶馬1 臺、180 kN振動壓路機2 臺、250 kN三輪壓路機2 臺、平地機1 臺、曬水車1 輛、自卸車若干,還應配備小型機械及防雨設施:手扶振動碾2 臺、排水泵6 臺、厚0.3 mm防雨塑料薄膜1 500 m2。

2.4 拌和質量控制

本工程采用廠拌為主,路拌為輔。石灰土拌和要做到摻灰量控制準確,拌和均勻,要求最大顆粒≤10 cm,顆粒5 cm以上的含量≤5%,顆粒2 cm以上的含量≤20%。生石灰塊應先進行消解,方可進行拌和。采用2 次拌和法,第一次加3%石灰拌和后,受天氣影響,含水量較大,悶放5 d,現場悶灰應打堆成形為矩形梯臺,梯臺高度一般為4~ 6 m,坡率1∶1,坡面拍實。

坡頂引邊線布放塑料薄膜(厚0.3 mm)卷材,下雨前放下,覆罩灰土成品或半成品打堆頂面及坡面至排水溝防雨,悶灰期間每天翻曬1 次。拌和過程中時刻做好灰劑量和含水量檢測,并根據檢測結果確定是否需要再次摻灰,根據事先確定的石灰衰減曲線,確保含水率比最大干密度含水率高2%[5,6]。

第2次運輸至施工路段攤鋪后,再加入其余石灰,進行第2次拌和(路拌)。運輸至現場的石灰土成品應事先做好含水量、灰劑量及顆粒大小檢測,到現場后直接用推土機整平,應充分打碎、拌勻、翻曬、初壓。因到現場灰劑量為3%,而設計要求灰劑量為7%,需進行補灰。補灰時在初壓地面上打方格,方格面積以每個方格內堆放1 車消石灰控制,再用推土機或人工把石灰攤平;采用路拌機與鏵犁交替拌和的方式進行拌和,并安排專人檢測有無素土夾層。每5~10 m挖驗1 處,檢查是否到底,對于拌和不到底的路段,及時提醒拌和司機重新翻拌。拌和方法為:布灰結束后,用鏵犁耕1 遍,旋耕機粉碎2 遍,穩定土拌和機粉碎1 遍,小寶馬粉碎2 遍,根據外觀狀況,灰土層表面存有明顯較大土塊的,用大寶馬粉碎2 遍。

2.5 地基處理

地基處理時控制不均勻沉降是防止橋頭跳車的關鍵,對于路基底松軟、垃圾、淤泥較多現象,必須進行地基換填處理,提高地基承載力,減小地基沉降。對該區域清表發現,原地基下方有大量垃圾土,且地下水位較高。經與監理、設計、業主溝通,對垃圾土進行清除并回填5%灰土,施工過程中在路基兩側設排水溝,排水溝寬度不小于60 cm,溝底標高位于槽底標高下30 cm,排水溝縱向坡度不小于0.3%,并設置集水井,必要時進行水泵強制排水。該區域經換填處理,地基壓實度滿足規范及設計路基底承載力要求,保證了下一層灰土施工質量。

2.6 分層回填厚度控制

本工程采用薄層填筑,松鋪厚度小于20 cm。在回填施工前,從基礎頂面開始,用紅油漆在臺背墻上左、中、右分別做上記號,標明每層填筑位置及相應的層次,并以此為參照進行每層的施工。施工過程中每層需做施工臺賬記錄,方便質量控制。本工程回填施工為12 層=2.4/0.2(填筑高度2.4 m)。

2.7 碾壓控制

橋頭處20 m范圍內橫向碾壓,橋臺兩側錐體須同步填筑、同步碾壓,松鋪厚度為一般路基的1.5~2 倍,壓實后再削坡。先采用180 kN振動壓路機進行碾壓2~3 遍,再用250 kN三輪壓路機連續碾壓到需要的壓實度。碾壓速度先慢(20~30 m/min)后快(30~40 m/min),橫向重疊碾壓寬度不小于1/2輪寬,碾壓應連續進行,中途不得停頓,壓路機數量應滿足壓實需要,以減少碾壓成型時間,每層碾壓時間不能超過1 d。碾壓過程中,壓路機應行走順直,低速行駛。

為保證橋涵構造物不受損害,碾壓時壓路機應與橋涵臺背保持不小于1 m的距離,但是這樣也在臺底、墻底留下了碾壓不到位的“死角”,施工時可以讓壓路機不開振動,配以經驗豐富的操作人員以低速進行碾壓,沿橫斷面方向貼近臺底,沿中心線方向貼近墻底,不斷變換方向碾壓,增加碾壓遍數,在壓路機壓不到的局部地方,采用手扶式振動碾進行碾壓。

2.8 過程中試驗檢測控制

1)檢測灰劑量合格標準:所有檢測點的灰劑量≥設計灰劑量-1%,若灰劑量考慮石灰衰減因素后仍不能滿足設計要求時,馬上補灰。

2)若含水量偏高,用鏵犁連續翻拌,以加快降低含水量,達到碾壓前石灰土含水量要求比最大干密度含水量高1%~2%。

3)過篩檢測現場土顆粒大小,控制標準為:>5 cm的顆粒含量<5%,>2 cm的顆粒含量<20%;對于含有較多結核的土料,>2 cm的顆粒含量<30%。

4)壓實度檢測:從路堤到路床壓實度均按不低于96%控制,壓實度分層檢測,每50 m2檢查1 個點,不足50 m2時至少檢查1 個點,每點都應該合格,不合格點進行補壓或其他措施,直至合格為止。

5)本段臺背路基回填共12 層,第1層為路基底90區(5%),其余11 層為96區(7%),本段每層檢測5 個點,壓實度檢測均符合要求。

2.9 臺背預壓質量控制

臺背預壓可以在樁基施工前或架梁后進行,本文采用架梁之后進行預壓[7]。預壓按等載預壓處理,預壓范圍為張家港大橋按順橋向方向長度50 m。

預壓條件為灰土路基分層填筑壓實至路床頂,并經監理工程師檢驗認可后,方可進行預壓。預壓堆載前需要在灰土完成面上均勻撒布厚5 mm經過篩的消化石灰粉,預壓土方應填至橋頭設計標高以上30 cm,土方應壓實,壓實度應不小于85%,壓實后的堆土頂設置雙向4%橫坡。預壓時間至少為3 個月[8]。

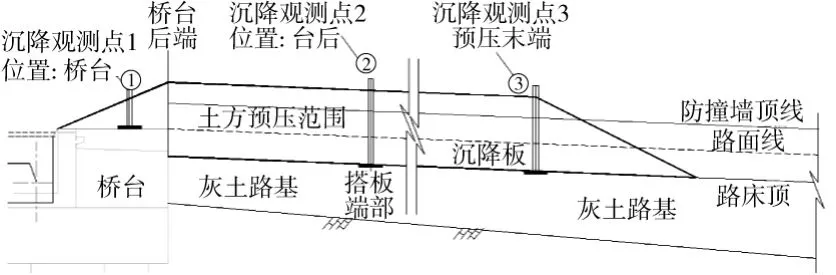

預壓范圍內布設沉降觀測點,沉降觀測點分別在橋臺頂面、橋臺與路基搭板末端、預壓末端3 個位置進行布設,每個斷面布設3 個點(圖2)。

圖2 堆載預壓段沉降觀測縱斷面布置

觀測頻率:填筑或堆載過程中,每天觀測1 次;如遇沉降量突變,每天增加至2~3 次;若兩次填筑間隔時間較長,每3 d進行1 次。堆載預壓或路基填筑完成后,每周觀測1 次。

沉降觀測分析判斷:3 個沉降觀測點,點1與點2 沉降差、點1與點3沉降差在1 個月內不大于3 mm作為預壓密實依據。張家港大橋預壓期間沉降觀測結果如圖3所示。

圖3 沉降觀測結果

3 結語

經過現場驗收,張家港大橋Ⅰ輔道橋臺回填壓實度、平整度等均滿足現行相關工程質量規范及工程設計要求。大橋建成至今,橋頭搭板與橋梁主體沒有產生明顯的錯臺,張家港大橋Ⅰ輔道橋臺回填施工質量控制達到了預期施工要求。