見聚井有桿抽油泵柱塞下行阻力

何巖峰 鐘 明 束方啟 張 凱 張傳敏 李良妹(常州大學石油工程學院,江蘇常州 213016)

見聚井有桿抽油泵柱塞下行阻力

何巖峰鐘明束方啟張凱張傳敏李良妹

(常州大學石油工程學院,江蘇常州213016)

根據抽油泵柱塞的組成結構,柱塞的下行阻力主要來自于井液過游動閥摩阻、井液過柱塞中心管道的摩阻、柱塞與泵筒摩阻等幾個方面。而傳統計算模型未考慮柱塞結構,對下行阻力進行過度簡化,且模型中的阻力系數均是以水為介質實驗得到,不適用于稠油油藏聚驅井。為了明確稠油聚驅井生產條件、生產參數以及柱塞結構參數對柱塞下行阻力的影響規律,分別設計了柱塞中心管和游動閥與摩阻的敏感性實驗以及柱塞泵筒間隙與摩阻的敏感性實驗,回歸得到針對稠油聚驅井抽油泵柱塞下行各元件摩阻的計算模型。結果表明,對于稠油聚驅井,閥球上升高度對過閥阻力基本無影響;柱塞中心管摩阻對柱塞下行阻力的影響不可忽略;聚驅井抽油泵柱塞下行阻力對柱塞與泵筒間隙摩阻的影響最敏感;最后,與礦場實驗數據對比表明,該模型精度高于傳統模型。

聚驅井;抽油泵;下行阻力;相似原理;稠油油藏

稠油油田聚驅后,油井抽油桿柱斷脫的情況突出,且斷脫部位多發于抽油桿柱的中下部。前人的研究和實踐結果表明,抽油桿柱中和點以下部位發生斷裂的主要原因來自于桿柱的疲勞[1]。抽油機井在下沖程階段,抽油泵的下行阻力是抽油機驢頭懸點載荷的重要組成部分,抽油泵柱塞下沖程阻力過大是引起抽油桿疲勞的重要原因之一。因此研究柱塞的下行阻力對預防桿柱疲勞、延長檢泵周期具有重要意義。根據抽油泵柱塞的組成結構可知,柱塞的下行阻力主要來自于井液過游動閥摩阻、井液過柱塞中心管道的摩阻、柱塞與泵筒摩阻等幾個方面。張琪[2]模型將柱塞下行阻力的計算簡化為過閥阻力,并利用流量系數曲線計算流體通過游動閥的流動阻力;文獻[3]則認為其流量系數難以確定,并提出用量綱分析方法求解下行阻力。該類模型均未充分考慮抽油泵柱塞結構,對其進行了過度簡化,導致計算結果偏差。文獻[4-6]在張琪模型的基礎上增加了柱塞與泵筒的摩擦力,然而彈性的流體在柱塞與泵筒間的縫隙流動與牛頓流體截然不同[7],因而以水作潤滑劑得到的半干摩擦力計算模型對于稠油聚驅油井并不適用。文獻[8-10]對于井液過閥阻力的研究,考慮了閥球密度以及運動規律的影響,認為跳球高度對于泵閥開啟程度以及過閥阻力的影響不可忽略,但未考慮不同井液黏度條件下閥球上升高度對過閥阻力影響程度的問題,而對于稠油見聚油井采用常規井跳球高度的計算模型,會導致計算結果偏差。因此,針對稠油油藏采出液特點,對孤東采油廠實際工況下的抽油泵運行情況進行實驗研究,建立下行阻力計算的新模型。

1 實驗設計

流體機械的發展與其實驗研究密不可分。抽油泵柱塞下行過程中,閥球閥座組合、柱塞中心管直徑、柱塞長度、柱塞泵筒間隙尺寸、沖程沖次以及井液黏度等多方面因素都會對抽油泵柱塞下行阻力產生影響。為了明確不同生產條件、生產參數以及柱塞結構參數對柱塞下行阻力的影響規律,分別以不同黏度井液為介質,對抽油泵柱塞各部件進行單一素敏感性實驗研究。實驗內容主要包括:柱塞中心管和游動閥與摩阻的敏感性實驗;柱塞泵筒間隙與摩阻的敏感性實驗。

用自制的抽油泵模型模擬現場真實抽油泵內流場。考慮到模擬裝置與真實抽油泵的尺寸不同,因此若要求真實流場和室內試驗的流場相似,應確保兩個流場內相應點的速度和受力成比例[11]。實驗按照幾何相似設計設備的尺寸、按照運動相似和動力相似確定實驗參數范圍(表1),根據相似參數的不同,由現場數據得到實驗數據。考慮到抽油泵運行過程中,主要受到重力、慣性力、液體黏度帶來的阻力影響,選擇的相似條件為弗勞德數和雷諾數。

表1 模擬實驗裝置幾何參數

2 實驗結果及討論

2.1井液過柱塞中心管摩阻

柱塞中心管是泵內油流進入油管的通道,其摩阻對柱塞下行阻力的影響不可忽略。朱君[12]采用圓管中的沿程水頭損失計算,并認為在實驗流量范圍內,流體質點運動被局限為層流,不易進入紊流區。而實際上,由于見聚影響,井液黏度大幅增加,根據現場數據的敏感性分析結果,當井液黏度為100 mPa·s左右,沖程沖次乘積大于10時,柱塞中心管流道摩阻明顯增加,流體質點流動狀態可能由層流變為紊流,此時需要根據非牛頓流體的沿程阻力實驗結果,重新回歸符合現場工況的阻力計算模型。

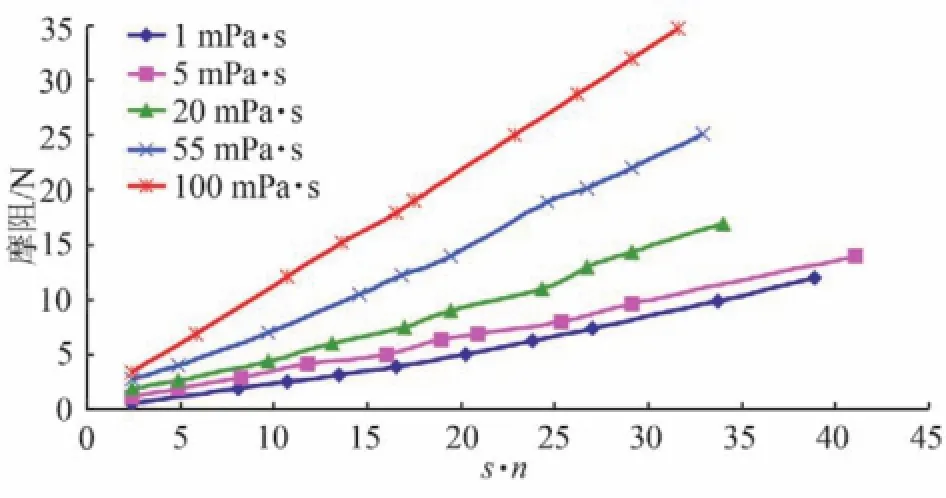

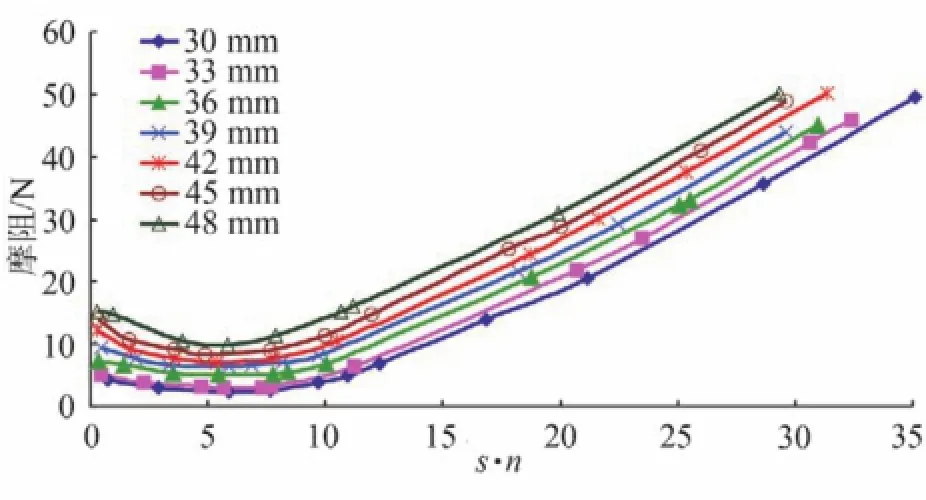

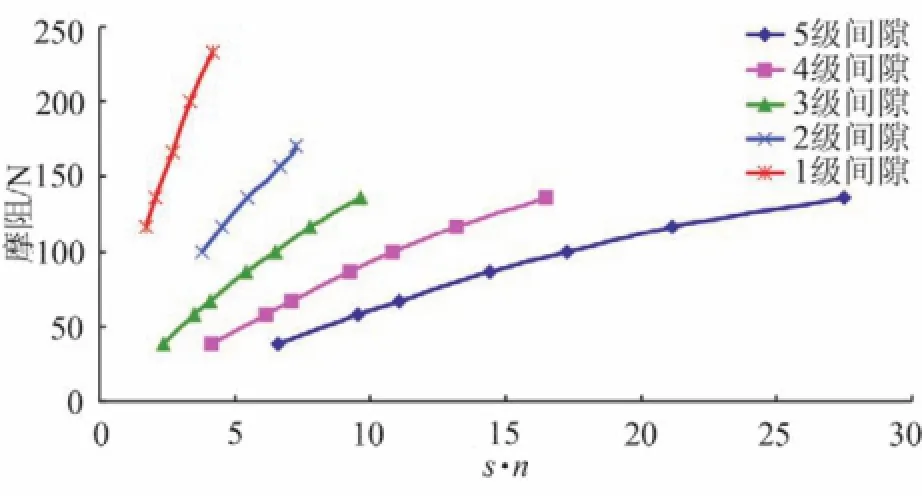

針對長度和內徑已知的柱塞中心管,根據相似原理,選取1~100 mPa·s的5種黏度等級井液進行實驗,得到井液黏度對井液過中心管摩阻與沖程沖次乘積(s·n)的關系,測試結果如圖1。

圖1 不同井液黏度中心管摩阻與沖程沖次乘積(s·n)的關系

利用Origin軟件[13]由圖1的曲線回歸出井液過柱塞中心管摩阻與s·n和井液黏度間關系式

式中,F1為井液過柱塞中心管摩阻,N;μ為井液黏度,mPa·s。

結果表明,對于高黏、高沖次油井,柱塞中心管摩阻影響不可忽略。由圖1曲線可以看出,在實驗參數范圍內,隨著流體黏度逐漸增大,黏度因素對抽油泵柱塞中心管摩阻的影響明顯變大。

2.2井液過游動閥摩阻

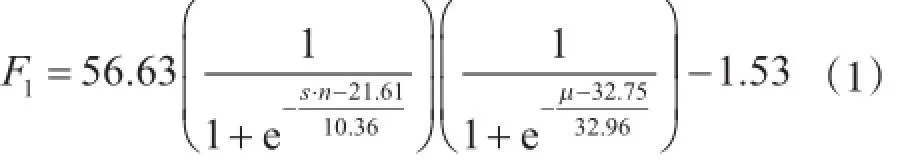

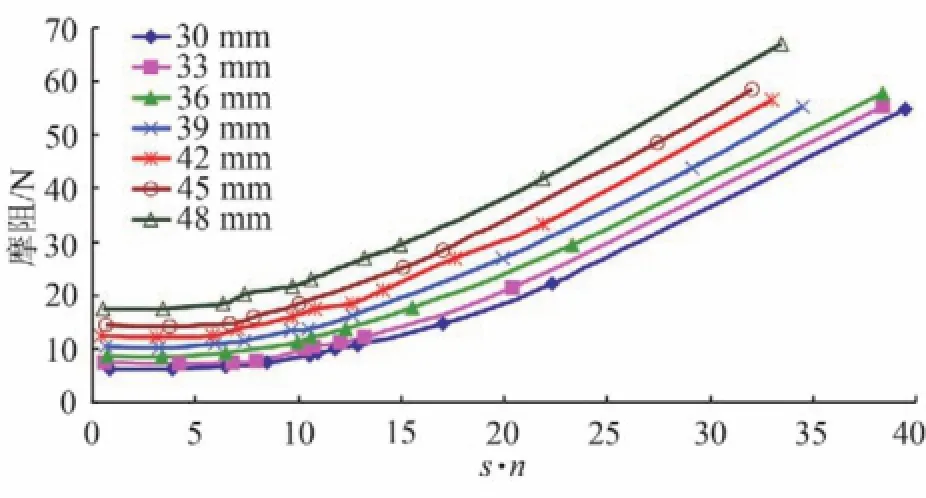

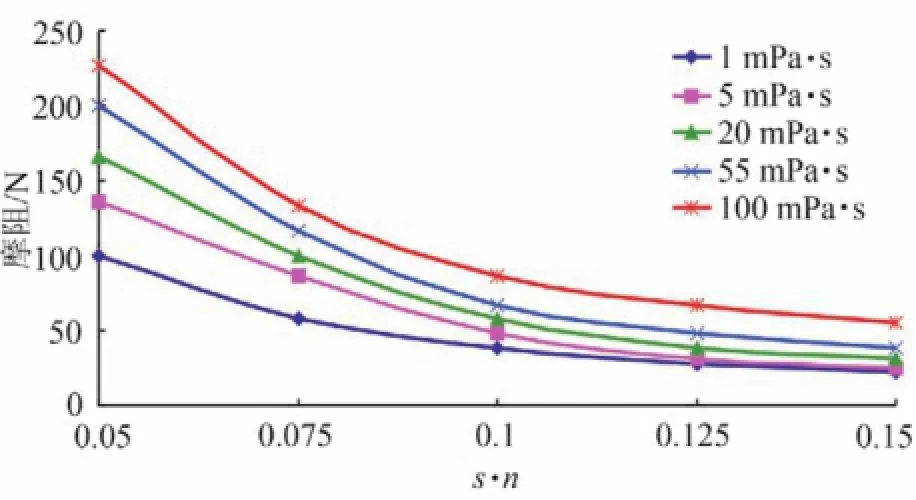

2.2.1井液黏度對過閥壓降與s·n的關系該步實驗根據相似原理,依次選取井液黏度為1 mPa·s、5 mPa·s、20 mPa·s、55 mPa·s、100 mPa·s,測取過閥摩阻壓降。實驗結果如圖2所示。

圖2 不同井液黏度流體過閥摩阻與s·n的關系

利用Origin軟件由圖2的曲線回歸出過閥摩阻與s·n和井液黏度之間的關系式為

式中,F2為井液過游動閥摩阻,N。

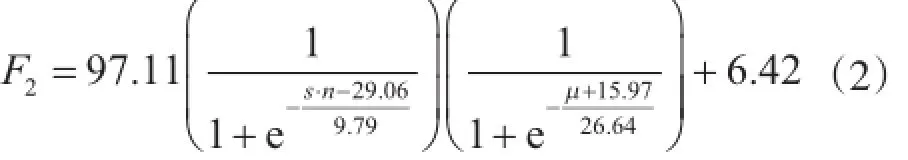

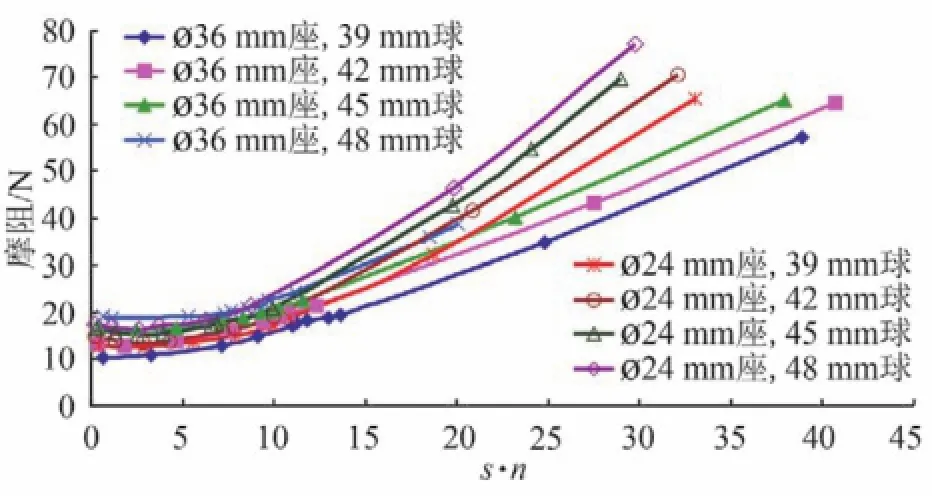

2.2.2不同井液黏度條件下閥球尺寸對過閥壓降與s·n的關系游動閥的阻力因素有流體黏度、流速及泵閥結構。下沖程時,游動閥一直處于開啟狀態,在開啟狀態初期,由于柱塞速度低,游動閥處油流速度也較低,閥球的上升高度緩慢增加,此時,油流阻力不足以維持閥球持續跳高,使閥球處于不斷下落的趨勢中。在此過程中,閥球的上升高度對柱塞下行阻力影響較大。然而由于聚合物溶液與清水的流變性有較大差別,見聚井采出液黏度遠大于水驅采出液,其井液的攜帶能力也遠超水驅井井液。因此,需要實驗研究不同井液黏度條件下閥球上升高度對過閥阻力的影響。

針對已知內徑的閥座,更換不同直徑閥球,測量不同黏度井液過閥壓降,實驗結果如圖3~圖5所示。曲線總體趨勢表現為過閥壓降隨s·n的增加先減小后增大,曲線存在向下的拐點。閥球直徑越大,曲線遞減段的斜率越小,井液黏度越大,曲線遞減段的斜率越大,表現為曲線拐點的橫坐標逐漸趨于0。

對于中低黏度油井,閥球的上升高度對過閥阻力存在明顯影響,且閥球直徑越大影響越大。分析原因為當沖程沖次組合較小時,過閥流體流量較小,閥球上升高度的逐漸增加,此時流體流通面積增加,流體過閥阻力減小;隨著抽汲參數的增大,過閥流體流量逐漸增加,閥球碰到閥罩后高度不再增加,此時流體流通面積不再增加,流體過閥阻力隨沖次增大逐漸增大。閥球直徑越大,球重影響越明顯,其上升高度對流通面積的影響越大,最終對過閥阻力的影響越大。而對于高黏油井,閥球上升高度對過閥阻力的影響程度減小,分析原因為隨著井液黏度的增加,井液的攜帶能力逐漸增強,此時,過閥阻力僅與沖程沖次組合以及閥球直徑相關。

圖3 低黏度井液過閥摩阻與s·n的關系

圖4 中黏度井液過閥摩阻與s·n的關系

圖5 高黏度井液過閥摩阻與s·n的關系

利用Origin軟件由圖5的曲線回歸出針對稠油聚驅井高黏井液過閥摩阻與s·n和閥球直徑之間的關系式為

式中,F3為高黏井液過游動閥摩阻,N;d為閥球直徑,mm。

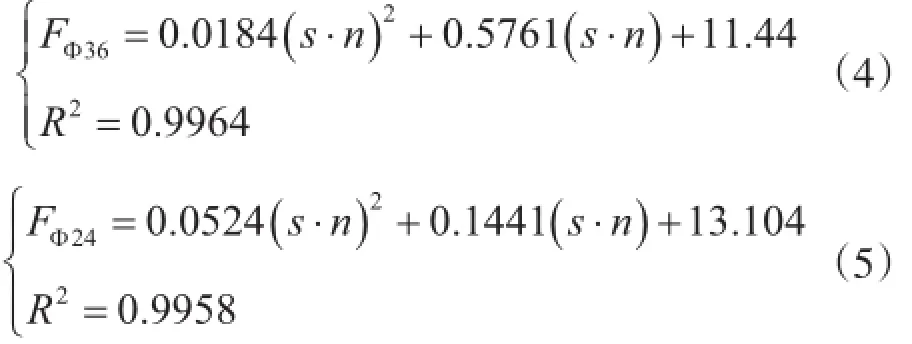

2.2.3不同井液黏度條件下閥座內徑對過閥壓降與s·n的關系針對相同的井液黏度,更換不同內徑尺寸的閥座及配套閥球,測量井液過閥壓降,實驗結果如圖6所示。

圖6 不同尺寸閥座過閥阻力與s·n的關系

由圖6可以看出,對于高沖次油井,閥座內徑越大過閥阻力越小;低沖次油井,一定實驗范圍內的閥座內徑變化對過閥阻力基本無影響。

利用Origin軟件由圖6曲線回歸出?24 mm閥座和?36 mm閥座時,過閥摩阻與s·n的關系式為

式中,FΦ36為?36 mm閥座時井液過游動閥摩阻,N;FΦ24為?24 mm閥座時井液過游動閥摩阻,N。

2.3井液過柱塞與泵筒間隙摩阻

利用縫隙流理論及牛頓內摩擦力公式計算抽油泵柱塞與泵簡間摩擦力時。常與實際工程中摩擦阻力值相差較遠,主要是因為抽油泵柱塞與泵筒間存在半干摩擦阻力,而理論計算值只考慮液體產生的摩擦阻力。因此,計算抽油泵柱塞與泵筒間的摩擦力時,多采用半干摩擦力公式,然而半干摩擦力公式是以水作為實驗介質時的經驗公式,忽略了井液黏度的影響,對于稠油聚驅油井并不適用。

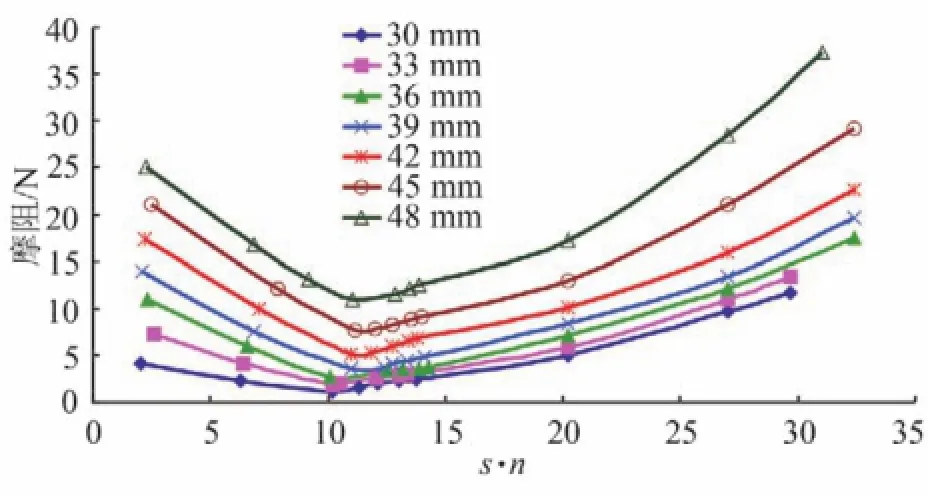

本實驗選取5組間隙尺寸,依次為0.05 mm、0.75 mm、0.10 mm、0.125 mm、0.15 mm。實驗結果如圖7~圖8。

圖7 不同間隙尺寸柱塞下行阻力與s·n的關系

圖8 不同黏度井液柱塞下行阻力隨間隙尺寸變化趨勢

結果表明:當間隙尺寸介于0.05~0.125 mm之間時,柱塞下行阻力隨間隙尺寸的增加明顯減小。當間隙尺寸大于0.125 mm時,繼續增大柱塞泵筒間隙,柱塞下行阻力變化趨于平緩。

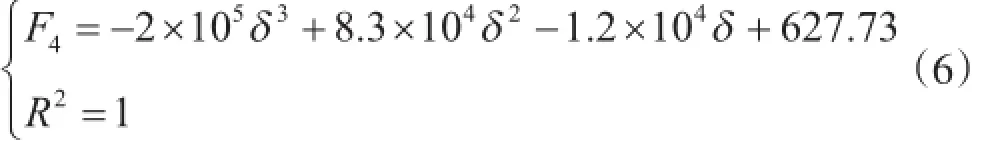

利用Origin軟件由圖8回歸出高黏井液柱塞泵筒間隙摩阻與間隙尺寸的關系式為

式中,F4為高黏井液過柱塞泵筒間隙摩阻,N;δ為間隙尺寸,mm。

根據抽油泵柱塞各部件的單一素敏感性實驗結果,認為對于常規井,閥球上升高度對過閥阻力影響明顯;而對于稠油聚驅井,閥球上升高度對過閥阻力基本無影響,且對于采出液黏度較高、沖次較低的油井柱塞的下行阻力受閥球閥座組合的影響較小,而對柱塞泵筒間隙尺寸的影響最為敏感。因此,對于稠油油藏聚驅井抽油泵柱塞結構的優化應首先考慮柱塞與泵筒的間隙尺寸。

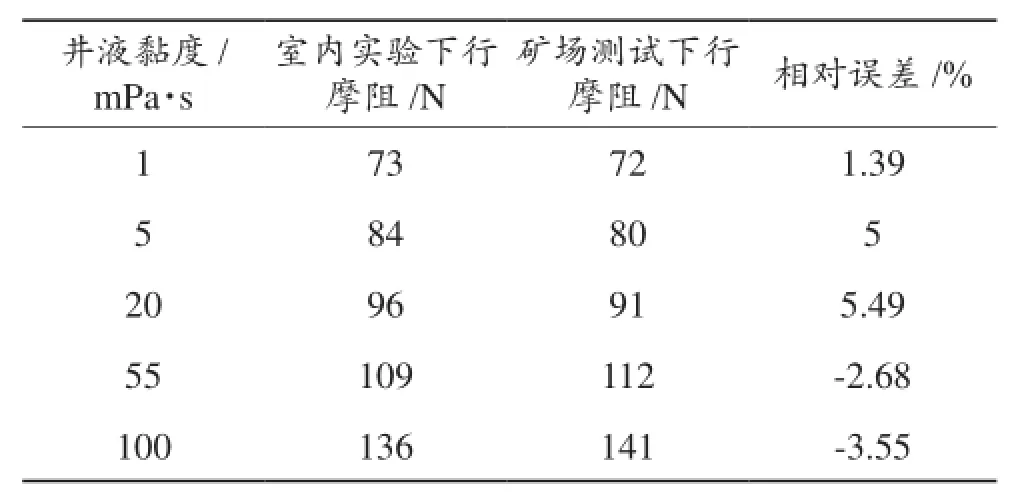

3 礦場驗證

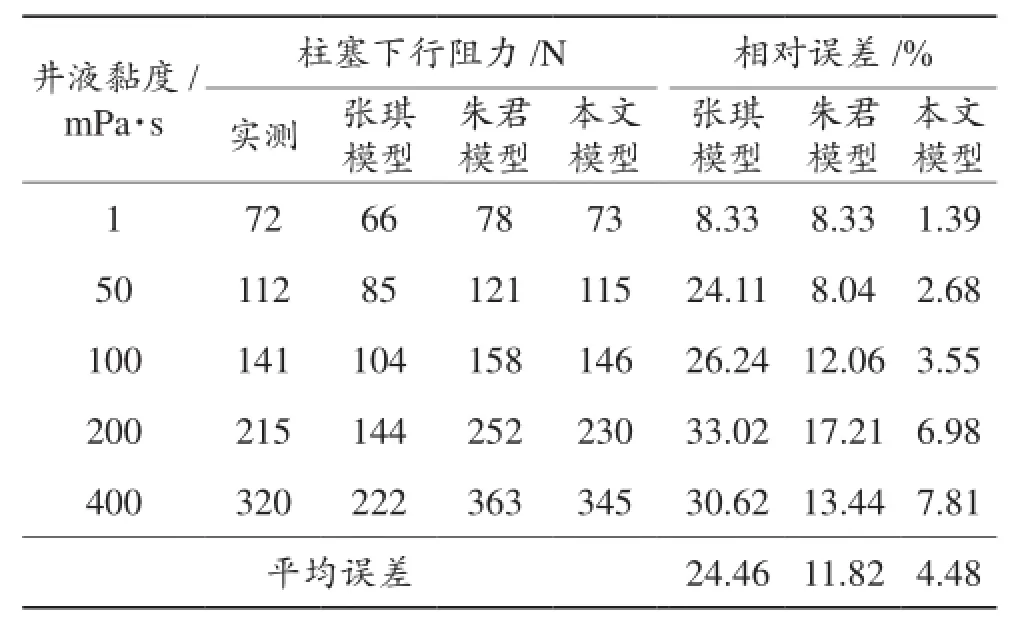

根據孤東采油廠普遍應用的不同結構 ?70 mm抽油泵泵筒及配套柱塞,進行礦場測試。測試井基本參數由現場提供,在測試中,柱塞長度1 219 mm,配合間隙0.09~0.21 mm,柱塞中心管內徑39 mm,閥座內徑33 mm,閥球內徑43 mm,沖程3.6 m,沖次可調,井液黏度1~400 mPa·s。室內實驗與礦場測試結果比對情況如表2所示。在實驗范圍內,室內實驗與礦場測試結果相吻合,最大相對誤差為5.49%。

4 實例計算

井1人工井底1 45 1m,油層溫度56.74 ℃,套管內徑159.42 mm,油管內徑76 mm,原油密度967.2 kg/m3,地面脫氣油黏度1 238 mPa·s,泵徑70 mm,下泵深度1 002.4 m,沖程3.6 m,沖次3.5 次/min,動液面389 m,靜壓13.297 MPa,日產液量68.5 t,桿徑22 mm,桿長988 m。

表2 室內實驗與礦場測試結果對比

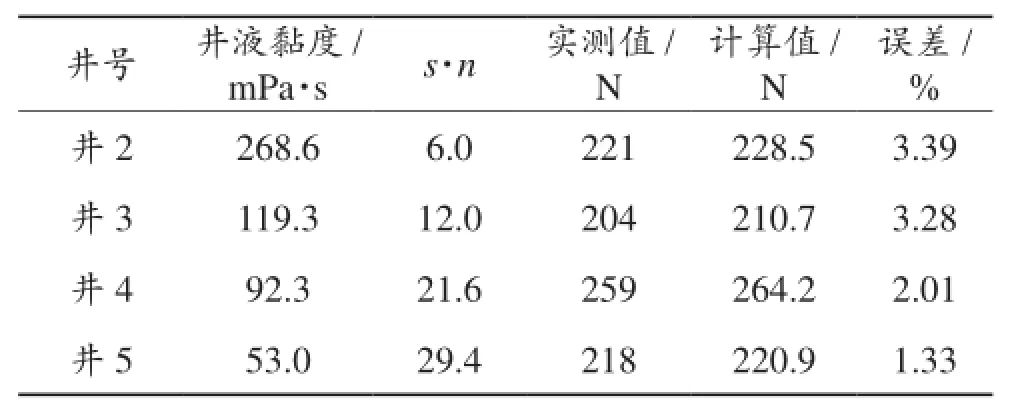

分別使用本模型、張琪模型和朱君模型對井1的柱塞下行阻力進行了計算(表3),對于稠油油藏見聚井新模型的誤差小于傳統方法(誤差從24.46%降低至4.48%)。并根據礦場提供的多口典型井實測數據,應用本模型進行了試算,計算結果與現場實測結果相吻合(表4)。由此可得出結論:針對稠油油藏聚驅井抽油泵柱塞下行阻力的計算,采用新模型能夠明顯提高計算精度,從而為聚驅井抽油泵結構優化提供更好的幫助。

表3 不同下行阻力模型計算結果與礦場實測結果比較

表4 實際井例與模型計算結果比較

5 結論

(1)根據抽油泵柱塞結構,將柱塞下行摩阻分為井液過柱塞中心管摩阻、過游動閥摩阻以及過柱塞泵筒間隙摩阻等3方面分別進行敏感性分析。

(2)實驗結果表明,柱塞中心管摩阻對柱塞下行阻力的影響不可忽略,且隨著沖次的增加,影響逐漸增大。

(3)對于常規井,閥球上升高度對過閥阻力影響明顯;而對于稠油聚驅井,閥球上升高度對過閥阻力基本無影響。

(4)對于稠油聚驅井,改變閥球閥座組合,對于抽油泵減阻無明顯效果。聚驅井抽油泵柱塞下行阻力對柱塞與泵筒間隙摩阻的影響最為敏感。

(5)根據抽油泵柱塞各部件的單一素敏感性實驗結果,利用Origin軟件回歸得到稠油聚驅井抽油泵柱塞下行各元件阻力與s·n和井液黏度相關的計算模型,為稠油聚驅井抽油泵柱塞結構優化提供理論依據。

[1]姚春東,張紅,馮國弟,等.抽油桿經濟使用年限的可靠性評價方法[J].石油機械,2013,41(2):70-74.

[2]張琪.采油工程原理與設計[M].山東東營:中國石油大學出版社,2006-12.

[3]朱榮杰,唐麗,姜玲,等.基于量綱分析法求抽油泵柱塞的下行阻力[J].特種油氣藏,2009,16(2):84-86.

[4]董世民.水驅抽油機井桿管偏磨原因的力學分析[J].石油學報,2003,24(4):108-112.

[5]王愛民,張艷紅,王飛.雙作用抽油泵下行阻力及加重桿的分析計算[J].石油機械,2011,39(10):64-65.

[6]白建梅,隋立新,高振濤,等.抽油機井防偏磨技術探討[J].石油鉆采工藝,2006,28(S0):22-24.

[7]韓洪升,國麗萍,宋玉旺.聚合物采出液中的阻力對抽油桿管偏磨的影響[J] .大慶石油學院學報,2003,27(4):21-23.

[8]吳剛,李雋,許晶,等.抽油泵固定閥球最佳跳動高度的確定[J].石油鉆采工藝,2007,29(3):36-38.

[9]張文華,高蘭,朱劍飛.固定閥球密度對抽油泵進油的影響[J].石油鉆采工藝,2003,25:33-35.

[10]萬國強,于大川.有桿抽油泵固定閥閥球運動規律模擬分析[J].西南石油大學學報:自然科學版,2013,35(4):165-172.

[11]相恒富,孫寶江,李昊,等.大位移水平井段巖屑運移實驗研究[J].石油鉆采工藝,2014,36(3):1-6.

[12]朱君. 有桿抽油系統井下工況診斷方法研究[D]. 黑龍江大慶:大慶石油學院, 2003.

[13]魏慧玲,王閃閃,普潔. Origin軟件多自變量多參數曲線擬合功能探究[J] .河南師范大學學報:自然科學版,2012,40(3):38-40.

〔編輯付麗霞〕

Downward resistance of pump plunger in the polymer flooding well

HE Yanfeng, ZHONG Ming, SHU Fangqi, ZHANG Kai, ZHANG Chuanmin, LI Liangmei

(Petroleum Engineering College of Changzhou University, Changzhou 213016, China)

The downward resistance of plunger mainly comes from friction drag of well fluid passing the traveling valve, friction drag of well fluid passing the central pipeline of plunger, friction drag between plunger and pump barrel as well as other aspects. However, the traditional calculation model oversimplifies downward resistance without considering plunger structure. All of resistance coefficients of model are obtained by doing experiments with water as the medium, and they are not applicable to the polymer flooding well of heavy oil reservoir. In order to define production conditions and production parameters of the polymer flooding well of heavy oil reservoir, as well as plunger structure parameters’ effects on plunger downward resistance, the sensibility experiment versus friction drag between the central pipeline of plunger and traveling valve, and between plunger pump barrel clearance versus friction drag, have been designed respectively. Then the calculation model of friction drag of various downward elements of plunger in the polymer flooding well of heavy oil reservoir will be obtained. With regard to the polymer flooding well, the results show that the rising height of valve ball basically has no influence on resistance passing the valve, the effect of friction drag of the central pipeline of plunger on downward resistance of plunger cannot be neglected, and the effect of downward resistance of pump plunger in the polymer flooding well on friction drag between plunger and pump barrel clearance is the mostsensitive. Finally, the comparison with experimental data of the oil field indicates that accuracy is higher than that of traditional model.

polymer flooding well; oil-well pump; downward resistance; similarity principle; heavy oil reservoir

TE355

A

1000 – 7393( 2015 ) 04 – 0117 – 05

10.13639/j.odpt.2015.04.029

何巖峰,1973年生。2008年畢業于中國石油大學(北京)并獲得博士學位,主要從事采油工程理論與技術研究工作,副教授,博士。E-mail:heyanfeng@cczu.edu.cn。

2015-04-20)

引用格式:何巖峰,鐘明,束方啟,等.見聚井有桿抽油泵柱塞下行阻力研究[J].石油鉆采工藝,2015,37(4):117-121.