燃煤電廠脫硝和省煤器自動控制優(yōu)化

楊文強,戚繼厚,崔志建,張瑾明

(1.華能山東發(fā)電有限公司,濟南 250002;2.華能臨沂發(fā)電有限公司,山東 臨沂 276016)

燃煤電廠脫硝和省煤器自動控制優(yōu)化

楊文強1,戚繼厚2,崔志建2,張瑾明2

(1.華能山東發(fā)電有限公司,濟南250002;2.華能臨沂發(fā)電有限公司,山東臨沂276016)

介紹華能臨沂電廠5號機組脫硝SCR及低低溫省煤器改造基本工藝,并對脫硝改造中氨氣流量的自動控制策略和低低溫省煤器改造中混水溫度、出口煙溫的自動控制策略進行論述。根據(jù)實際情況,提出以帶前饋作用的單回路控制的優(yōu)化控制策略,解決了脫硝及低低溫省煤器中控制對象存在大慣性、大擾動難以控制的問題。

脫硝;低低溫省煤器;自動控制;優(yōu)化

0 引言

華能臨沂發(fā)電有限公司5號機組為140 MW供熱機組,鍋爐為單汽包、自然循環(huán)、倉儲式四角噴燃煤粉爐。為實現(xiàn)機組節(jié)能減排,滿足國家“十二五”期間對火電行業(yè)煙氣中NOx排放標(biāo)準(zhǔn)的要求,對鍋爐進行煙氣脫硝改造,采用SCR(Selective Catalytic Reduction,選擇性催化還原法)方法,將液氨蒸發(fā)后與稀釋風(fēng)混合噴入煙氣中,利用催化劑將煙氣中的NOx轉(zhuǎn)化為N2和H20。

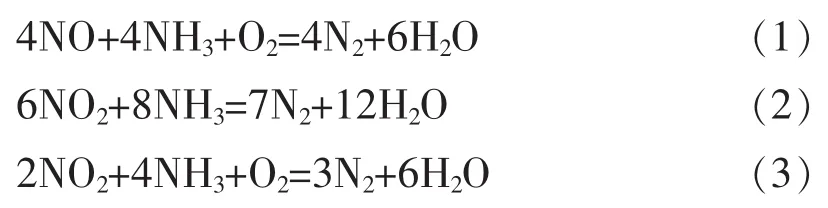

SCR脫硝基本原理是氨氣(NH3)與鍋爐煙氣中的氮氧化物(NOx)在催化劑的作用下發(fā)生化學(xué)反應(yīng)生成無害的氮氣和水。在脫硝反應(yīng)中,參與反應(yīng)的化學(xué)方程式為

其中,式(1)是脫硝主反應(yīng)(因煙氣中NO占氮氧化物含量的95%左右)[1]。目前國家排放標(biāo)準(zhǔn)[2]中NOx排放標(biāo)準(zhǔn)一般為100 mg/m3,多噴氨氣會降低脫硝出口煙氣中NOx含量,但是極易噴氨過量,造成氨逃逸升高,特別是在低溫低負(fù)荷運行條件下,在空預(yù)器冷端生成硫酸氫銨,導(dǎo)致空預(yù)器堵塞。隨著環(huán)保監(jiān)控的日趨嚴(yán)格及執(zhí)法力度的加大,如何確保煙氣排放達(dá)標(biāo)的同時還要增強脫硝系統(tǒng)運行的可靠性、連續(xù)性和經(jīng)濟性,其中如何精確地控制脫硝系統(tǒng)的噴氨量顯得至關(guān)重要[3]。

同時電廠對鍋爐進行低低溫省煤器改造,以利用煙氣余熱為主,輔助提高高頻電除塵除塵效率,以汽機凝結(jié)水為冷媒通過低低溫省煤器換熱面冷卻煙氣。低低溫省煤器水側(cè)凝結(jié)水系統(tǒng)與汽機凝結(jié)水的回?zé)嵯到y(tǒng)并聯(lián)布置,凝結(jié)水入口從2號低加入口和3號低加入口取水混合(混水溫度可調(diào)),經(jīng)變頻升壓泵升壓后進入低低溫省煤器,加熱后回入4號低加入口,這一過程達(dá)到降低煙溫提高凝結(jié)水水溫的作用,從而實現(xiàn)提高鍋爐效率降低煤耗。

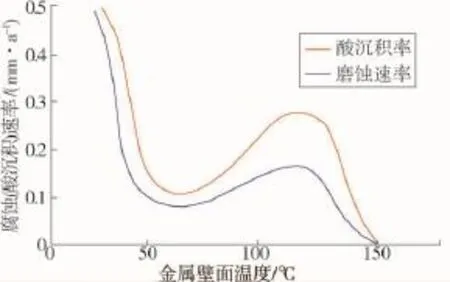

由于將鍋爐的排煙溫度由120~160℃降低到85~110℃,而一般電廠煙氣的酸露點為90~110℃。研究表明,在鍋爐受熱面中,沿?zé)煔饬鞒瘫跍刂饾u降低,當(dāng)受熱面壁溫降到酸露點時,硫酸蒸汽開始凝結(jié),引起低溫腐蝕,腐蝕速率與壁溫關(guān)系如圖1所示[4]。

圖1 腐蝕速率與壁溫關(guān)系

經(jīng)分析研究,借鑒以往低低溫省煤器與電除塵溫度匹配經(jīng)驗,對于收到基全硫質(zhì)量分?jǐn)?shù)小于1%的煙煤機組工程,除塵器入口(經(jīng)低低溫省煤器換熱后)的煙溫可以定為95℃,低于煙氣酸露點溫度。

基于以上分析,在實際運行中控制入口水溫及出口煙溫以保證受熱面鋼材在低腐蝕區(qū),同時又要保證高頻電除塵除塵效率最高,因此精確并穩(wěn)定地控制低低溫省煤器出口煙溫非常重要。

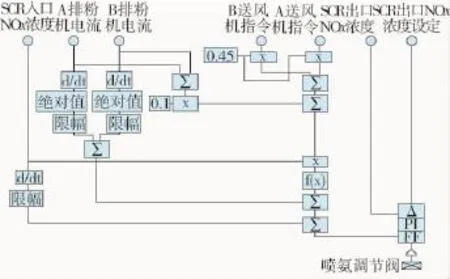

1 脫硝噴氨自動控制

脫硝噴氨控制是典型的大遲延、大滯后、大擾動過程控制,氨氣與稀釋風(fēng)混合后進入爐膛,在催化劑的作用下與煙氣中NOx發(fā)生反應(yīng)生成N2。采用抽氣式紅外光譜吸收原理CEMS檢測進出口煙氣總NOx含量。由于脫硝系統(tǒng)存在明顯的NOx反應(yīng)器催化劑反饋滯后和NOx分析儀響應(yīng)滯后的問題,當(dāng)氨氣調(diào)節(jié)閥開度發(fā)生變化時,大約需要2~3 min CEMS分析儀表數(shù)值才發(fā)生變化,系統(tǒng)穩(wěn)定大約需要10 min以上。采用常規(guī)PID反饋控制時,微分時間能達(dá)到1 000 s。如果入爐煤種及鍋爐燃燒工況穩(wěn)定,反饋控制勉強能夠控制出口NOx不超標(biāo)。但當(dāng)入爐煤種或鍋爐燃燒工況變化時,如增減負(fù)荷及啟停磨煤機時,SCR入口NOx含量及入口煙氣含量急速變化,而反饋調(diào)節(jié)只有當(dāng)SCR出口NOx含量發(fā)生變化時噴氨調(diào)節(jié)閥才開始發(fā)生變化,采用常規(guī)單回路反饋控制會造成SCR出口NOx經(jīng)常超標(biāo)。基于對前饋—反饋系統(tǒng)研究,采用的控制策略如圖2所示。

圖2 脫硝SCR噴氨調(diào)節(jié)閥控制框圖

調(diào)閱歷史趨勢,發(fā)現(xiàn)噴氨調(diào)門開度曲線(噴氨量)與機組負(fù)荷曲線吻合度非常高。考慮機組負(fù)荷有一定的滯后性,選擇比機組負(fù)荷能夠更快反應(yīng)鍋爐負(fù)荷變化的參數(shù),如主汽流量、總?cè)剂狭俊⒖傦L(fēng)量等,作為噴氨控制前饋。

鍋爐增加負(fù)荷時一般都是先增加送風(fēng)量,考慮到機組總風(fēng)量信號測量誤差較大實際情況,故選擇送風(fēng)機變頻器指令和排粉機電流替代總風(fēng)量信號。用SCR入口NOx含量和兩臺送風(fēng)機變頻器指令及兩臺排風(fēng)機電流之和的乘積,作為噴氨調(diào)節(jié)閥前饋信號。通過調(diào)閱歷史趨勢并經(jīng)過計算,經(jīng)f(x)函數(shù)折線處理,所得到的前饋信號大約占噴氨調(diào)門實際開度的60%左右,剩下40%調(diào)節(jié)量由反饋PID回路計算得出。

在調(diào)閱歷史趨勢時發(fā)現(xiàn),當(dāng)制粉系統(tǒng)啟動或停止時,對SCR入口NOx濃度影響較大,分析可能的原因為當(dāng)排粉機啟動時,相當(dāng)于進入爐膛內(nèi)的送風(fēng)量突然增加,煙氣中氧含量升高,利于NOx的生成。排風(fēng)機電流經(jīng)過微分處理、取絕對值、限幅后作為噴氨的動態(tài)前饋信號,在制粉系統(tǒng)啟動時,預(yù)先開大噴氨調(diào)門,預(yù)噴一部分氨氣進入爐膛,防止制粉系統(tǒng)啟動或停止時SCR出口NOx濃度超標(biāo)。

當(dāng)入爐煤種發(fā)生變化,即燃煤中氮化物含量發(fā)生變化,會引起SCR入口NOx含量變化,通過計算SCR入口NOx微分信號,經(jīng)過限幅后作為噴氨調(diào)節(jié)閥另一動態(tài)前饋信號,可以使噴氨調(diào)節(jié)閥在SCR入口NOx發(fā)生變化時提前動作,防止SCR出口NOx超標(biāo)。

經(jīng)過靜態(tài)前饋、動態(tài)前饋的作用,脫硝系統(tǒng)中噴氨調(diào)節(jié)閥能夠根據(jù)鍋爐工控快速響應(yīng),提前預(yù)噴氨氣,同時反饋作用能夠及時消除偏差,控制SCR出口NOx含量在設(shè)定值附近。

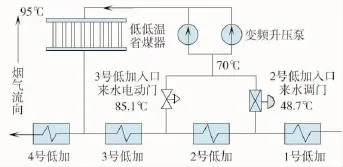

2 低低溫省煤器自動控制

低溫省煤器系統(tǒng)如圖3所示,同樣是一個存在大擾動、大延時的系統(tǒng)。低溫省煤器來水取自兩部分:一部分為3號低加入口凝結(jié)水(85.1℃),一部分為2號低加入口凝結(jié)水(48.7℃)。其中3號低加入口門為電動門,正常運行時閥門全開;2號低加入口門為電動調(diào)節(jié)門,調(diào)節(jié)混水溫度在70℃進入低溫省煤器本體。通過變頻升壓泵(一用一備)控制進水流量,調(diào)節(jié)控制出口煙氣溫度在95℃。

圖3 低低溫省煤器系統(tǒng)

采用單回路反饋作用調(diào)節(jié)時,當(dāng)?shù)偷蜏厥∶浩魅肟跓煖匕l(fā)生變化時,升壓泵變頻調(diào)節(jié)不變;只有當(dāng)出口煙溫發(fā)生變化時,升壓泵變頻才開始調(diào)節(jié),造成出口煙氣溫度控制效果差,與設(shè)定值(95℃)存在較大的偏差。

低低溫省煤器有兩套自動控制系統(tǒng),變頻升壓泵控制低低溫省煤器出口煙溫,2號低加入口來水調(diào)門控制低低溫省煤器入口混水溫度,兩者有耦合互相影響。當(dāng)進水流量發(fā)生變化時,2號低加入口調(diào)節(jié)閥同樣需要調(diào)節(jié),以維持混水溫度在設(shè)定值(70℃)。當(dāng)混水溫度發(fā)生變化時,變頻器同樣需要動作以維持省煤器出口煙溫溫度在設(shè)定值(95℃)。

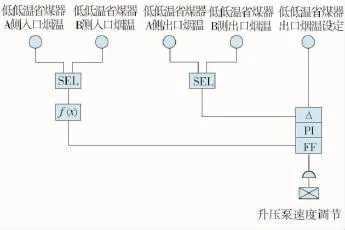

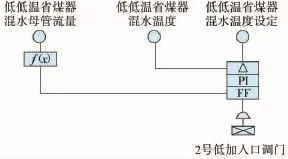

針對低低溫省煤器大慣性、大滯后的特點,分析各個參數(shù)之間的關(guān)聯(lián),結(jié)合前饋-反饋控制系統(tǒng)的特點,設(shè)計控制策略,如圖4、圖5所示。

引入低低溫省煤器入口煙溫作為升壓泵變頻器靜態(tài)前饋參數(shù),當(dāng)入口煙溫發(fā)生變化而出口煙溫還未發(fā)生變化時,立即改變升壓泵變頻器指令,使得進入低低溫省煤器的混水流量立即改變。當(dāng)出口煙溫與設(shè)定值出現(xiàn)偏差時,反饋作用此時進行精確控制,保證低低溫省煤器出口煙溫控制在設(shè)定值。

圖4 低低溫省煤器升壓泵速度控制框圖

圖5 低低溫省煤器混水溫度控制框圖

引入低低溫省煤器入口凝結(jié)水流量作為2號低加入口來水調(diào)門靜態(tài)前饋參數(shù),當(dāng)混水流量改變時,同時改變2號低加入口來水調(diào)門開度大小,使2號低加入口來水流量與3號低加入口來水流量相匹配,維持混合水溫度在70℃。

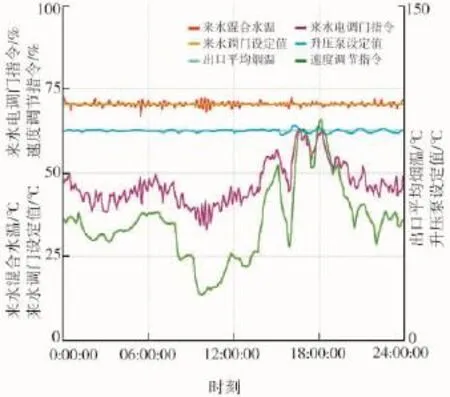

圖6為臨沂電廠5號爐低低溫省煤器24 h歷史曲線,從圖中可以看到低省來水混合水溫(紅色)混水溫度設(shè)定值(黃色)、低省出口平均煙溫(白色)與煙溫設(shè)定值(淺藍(lán)色)非常接近,超調(diào)量很小,帶前饋作用的單回路控制方法在低低溫省煤器控制上運用是成功的。

3 結(jié)語

機組脫硝噴氨控制系統(tǒng)采用帶前饋作用的單回路控制方法,既解決了因總風(fēng)量、噴氨量無法精確測量而無法使用雙回路控制的問題,又能快速準(zhǔn)確地消除因負(fù)荷變動和入口含量突變引起的外擾,該控制方式簡單實用,解決了SCR出口NOx濃度因大慣性、多擾動而難于控制的問題。經(jīng)過調(diào)試,脫硝噴氨控制系統(tǒng)的各項指標(biāo)能夠滿足脫硝自動化控制要求。

圖6 低低溫省煤器自動控制效果

低低壓省煤器余熱回收技術(shù)已在臨沂電廠5號機組上得到了成功應(yīng)用,在運行中同樣采用帶前饋作用的單回路控制方法,準(zhǔn)確的控制入口混水溫度、出口煙溫等重要參數(shù),降低了低低溫省煤器腐蝕、泄漏、積灰等問題,既保證了低溫的長期安全運行,又取得良好的經(jīng)濟效益。

[1]王柏森,黎耘.燃煤鍋爐SCR脫硝系統(tǒng)調(diào)試介紹[J].發(fā)電設(shè)備,2015,29(1):69-73.

[2]GB 13223—2011火電廠大氣污染物排放標(biāo)準(zhǔn)[S].

[3]羅子湛,孟立新.燃煤電站SCR煙氣脫硝噴氨自動控制方式優(yōu)化[J].電站系統(tǒng)工程,2010,26(4):59-61.

[4]黃少波,于鵬峰,張召波.低溫省煤器改造中有關(guān)設(shè)計問題探討[J].湖南電力,2014,34(4):53-55.

Transformation and Automatic Control Optimization of Coal-Fired Power Plant Denitration and Economizer

YANG Wenqiang1,QI Jihou2,CUI Zhijian2,ZHANG Jinming2

(1.Huaneng Shandong Power Plan Co.Ltd,Jinan 250002,China;2.Huaneng Linyi Power Plan Co.Ltd.,Linyi 276016,China)

The process of denitration transformation and low low economizer transformation on Unit 5 in Huaneng Linyi power plant is introduced.Detailed discussion is given on the automatic control strategy of ammonia flow rate in denitration transformation and the mixing temperature and the outlet temperature of low low economizer.Based on the practical situation,optimization control strategy of feedforward single loop control is put forward,solving the uncontrollability problem of large inertia,large disturbance which occurred during the process of denitration transformation and low low economizer.

denitration;low low economizer;automatic control;optimization

·班組創(chuàng)新·

TK323

B

1007-9904(2015)09-0067-03

2015-07-08

楊文強 (1976)男,工程師,從事電廠熱工專業(yè)技術(shù)與管理工作;

戚繼厚 (1983)男,工程師,從事電廠熱工專業(yè)技術(shù)與管理工作;

崔志建 (1975)男,工程師,從事電廠熱工專業(yè)技術(shù)與管理工作;

張瑾明 (1978)男,工程師,從事電廠熱工專業(yè)技術(shù)與管理工作。