車用催化轉化器起燃特性的數值模擬

高偉,孫希

(湖北汽車工業學院汽車工程學院,湖北 十堰 442002)

車用催化轉化器起燃特性的數值模擬

高偉,孫希

(湖北汽車工業學院汽車工程學院,湖北 十堰 442002)

利用ANSYS Workbench軟件建立某催化轉化器載體單孔道二維幾何模型及有限元模型,在FLUENT軟件中,采用層流有限速率湍流模型,對其起燃特性進行了數值模擬,分析了載體內溫度、流速、壓力及尾氣各氣體組分的變化過程,基本上反映了催化轉化器起燃過程的實際情況,所得到的速度場、溫度場、壓力場和各組分質量分數分布圖趨勢均正確合理。在此基礎上,分析了載體參數對催化轉化器起燃特性和轉化效率的影響,并對載體入口速度和溫度進行了優化設計。結果表明,尾氣各氣體轉化率隨著入口溫度的增加而增加,當入口速度增加時,尾氣各氣體轉化率先增加后減小。

催化轉化器;起燃特性;數值模擬

10.16638/j.cnki.1671-7988.2015.09.033

CLC NO.: U463.9 Document Code: A Article ID: 1671-7988(2015)09-97-05

引言

隨著汽車產業的不斷發展,全球汽車保有量逐年遞增,汽車在給人類帶來交通便利和社會繁榮的同時,也給環境帶來了很大的危害,汽車尾氣對大氣的污染已經成為一個全球性的問題。據統計,汽車排氣污染占大氣污染的50%左右。在汽車排氣管路上安裝催化轉化器是降低汽車排氣污染濃度的最有效的措施之一[1]。在新的歐洲測試循環和美國的FTP-75測試循環中,汽車冷啟動期間(200秒左右)的廢氣排放占整個測試循環的60%~80%[2]。因此,如何減少冷啟動排放是滿足將來排放法規的關鍵,改善起燃特性至關重要。

催化轉化器內部流動非常復雜(包括傳熱、傳質和化學反應等現象),由于催化轉化器內部結構復雜和工作環境惡劣,故對催化轉化器性能進行設計和優化比較困難。此外,依靠試驗的方法來設計和優化催化轉化器要耗費大量的時間、人力和物力。隨著計算機技術的迅猛發展,通過計算流體動力學(CFD)方法對催化轉化器性能進行數值模擬,因其成本低、計算精度接近試驗、周期短等優點,CFD分析正被越來越多地應用到催化轉化器的性能研究中。

1、載體單孔道傳熱傳質數學模型

1.1模型假設條件

汽車尾氣在催化轉化器中的流動,實際上是通過載體蜂窩孔道的流動,載體內所發生的傳熱傳質現象可用管道的傳熱傳質方程來描述,模型的建立基于以下假設條件[3]:

1)載體孔道中的雷諾數一般在<1000范圍內變化,因而假設催化轉化器載體孔道中的氣體流動為層流;

2)假設載體各孔道內流動狀態相同,即忽略氣流在載體前端面的不均勻分布,并假設載體各孔道之間沒有質量和熱量傳遞, 各孔道幾何形狀相同,又因為催化化學反應只發生在有催化劑涂覆的載體區域,所以采用載體單孔道幾何模型來代替整個催化轉化器進行起燃特性數值仿真;

3)忽略載體單孔道入口處各物理量隨時間的變化,即入口物理量為常數;

4)假設催化化學反應只發生在孔道壁面上,忽略發生在排氣氣流中的體積化學反應,即采用壁面表面化學反應模型進行數值仿真。

1.2載體單孔道傳熱傳質模型控制方程

基于上述假設條件,載體單孔道傳熱傳質模型控制方程如下[4]:

1)氣相質量守恒方程

2)氣相能量守恒方程

式中,k 代表各參與反應的氣體組份;t 為時間,s;x為軸向坐標,m;ρg為排氣密度,kg /m3;ug為排氣沿軸向的速度分量,m /s;Cp,g為排氣定壓比熱,J /( kg·K);ε為載體開口率;Tg為排氣溫度,K;Ts為載體壁面溫度,K;h為排氣與載體壁面間的傳熱系數, W /( m2·K);S為載體幾何表面積,m2/m3;Cg,k為排氣中k組份濃度,mol /m3;Cs,k為孔

道壁面k組份濃度,mol /m3;km,k為k組份傳質系數,m /s。3)固相質量守恒方程

4)固相能量守恒方程

式中,k 代表處于吸附態的參與反應的各氣體組份;ρs為載體密度,kg、m3;Cp,s為載體定壓比熱,J/( kg·K);λx為載體軸向導熱系數,W/( m·K);α(x)為單位體積載體的催化劑內表面積,m2/m3;(-ΔH)k為第k個反應的反應熱,J/mol;Rk為 k 組份的反應速率,mol /m3;n為發生化學反應的總數目。

2、化學反應數學模型

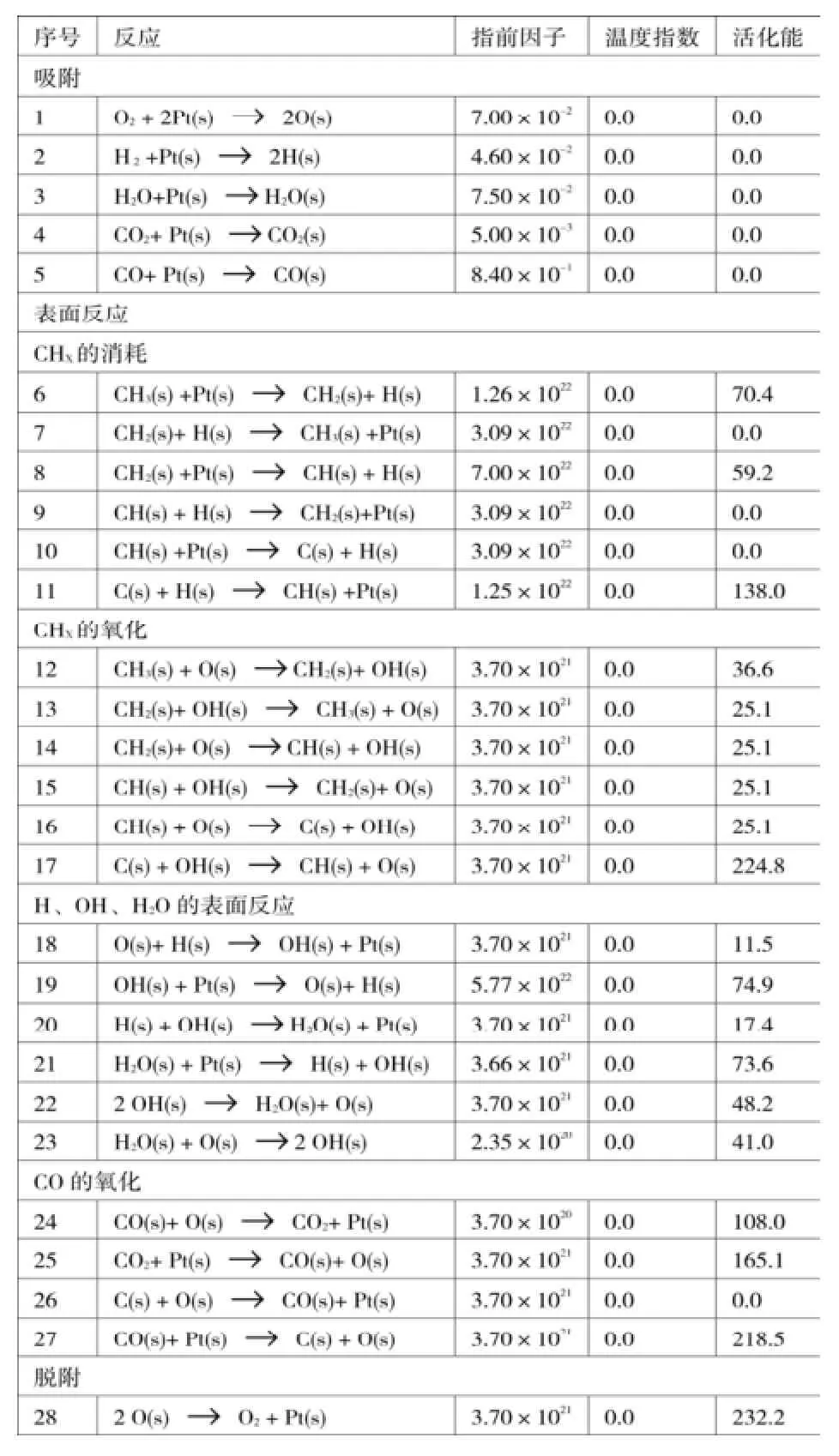

表1

由于汽油車冷啟動時排放的氮氧化合物較少,故本文中不考慮。本文表面化學反應模型共考慮了 CO、CH4、H2、O2、H2O、CO2六種氣體組分在催化轉化器載體內發生的化學反應,模型中用CH4代替所有碳氫化合物,忽略其它碳氫化合物。該催化反應為多相催化反應,包括吸附、反應、脫附三個步驟,所以應包含大量的基元反應。本文采用的詳細化學反應機理,考慮了六種氣相物質、十一種表面組分(Pt(s)、O(s)、H(s)、H2O(s)、CO2(s)、CO(s)、CH2(s)、CH3(s)、OH(s)、CH(s)、C(s),共31個基元反應,包括O2的離解吸附,CH、CO的非離解吸附,CO2、H2O的生成以及所有成分的脫附。表面反應主要考慮的是Pt/A12O3上的CH、CO的氧化反應,詳細反應及其動力學參數見表1。

3、催化轉化器起燃特性數值模擬

3.1數值求解方法

運用計算流體動力學Fluent軟件求解上述控制方程。運用有限體積差分方法離散控制方程,對于穩態不可壓縮流動,采用SIMPLE算法迭代運算,空間離散格式均選擇二階迎風格式。

3.2網格劃分

催化轉化器載體單個孔道的二維網格示意圖如圖1所示(由于模型長度過于狹長,該模型只取入口部分),由于結構的軸對稱性,所以只需建立一半幾何模型,該幾何模型為矩形(1mm×156mm)。在進行網格的劃分時,采用四邊形結構化網格,為了更好地計算流場分布以及由化學反應引起的氣體組分的濃度變化,在孔道入口和出口及壁面處進行了網格加密。

3.3邊界條件

(1)進口邊界條件

汽車的冷啟動過程是一個復雜的非穩態過程,往往需要行駛很長一段距離后,發動機才處于一個比較穩定的狀態,所以若要在數值模擬中完全真實模擬汽車發動機啟動時催化轉化器入口處的邊界條件,目前還十分困難。本文將啟動過程簡化為定尾氣流量、尾氣各反應組分的濃度為常數。

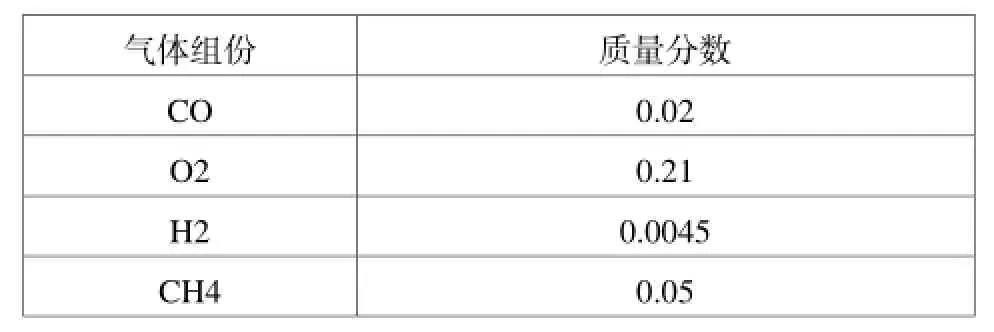

表2 邊界處組分質量分數設置

入口氣體流速設為1.2m/s,溫度為500K,排氣組分如下表2所示。

(2)壁面邊界條件

壁面為催化劑表面,固定無滑移,由于催化反應發生在壁面,壁面溫度設為1290K。

3.4數值模擬結果分析

汽油車在冷啟動階段催化轉化器載體的溫升特性直接影響催化轉化器的起燃特性,通過載體內的溫度分布可以直觀的了解載體的溫升過程。由圖2溫度分布云圖和圖3溫度軸向分布云圖可知,在發動機冷起動過程中,由于壁面加熱,壁面溫度最高,當排氣進入載體后,在向孔道出口流動的過程中不斷與載體壁面發生熱交換,導致氣體溫度升高,孔道上游壁面上的催化劑最先達到其起燃溫度,先進行少量化學反應,反應放出大量的熱,熱量隨排氣向載體中心區域擴散,使得載體中心區域溫升加快,這樣又會加大徑向上的溫度梯度。隨著載體中心區域溫度的升高大量化學反應進行,當排氣轉化率達到50%時,說明達到了起燃溫度。隨后反應流向下游,由于化學反應放熱和對流換熱綜合作用使高溫區逐漸移向載體中后部,載體前端由于氣體冷卻,溫度下降。當進氣溫度達到壁面溫度時已經穩定,催化轉化器開始穩態工作,此時載體上游的溫度基本穩定,中部和下游溫度的上升速度也減緩。排氣在沿著孔道軸向流動的過程中,不斷受到高溫壁面的加熱,大量的化學反應放熱隨氣流輸運到孔道下游并累積起來,使載體下游為高溫區。

由圖4流速分布云圖可知,從載體徑向觀察,載體中心部分流速最高,且流速朝著壁面的方向逐漸減小,說明載體端面流速分布存在不均勻特性;流速軸向分布云圖如圖5所示,從載體軸向觀察,隨著化學反應的進行,溫度升高,化學反應速率增加,從而使得載體內氣體流速逐漸增加,隨著化學反應趨于穩定后,流速下降直到達到穩定值。

由下圖6壓力分布云圖可知:壓力在催化轉化器載體內層層遞減,這是由于氣體流經載體時,受到載體阻力造成的壓力損失,從而壓力逐漸下降。

由圖7-10各氣體組分的質量分數分布云圖可知,冷起動開始階段,催化劑處于未激活狀態,孔道內幾乎沒有氧化還原反應發生,入口處各組份質量分數變化很小,轉化效率也趨近于0;由于本文采用的是電加熱催化劑,壁面溫度最高,則靠近壁面的少量排氣開始反應。隨著載體內溫度不斷升高,達到催化劑的活化溫度,使得化學反應得以發生,進出口處組份質量分數有顯著的下降,轉化效率不斷升高,當轉化效率基本均達到50%,約在0.04m,此時催化器開始起燃,化學反應劇烈進行,轉化速率明顯增加。由圖11CH4質量分數的軸向分布圖及圖12CO的質量分數軸向分布圖可以明顯看出,沿著孔道軸向方向上排氣組分的濃度呈下降趨勢,在靠近孔道中部位置的組分濃度變化最大,可知催化轉化器在穩態工作時,大部分的排氣組分都是在載體孔道的中前部發生轉化,之后就幾乎沒有進行轉化了,逐漸趨于穩定狀態,出口處各組份質量分數達到最小,即轉化效率達到最高,其中CO與CH4最終穩定轉化效率均約為95%。

催化轉化器起燃過程的數值模擬分析了載體內溫度流速壓力及各組分的變化過程,基本上反映了催化轉化器起燃過程的實際情況,所得到的速度場、溫度場、濃度場和壓力分布趨勢均正確合理。

4、催化轉化器起燃特性影響因素研究

催化轉化器的起燃特性和轉化效率一方面與排氣的流動性質如流速、溫度、氣體組分組成以及流場分布有關;另一方面,載體的結構參數如載體長度、孔密度、孔道壁厚以及催化劑的分布對催化轉化器的起燃特性和轉化效率也有較大的影響。本文在載體結構參數及氣體組分組成不變的情況下主要分析排氣流速和排氣溫度對起燃特性和轉化效率的影響。本文運用FLUENT軟件對排氣溫度和排氣速度進行了化優設計。

4.1排氣溫度對轉化率的影響

催化轉化器的活性表面作用是利用排氣本身的熱量激發的,其使用溫度范圍,以活化溫度為下限。一般排氣中有害成分的開始轉化溫度需要達到活化開始溫度以上,一旦活化開始,催化床便因反應放熱而自己保持高溫。在冷啟動階段,冷啟動的瞬態特性嚴重依賴于尾氣流通過熱傳遞加熱轉化器的初始加熱過程,氣流溫度決定了傳熱速率,因此催化轉化器入口排氣溫度是影響催化轉化器起燃特性的一個決定性因素。由于化學反應速率是溫度的非線性函數,而在載體內發生的氧化還原反應與溫度密切相關,因此載體內溫度的分布直接影響到催化轉化器的轉化效率。

由圖13和14可以明確的看出,當入口溫度大約為360K時,CH4和CO大約達到50%的轉化率,說明催化轉化器起燃溫度為360K。因為入口溫度越大,排氣越快達到起燃溫度,因而轉化率越高,所以當入口溫度增加時,無論是CH4還是CO的轉化率均隨著入口溫度增加而呈非線性增加趨勢。

4.2排氣速度對轉化率的影響

對于有效容積一定的催化轉化器來說,排氣速度的變化就代表了排氣流量的變化,而排氣流量的大小影響流體的Re 數,從而影響氣固之間的對流換熱,排氣流量較大時,氣固之間的對流換熱系數亦加大,因而排氣速度也是表征催化轉化器起燃特性的重要參數之一。

在開始階段,載體的溫度尚未達到起燃溫度,化學反應的作用很小,排氣通過與載體之間的對流換熱來加熱載體。此時,較大的對流換熱系數可使載體較快的達到起燃溫度。另一方面,當催化轉化器完全起燃之后,載體溫度己高于氣體溫度時,排氣對載體起到冷卻的作用。此時,對流換熱系數越大,載體的溫度越低,其轉化率也降低。所以不能為了加快起燃而一味地增大氣體流量,流量越大,排氣與催化劑接觸的時間就越短,氣體的轉化效率就越低,且當氣體流量大于某值時,起燃時間不再隨流量的增加而縮短,而是趨于平穩。

由圖15和圖16可以看出,當排氣速度小于1m/s時,轉化率隨著排氣速度增加而增加,當排氣速度大于1m/s時,氣體與載體接觸時間變短,從而使轉化率下降。

圖17給出了對應響應點附近的輸入參數的每個輸出參數的局部靈敏度。從圖中可以看出CH4和CO對排氣溫度的依賴性比較大,而排氣速度是負靈敏度,沒有多大影響。說明當溫度較高時,排氣速度對轉化率影響不大。

5、結論

(1)本文通過對催化轉化器載體單個孔道內的氣相、固相的傳熱、傳質現象的分析,結合化學反應動力學,建立了催化轉化器內部詳細化學反應機理模型。

(2)應用FLUENT軟件建立了催化轉化器載體單孔道二維軸對稱模型,通過與化學反應機理相耦合對其起燃特性進行了數值仿真,得到了載體單孔道內溫度場溫度場、壓力場,流速變化及各氣體組分質量分數分布。仿真結果較為準確地反映了載體孔道內所發生的物理化學變化過程,同時也體現了 CFD 技術在催化轉化器設計領域的獨特優勢,為催化轉化器的設計特別是催化劑性能測試研究提供有效輔助與參考。

(3)本文分析了催化轉化器起燃特性影響因素,并著重對排氣溫度和排氣速度進行參數優化設計,結果顯示:排氣溫度越高,氣體越快達到起燃溫度,轉化率越高,因而轉化率隨排氣溫度的增加呈非線性增長趨勢;排氣速度能加快起燃,縮短起燃時間,可是當排氣速度繼續增大時,使氣體與載體接觸面時間變短,縮短了反應時間,從而使氣體轉化率下降,當流速太大使會導致因氣體與催化劑接觸時間太短而使催化器無法起燃,所以合理選取參數很重要。

[1] Kim Woo-Seung. A Computational Approach to Modeling the Warm-up Behavior of Automotive Catalytic Converter for Reducing Cold-Start Emissions[C]. Proceedings of the 2nd International Conference on Computational Heat and Mass Transfer,2002.

[2] 黃莉莉,王繼先,朱德泉.汽車催化轉化器起燃過程的數值模擬[J].農業裝備與車輛工程,2007(04):27-29.

[3] 王春旋.催化轉化器起燃特性與多結構流場仿真研究 [D].廣州:華南理工大學,2010.

[4] 龔金科,康紅艷,彭煒琳.三效催化轉化器反應流的數值模擬[J].內燃機學報,2006,24 (01):62-66.

Numerical Simulation of Catalytic Converter ignition Characteristics

Gao wei, Sun xi

( Dept. of Automotive Engineering, Hubei Automotive Industries Institute, Hubei Shiyan 442002 )

In this paper, the two-dimensional geometric model and finite element of carrier single channel of a catalytic converter was established by using ANSYS Workbench software. In FLUENT software by using laminar flow finite-rate turbulence model, the ignition characteristics of catalytic converter was numerical simulated. The temperature、flow rate、pressure and the changing process of exhaust gas components in carrier was analyzed.These results basically reflect the actual situation of catalytic converter ignition process.The trend of velocity field, temperature field, pressure field and gas components mass fraction distribution are correct and reasonable. On the basis, The impact of carrier parameters on the catalytic converter ignition characteristic and conversion efficiency were analyzed.The inlet velocity and temperature of carrier were optimized.The simulated results show that the exhaust gas conversion rate increases with the increasing temperature of the inlet. When the inlet speed increases, exhaust gas conversion rate increases first and then reduces.

catalytic converter; ignition characteristics; numerical simulation

U463.9

A

1671-7988(2015)09-97-05

高偉,講師,就職于湖北汽車工業學院汽車工程學院,主要從事計算流體動力學、結構性能仿真,汽車被動安全等方面研究。基金項目:湖北省教育廳科學技術研究計劃優秀中青年人才項目(Q20122301)。