低溫無光釉的研制

張 帆

(澧縣新鵬陶瓷有限公司 湖南 澧縣 415500)

前言

近年來,陶瓷裝飾釉制品層出不窮,無光釉以其手感柔和、光潤細膩,質地飽滿堅硬,深受用戶歡迎。

目前無光釉普遍使用的制備方法有以下幾種:

1)在釉料中加入一定量的難熔物質,主要是高鋁質粘土及鋁的化合物。在燒成過程中,部分鋁化合物呈不熔或半熔狀態而產生無光。但由于這種鋁含量偏高的無光釉是因釉中物質未完全熔融或為半熔融狀態而呈現無光的,因此生成的無光釉釉面粗糙,物理性能較差。

2)在釉料中加入適當的物質,如碳酸鹽類,在燒成過程中分解并形成包裹在釉層里的細小氣泡,造成釉的乳濁狀態,光線透過釉面產生散射而呈現無光。這種釉的外觀質地粗松,釉面不夠致密。

3)在釉料中加入適量的結晶物質,如鈦、鈣、鎂、鋇等氧化物,燒成過程中在釉中形成硅酸鋅(ZnO·SiO2)、鈣長石(CaO·Al2O3·2SiO2)、硅灰石(CaO·SiO2)或鋇長石( BaO·Al2O3·2SiO2)等微小晶體,而獲得無光釉面。用這種方法得到的無光釉,釉面滋潤、細膩,具有玉石般質感,因此,制備無光釉大多采用這種方法。

1 文獻綜述

1.1 無光釉的概念和形成機理

釉是施于陶瓷坯體表面的一層極薄的物質,它是根據坯體性能的要求,利用天然礦物原料及某些化工原料按比例配合,在高溫作用下熔融而覆蓋在坯體表面的富有光澤的玻璃質層(滲花釉及自釋釉例外)。按釉的制作方法釉可分為:生料釉、熔塊釉、揮發釉、自釋釉、滲彩釉。按釉的外觀特征可分為:透明釉、乳濁釉、虹彩釉、無光釉、半無光釉、金屬光澤釉、閃光釉等。

從無光機理來看,無光釉的形成必須具備兩個條件,合適的釉料組成,且釉料成分中存在過剩的易結晶的金屬氧化物,合理的燒成制度。無光釉是釉熔體因過飽和冷卻時析出大量晶體,當晶體尺寸大于光的波長,光線照射到晶體上發出散射及漫反射現象,從而引起無光或隱有微弱光澤,形成似木似綢的特殊效果。

無光釉熔體具有較大的表面張力,鋅無光釉熔體的表面張力要小于鎂無光釉的表面張力。而當釉熔體的表面張力較大時,可使氣體逸出的開口氣孔封閉,從而減少針孔和桔釉等缺陷。

釉熔體粘度過大或過小均會導致針孔、桔釉、流釉等缺陷,本系列中釉熔體粘度適當,釉面平滑,缺陷極少。釉的始熔溫度太低,也會引起釉面出現氣泡、針孔、凹洞等缺陷。以上幾點是釉面平滑、細膩、光澤柔和,呈凝脂般效果的重要原因。

首先,要有合適的釉料組成,釉料的成分中應存在過剩的容易結晶的金屬氧化物:如氧化鋅、氧化鈣、氧化鎂或氧化鋇,原則上每種氧化物都可以使釉失去光澤,其先決條件是在釉料中存在過剩的氧化物,為了達到這個過剩的量,形成玻璃的物料(SiO2、Al2O3或B2O3)的量要盡可能少。其次,要有合理的燒成制度和適當的冷卻速度,也就是說,要有讓過剩的飽和氧化物從玻璃料中析出的充足的時間。

1.2 無光釉的制備方法

1.2.1 氣相乳濁法

在釉料中加入適當的物質,如碳酸鹽類,在燒成過程中分解并形成包裹在釉里的細小氣泡,造成釉的乳濁狀態,光線透過釉面產生散射而呈現無光。用這種方法制得的無光釉,其外觀質地疏松,釉面不夠致密。

1.2.2 氫氟酸腐蝕法

主要是用稀釋的氫氟酸來腐蝕光亮的釉面,以降低釉面的光澤度。采用這種方法制得的無光釉釉面粗糙,不耐污染。

1.2.3 不熔性無光法

在釉料的配方中加入一定量的難熔物質,主要是高鋁質粘土及鋁的化合物。在燒成過程中,部分鋁化合物呈不熔或半熔狀態而產生無光,但由于這種鋁含量偏高的無光釉是因釉中物質未完全熔融或半熔融狀態而呈現無光的,因此生成的無光釉釉面粗糙,物理性能較差。

1.2.4 釉中析晶法

在釉料中加入適量的結晶物質,如鈦、鈣、鎂、鋇等氧化物,燒成時在釉中形成硅酸鋅(ZnO·SiO2)、鈣長石(CaO·Al2O3·2SiO2)、硅灰石(CaO·SiO2) 或鋇長石( BaO·Al2O3·2SiO2)等微小晶體,而獲得無光釉面。采用這種方法得到的無光釉,釉面滋潤、細膩,具有玉石般質感,因此,制備無光釉大多采用這種方法。

1.3 無光釉的主要優點及用途

目前,無光釉已經廣泛用于日用陶瓷、建筑衛生陶瓷領域,其主要優點有:

1)全無光釉和半無光釉的釉層的光學性能好,應用在陶瓷墻地磚上,其反射光的強度低,可使建筑物的外墻不會象亮釉和玻璃幕墻一樣,造成光反射污染。作為衛生陶瓷制品也可以在衛生間的燈光下產生較少的反射光,以便使整個衛生間的光線顯得柔和。

2)狹義的無光釉常以氧化鋅、氧化鈣、氧化鎂和氧化鋇為結晶物質,用這種方法制得的無光釉,釉面滋潤、細膩,具有玉石般質感,有些還具有絲絹般光澤,可應用于建筑衛生陶瓷裝飾內墻、衛生間、廚房等,也可以用作日用陶瓷和藝術陶瓷的裝飾。

3)無光釉一般都有一定的乳濁效果,也就是既是無光釉,同時又起乳濁釉的作用,可適當使用劣質原料,以此降低坯體的成本。

4)無光釉制作工藝較之其他釉種較為簡單,適用于一次低溫燒成和快速燒成工藝。

5)無光釉是一種過飽和析晶釉,比較穩定,理化性能好,在高溫下玻璃相可析出過飽和晶體,其抗化學腐蝕和抗污染性好,這就決定了這種釉可廣泛應用于陶瓷墻地磚和衛生陶瓷產品。

1.4 無光釉實現低溫燒成和快速燒成的條件

無光釉實現低溫燒成和快速燒成的條件主要有:

1)釉配方中低熔點成分(包括低溫長石、熔塊)的比例能滿足低溫燒成和快速燒成之要求。出現液相和維持液相的時間必須能滿足晶體析出的時間要求。

2)釉配方中必須有足夠量的產生結晶相形成無光釉面的氧化物。在種類上,要選擇析晶速度快,晶體生長、發育范圍較寬的氧化物,使釉在熔融過程中,自始至終都有析晶相出現。

3)在燒成制度上,適當把燒成帶提前,延長釉的熔融時間,從而也相應延長急冷時間,使釉中的無光晶體有足夠的時間形成、發育并析出。

2 實驗

2.1 研究目標

通過查閱相關資料文獻得到一個釉式,通過對釉式中Si/Al的比值以及堿金屬量的調整來從中找到無光釉的性狀圖,并從中可以得到關于制備無光釉的一些規律。

2.2 實驗所用原料

本實驗使用的陶瓷釉料配方常用的天然礦物原料有:長石、滑石、石英、方解石、高嶺土等;釉用添加劑有:水玻璃、羧甲基纖維素鈉鹽。

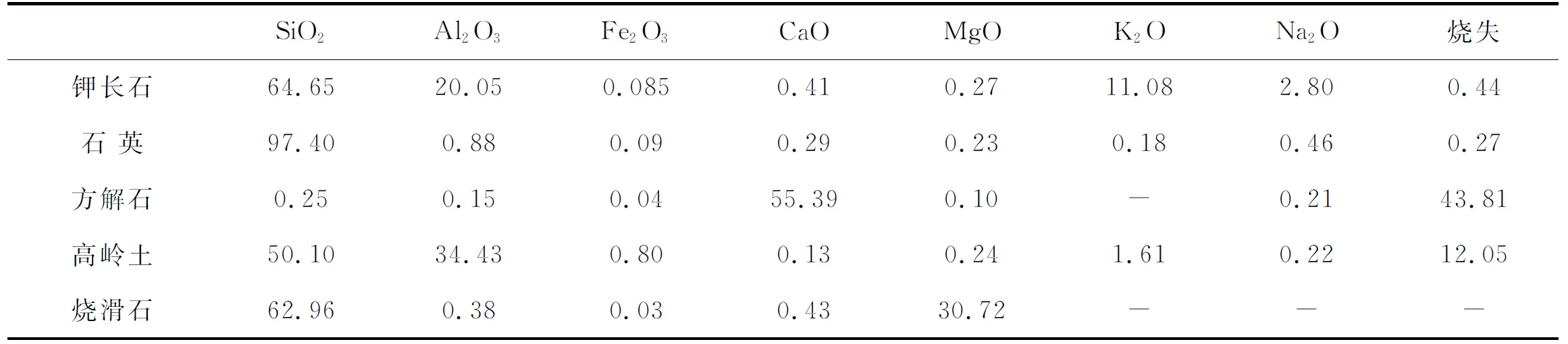

表1 原料的化學組成(質量%)

表2 釉用化工原料

2.3 實驗設備

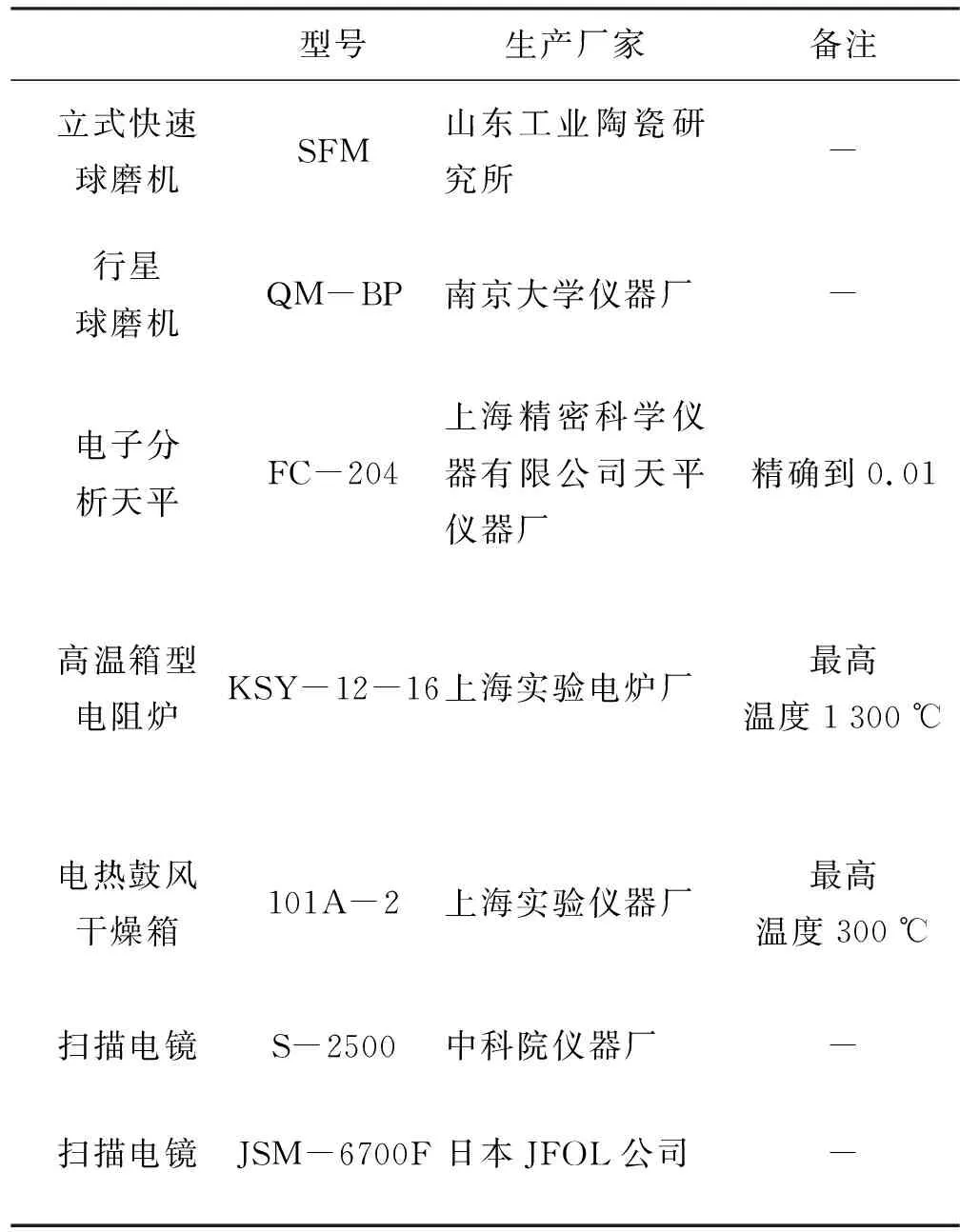

實驗所用的儀器與設備如表3所示。

表3 主要實驗儀器與設備

2.4 實驗工藝流程

試樣制備工藝流程為:

1)坯用泥料→陳腐→壓制成形→干燥→修坯→補水;

2)釉用泥料→濕法球磨→過篩→制成釉漿→施釉→干燥→燒成。

2.5 實驗過程

2.5.1 1#釉料的調試

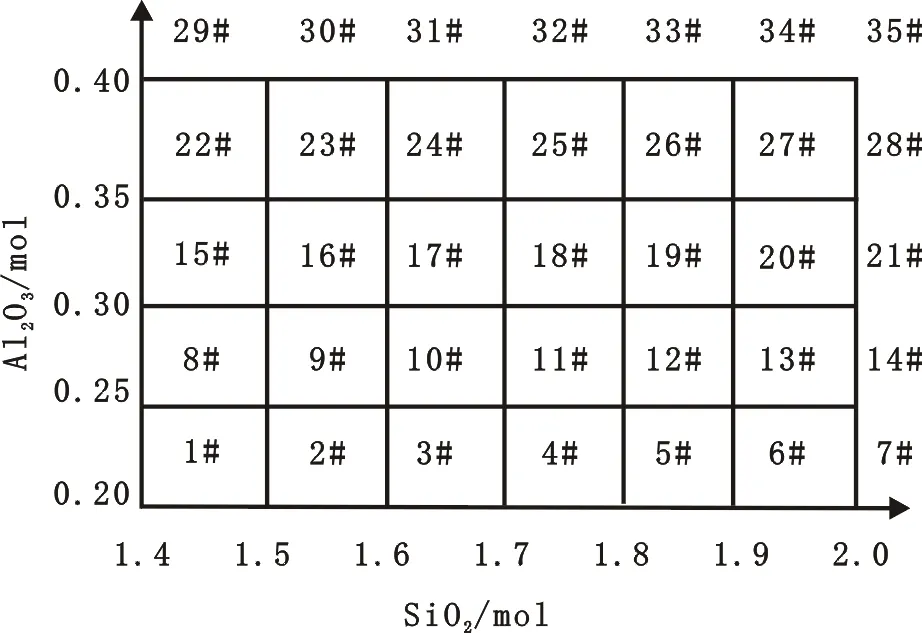

通過固定堿金屬的含量,利用四角配料的方框圖(如圖1所示)調整釉式中Al2O3、SiO2的含量可以得到35組(A-1~A-35)的新配方。

圖1 釉料配方圖

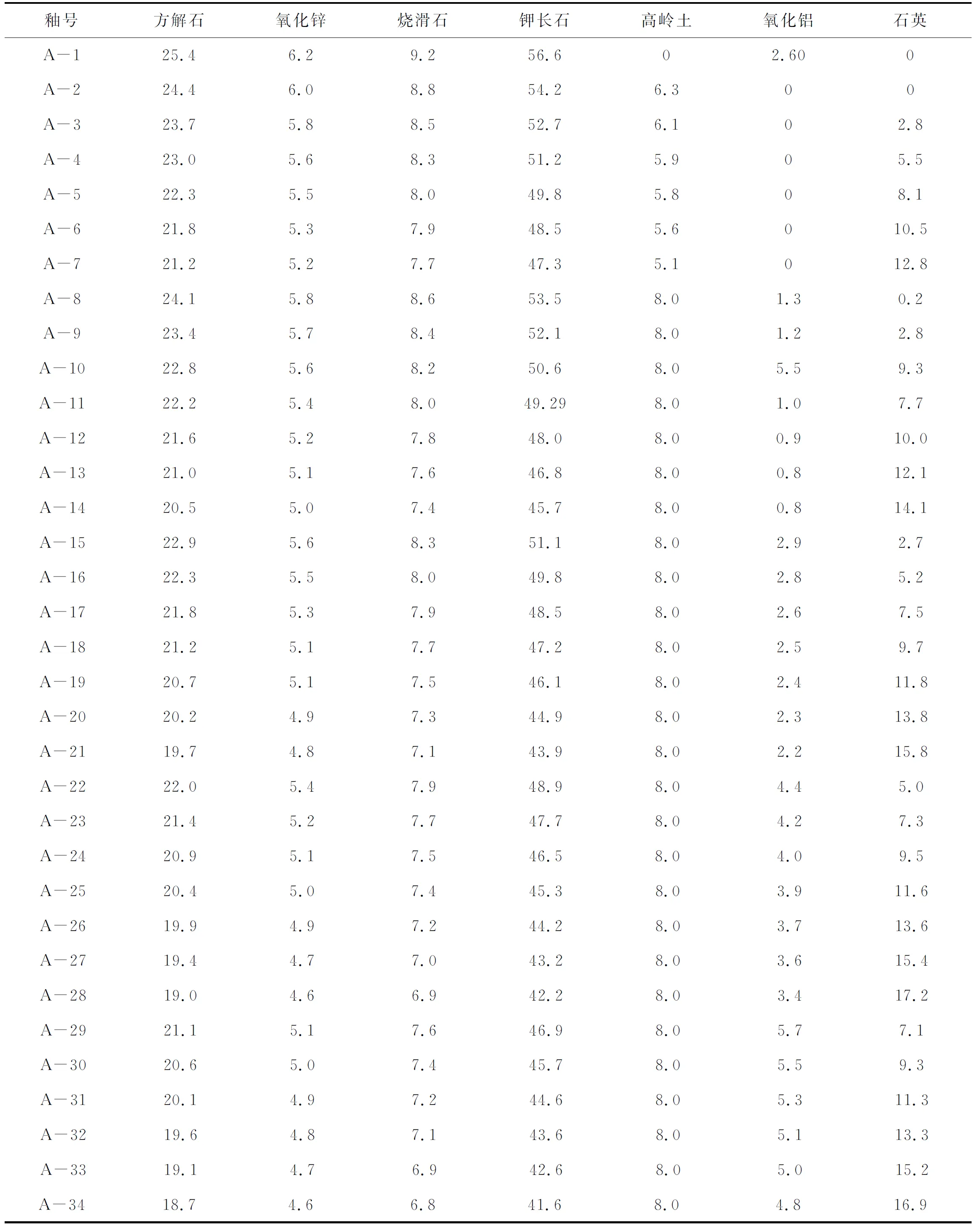

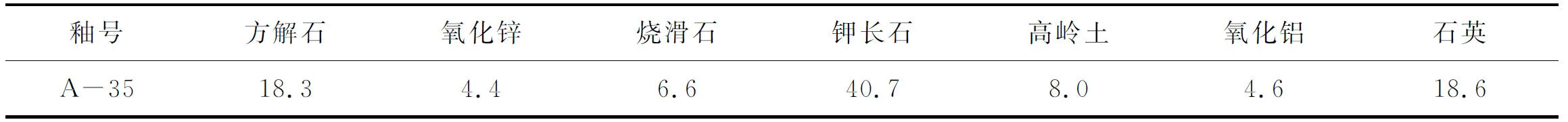

表4 1#釉配料量表(質量%)

續表4

2.5.2 2#釉的調試

由于1#釉有開裂現象,所以在1#釉的基礎上改變KNaO的含量為0.10,同時將MgO 、ZnO含量變為0.20。然后利用四角配料的方框圖(如圖1所示)調整釉式中Al2O3、SiO2的含量可以得到35組(B-1~B-35)的新配方。

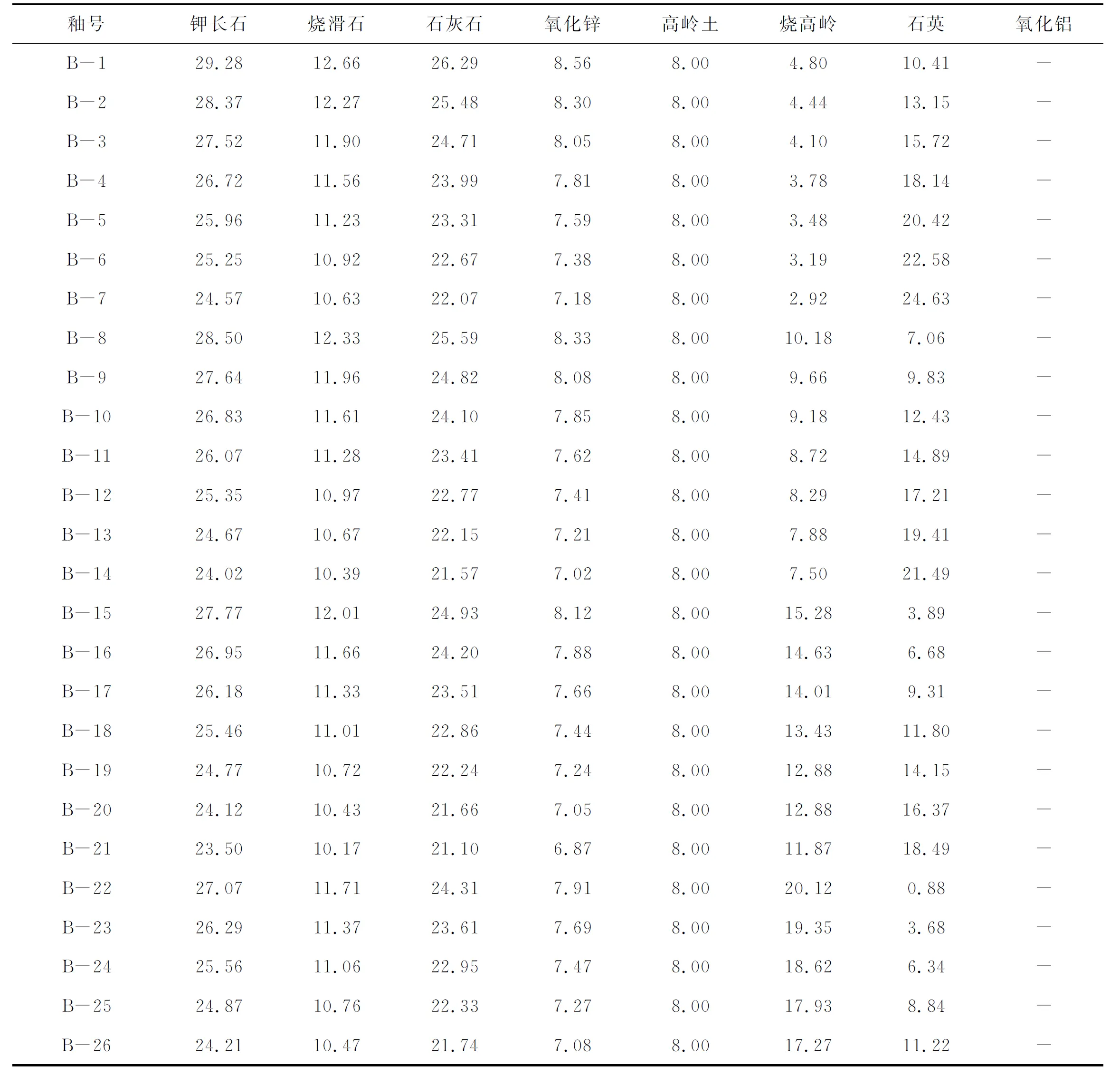

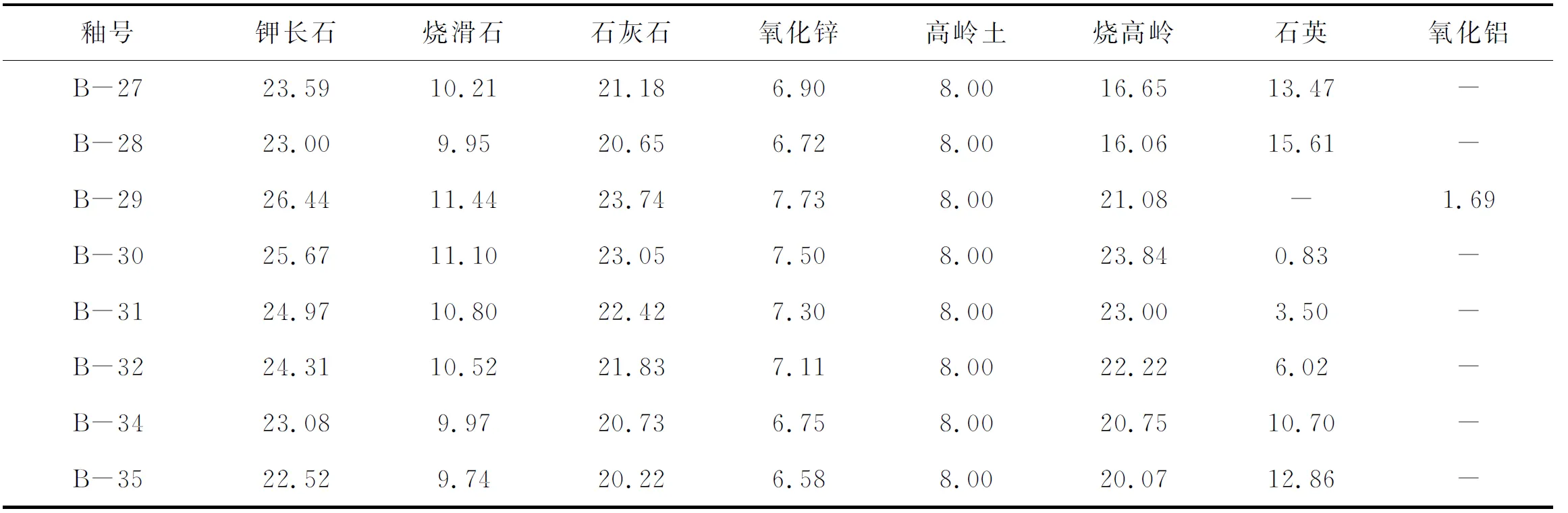

表5 2#釉配料量表(質量%)

續表5

通過對1#釉和2#釉釉式的調整可以得到70組配方。

生產工藝性能指標為:

料∶球∶水=1.0∶1.5∶0.6;

球磨時間:30 min;

釉漿容重:1.78~1.80 g/cm3;

釉漿細度:120目篩篩余 0.01%~0.03%;

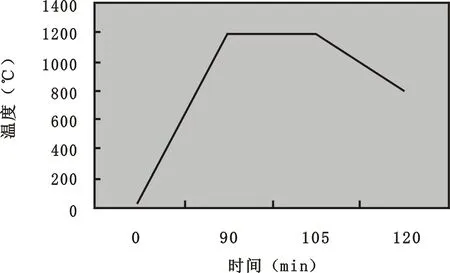

燒成制度:燒成時間為90 min,保溫時間為15 min,燒成溫度分別為1 180 ℃、1 200 ℃、1 220 ℃。

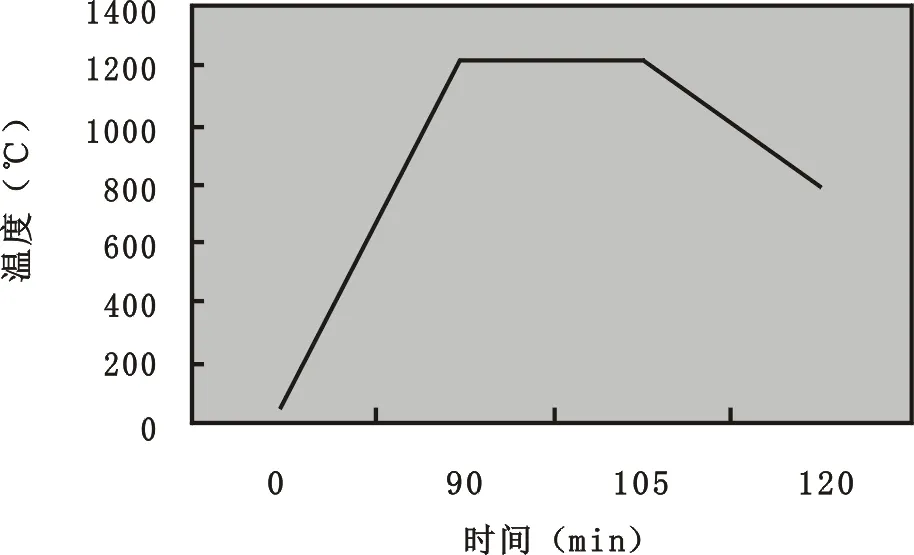

圖2 1#釉燒成制度(1 180 ℃)

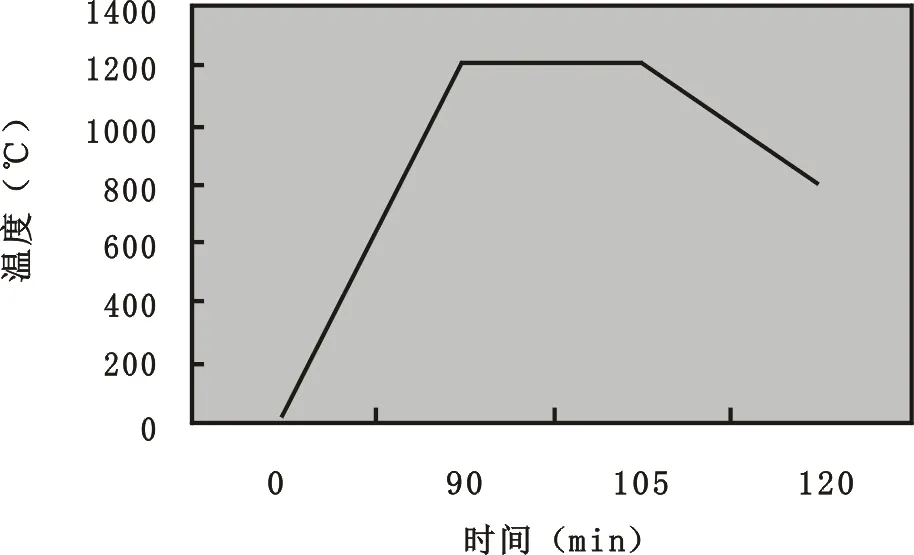

圖3 2#釉燒成制度(1 200 ℃)

實驗采用3種不同的燒成制度,其燒成曲線如圖2、圖3、圖4所示。

圖4 2#釉燒成制度(1 220 ℃)

3 實驗結果與分析

3.1 A系列釉的檢測分析

在A系列釉35組釉配方、各3個溫度點共105個試片中選出具代表性的3個試片,對其做SEM(掃描電鏡)以及能譜分析測試,分別測出試片 SEM(掃描電鏡)的檢測結果。

這3個試片分別為:

A-3(乳濁) (燒成溫度1 200 ℃);

A-20(無光) (燒成溫度1 200 ℃);

A-25(透明) (燒成溫度1 180 ℃)。

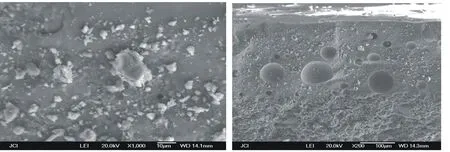

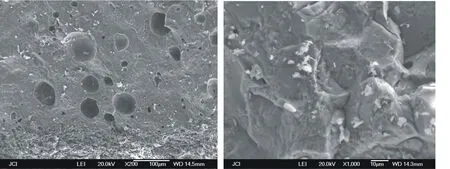

A-3試片分析:如圖5所示,釉層與坯體分界較明顯,試片燒成溫度在1 200 ℃時坯體沒有燒熟,坯釉結合性能較差,中間層形成不好,并且釉層分布著大量的氣泡,當入射光通過釉層時被散射,透明釉的透明度降低,釉層呈乳濁狀,這也正是形成乳濁效果的原因。

通過圖5我們還可以更清楚的看到,晶粒零散的分布在釉層的玻璃態上,其直徑大的為13 μm小的不到1 μm,大多數為1 μm左右,其形成可能是未熔的殘留石英顆粒或者冷卻時析出其他晶體。透明釉層中存在著密度與釉玻璃不同的晶粒,當入射光被散射,透明釉的透明度降低,釉層呈乳濁狀。

A-3釉斷面掃描電鏡照片 A-3釉層顯微結構圖5 A-3試片的SEM及顯微結構照片

A-20釉斷面掃描電鏡照片 A-20釉層顯微結構 圖6 A-20試片的SEM及顯微結構照片

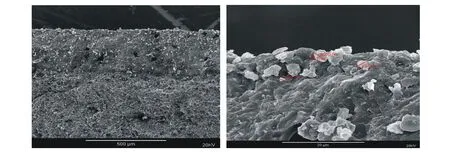

A-20試片分析:如圖6所示,試片燒成溫度在1 200 ℃時坯體沒有燒熟,沒能形成良好的中間層。由于燒成速度太快,釉熔融時間過短,釉層中殘留下來的氣泡沒能及時排出來。無光釉中這些密集結晶往往發生堆壘并在釉面突起來,使釉面消光。

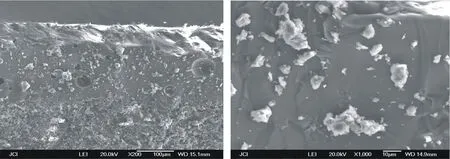

A-25釉斷面掃描電鏡照片 A-25釉層顯微結構 圖7 A-25試片的SEM及顯微結構照片

A-25試片分析: 如圖7所示,釉層與坯體分界較明顯,試片燒成溫度在1 180 ℃時坯體沒有燒熟,坯釉結合性較差,中間層形成不好,并且釉層分布著大量的氣泡。通過圖7我們可以更清楚的看到晶粒較少并且粒度大約在1 μm左右。玻璃態較多,當光線入射時易形成反光。

3.2 B系列無光釉的結果與討論

在B系列釉中的35組釉配方、各3個溫度點共105個試片中選出具代表性的3個試片,對其做SEM(掃描電鏡)測試。

這3個試片分別為:

B-7 (乳濁) (燒成溫度1 180 ℃)

B-16(無光) (燒成溫度1 200 ℃)

B-20(透明) (燒成溫度1 220 ℃)

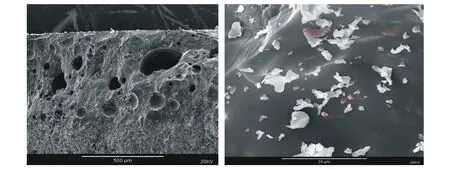

B-7試片分析:如圖8所示,釉層氣泡較少,坯釉結合性能不是很好。陶瓷釉層和坯體間的結合主要取決于兩者間在釉燒成時的親和力,以及其間化學成分相互匹配和釉燒溫度是否正確,結合性好的釉層將直接影響制品的質量,其坯釉之間存在一個結合過渡層,過渡層是在釉燒成過程中坯釉化學組成相互滲透和交換而形成的結合層。釉層中的晶體可能是由硅酸鹽透明玻璃組成。乳濁釉釉層中晶體較少,乳濁是在釉層中存在著與基礎玻璃相性質同的相,使得入射光線在多相的界面上產生復雜的散射、折射、漫反射等光學現象造成光線透不過釉層而達到乳濁效果。

B-16試片分析:如圖9所示,釉層氣泡較多、較大,由于原料內的氣體在燒成過程當中沒有及時的排出釉層,從而有一定的乳濁效果;釉表面不平整,呈波浪狀。可能是由于在斷面處有細小的粉末的緣故。當光線進入釉層時,會被折射以及反射從而消光使釉面呈現無光。釉層晶體可能是未熔的石英顆粒,晶粒遍布整個釉層,晶粒尺寸大小不一,并且分布不均勻。當光線照到釉層,會產生折射以及反射從而使釉層具有乳濁效果。

B-16釉斷面掃描電鏡照片 B-16(1 200 ℃)釉層顯微結構 圖9 B-16試片的SEM及顯微結構照片

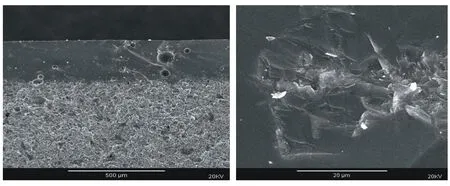

B-20試片分析:如圖10所示,坯釉結合較好,釉層有較大的氣泡,釉中的晶體可能是硅酸鹽透明玻璃組成。 釉層中的晶體可能是未熔的殘留石英顆粒及其變體,也可能是冷卻時從熔體中析出的晶體。

B-20釉斷面掃描電鏡照片 B-20釉層顯微結構圖10 B-20試片的SEM及顯微結構照片

4 結論

1)實驗主要是通過改變釉料組分中的Si/Al的比值,來確定一系列配方,并通過改變燒成溫度來確定最佳配方。經過試驗可得A系列釉在1 200 ℃時,Si/Al的比值為(3~4)∶1時可得到較好的無光釉面效果;B系列釉同樣在1 200 ℃時,Si/Al的比值在5∶1左右可得到較好的無光釉面效果。

2)通過A、B系列釉的性狀圖可知,長石礦物的含量的增多降低了無光釉的燒成溫度,同時也增加了釉的膨脹系數。在同樣的Si/Al的比值的情況下A系列釉的燒成溫度要比B系列釉的燒成溫度要低,并且A系列釉比B系列釉的開裂情況要嚴重。

3)配釉過程中加入0.2%~0.3%的水玻璃增加了釉的流動性,CMC的加入提高了釉的懸浮性和附著性。

4)低溫生料無光釉的制備工藝要比制備熔塊無光釉的簡單,并且能進一步節約能源降低成本。