制氫裝置第一轉化廢鍋管板裂紋修復技術

李麗紅 吳文海

陜西化建工程有限責任公司 陜西咸陽 712100

公司在配合一套2*20000N m3/ h 制氫裝置開車過程中,發現第一轉化廢鍋蒸汽的溫度、壓力長時間不能達到設計指標。經停車置換,打開人孔后發現,廢鍋高溫端管箱內有積水,說明廢鍋管程、殼程介質相串,管板發生了泄漏。為了保證裝置在短時間內正常開車,現場討論決定采用補焊的方法進行管板修復,從而保證制氫裝置在低負荷工況下(原設計符合的50%)運行2~3個月,待新設備制造完成后再進行更換。實踐證明,管板補焊對于現場換熱器修復應急起到了關鍵性的作用,在安全風險滿足的前提下可以借鑒。

1 第一轉換廢鍋簡介

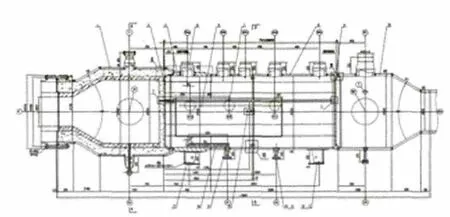

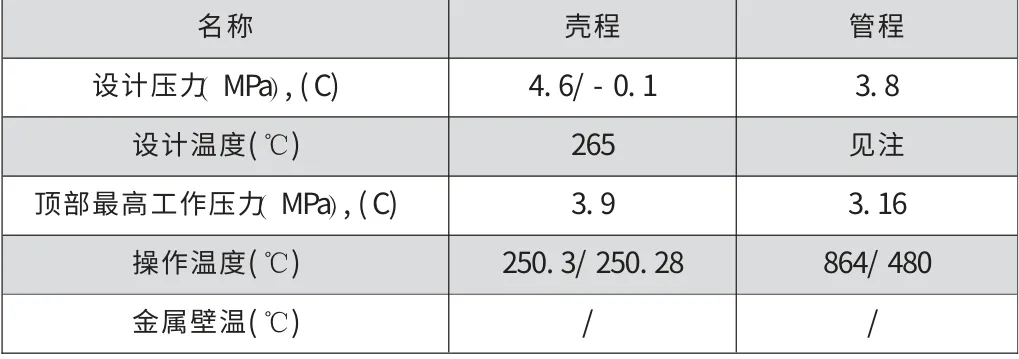

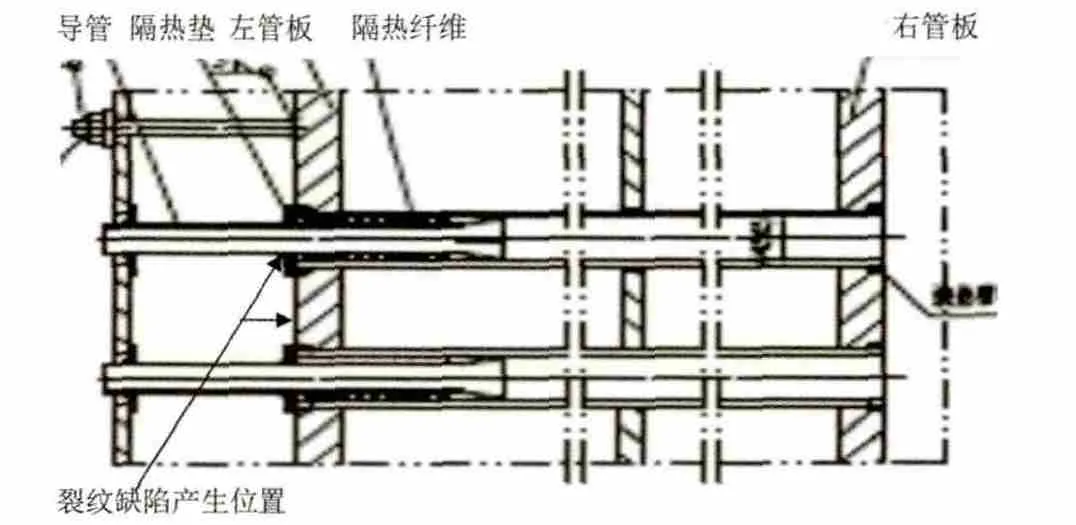

第一轉化廢鍋是采用臥式薄管板形式設計的固定管板式換熱器,屬于二類壓力容器。設備管程介質為轉化氣,殼程介質為鍋爐給水。其中左側為高溫端,內襯耐火襯里,右側為低溫端。出現泄漏的左側管板材質為15CrMoR,厚度為26mm。換熱管材質為15CrMo,規格為Ф45*5 ,長度約3500mm,共計336 根。外形結構及技術性能如圖1 和表1 所示。

2 管板缺陷分析

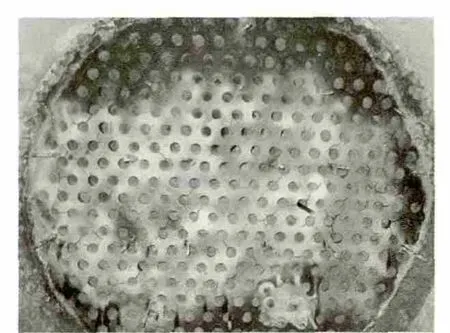

經現場對第一轉化廢鍋各部位檢查,發現在高溫端管板及管板與換熱管連接處出現大量貫穿性裂紋,裂紋呈無規則發散狀分布,低溫端管板及管板與換熱管連接處未發現裂紋產生。根據以上現象,經專家分析認為裂紋產生的主要原因是高溫端管板受熱超過設計溫度,管板在高溫下應力開裂。缺陷表面位置見圖2、圖3。

圖1 第一轉化廢鍋外形結構尺寸

表1 第一轉化廢鍋技術性能表

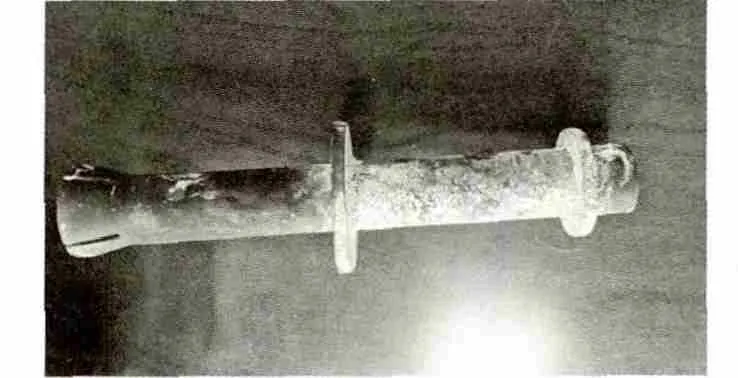

分析管板制造圖,設計者為了防止高溫轉換氣經過管程時將溫度傳遞與管板,采用了耐熱合金導管(見圖4),同時在換熱管與管板結合處、換熱管與導管之間均采取了隔熱措施。由于設備制造過程中隔熱不到位,致使管板受高溫產生裂紋。裂紋產生的部位見圖5。

圖2 缺陷管板著色后

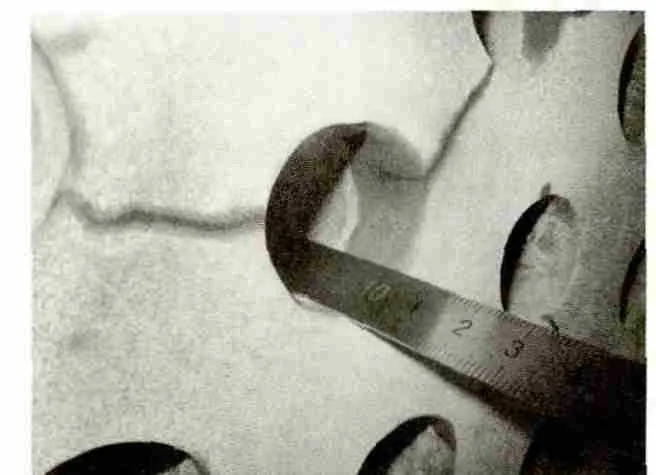

圖3 裂紋深度

圖4 導管實物

圖5 裂紋產生的部位

3 修復方案的確定

經過各位專家對缺陷分析以及安全評估后認為,為了保證該設備在最短的檢修時間內投入使用,對裂紋進行補焊處理是最佳的捷徑。

3.1 安全風險評估

在生產運行過程中,本設備由于管板發生泄漏存在的安全風險主要是殼程介質的水、水蒸氣串入管程轉換氣中,但是轉換氣介質中自身就含有水蒸汽,不會對工藝介質造成威脅。另外,現場進行管板局部打磨觀察,其金屬質地良好。所以在操作控制正確的前提下,采取補焊裂紋的方案是可行的。

3.2 補焊

經換熱器殼程通蒸汽嚴密性試驗發現,管板多處出現貫穿性裂紋。著色后,裂紋部位更加明顯。結合裂紋產生原因,確定如下補焊工藝:

(1)在打磨前采用電加熱+ 保溫棉的形式對管板進行消氫處理,加熱溫度250℃,恒溫時間2h。

(2)用磨光機對裂紋處進行打磨,貫穿性裂紋打磨深度確定為9~12mm,盡量使根部橢圓,避免尖角。12 mm 以內的裂紋,打磨后需進行著色檢測,盡量消除裂紋源。

(3)對于換熱管裂紋深度超過管板厚度的,可以采取堵管的工藝。

(4)補焊嚴格按照設備制造時的焊接工藝進行。打底焊后需進行根部著色檢測,確認無裂紋后再進行填充蓋面焊接。

(5)補焊完成后及時進行后熱處理,工藝控制一定要嚴謹。

(6)補焊按照米字形,從外往內進行。

(7)一次補焊完成,可以采用蒸汽進行殼程嚴密性試驗,發現泄露部位,繼續補焊,直至水壓試驗合格,方可進入導管的安裝以及襯里工序。

3.3 其他重點控制點

根據裂紋分析確定本次修復內容除補焊外還應重點控制以下兩個方面:

(1)隔熱襯里材料的檢驗及修復,特別是導熱管高溫隔熱紙及陶纖隔熱墊施工。

(2)生產操作平穩、低負荷控制與殼程泄漏有效檢測。

4 裂紋補焊工藝

4.1 部件拆除

首先將熱端管板保護擋板編號、拆除、妥善保管,然后采用小型振搗工具拆除并清理隔熱層材料,清理過程應盡量不破壞其他部位襯里結構,同時對已存在裂紋的襯里結構進行標識待恢復襯里時一并修復,再將換熱管內的導管拔出(共計336個)一一標識,清理表面污垢,妥善存放。

4.2 管板消氫處理

裝置在開車過程中,含氫氣的高溫轉換氣長時間接觸管板。為了更好的止裂,在打磨前采用電加熱+ 保溫棉的形式對管板進行消氫處理。

(1)在管箱側管板表面平鋪固定電加熱帶,接頭引出至設備外。熱電偶呈90°布置在管板1/ 2 半徑的中心圓上。

(2)在管板在電加熱帶表面平鋪三層保溫棉,厚度達到80mm,用鐵絲固定。

(3)檢查確認安全后,通電加熱,加熱速度控制在50℃/ h,溫度達到250℃,恒溫2h 后降溫,降溫速度控制在50℃/ h。

圖6 打磨后的管板

(4)消氫處理后拆除保溫棉及加熱帶。

4.3 裂紋檢測與打磨

清理高溫管箱側管板表面污垢,油漬,對管板進行全面積PT 檢測。裂紋部位采用角向磨光機及直磨機打磨判斷裂紋深淺。對于淺表裂紋清理后若打磨深度不大于2mm 的可以不進行補焊,對于貫穿性裂紋打磨深度控制在9~12mm 范圍內。打磨后再次對管板表面進行PT 檢測,判斷是否還有裂紋產生,以上過程直至全部管板表面裂紋全部打磨消除為止。管板打磨后如圖6 所示。

4.4 裂紋修復焊接工藝

由于管板與換熱管分布較密,現場無法對管板貫穿性裂紋進行完全消除。裂紋補焊采用氬弧焊工藝,焊絲選用H13Cr-MoA(TIGR30) Φ2.4,氬氣純度99.5%。

4.4.1 焊前準備

管板補焊工作必須嚴格按照原設備制造的焊接工藝評定編制焊接工藝卡。實施焊接操作的焊工必須按?鍋爐壓力容器壓力管道焊工考試與管理規則?進行考試合格,具備相應焊接資質且資質在有效期內的焊工方可施焊。

焊前預熱溫度應控制在120±10℃,預熱范圍為最小壁厚的3 倍且不小于100mm。預熱采用火焰加熱的方式,加熱過程應均勻平穩,防止局部過熱。溫度檢測采用紅外線測溫儀。對于因焊接過程中斷,在重新施焊前必須重新預熱。

4.4.2 正式施焊

焊前用丙酮清洗焊接部位,去除油污,焊接區域達到預熱溫度是應及時進行焊接。在保持預熱溫度條件下,每條缺陷應一次焊接完成。修補時應對稱施焊以降低局部焊接應力。

正式焊接前在封頭邊緣選擇三處穿透性裂紋進行試焊,預熱后焊接一層,單層厚度不大于4mm,操作時保證成型與坡口邊緣圓滑過渡,并隨時觀察熔池邊緣有無開裂現象。焊完后立即加熱至250℃(加熱范圍不少于200mm2),覆蓋保溫棉進行后熱消氫處理。保溫2h,在保溫過程中每隔0.5h 對原加熱范圍再進行一次加熱,2h 后冷卻到室溫進行PT 檢測。確認無缺陷后可按下述方案進行正式焊接。焊接工藝參數按照設備制造廠提供的報告選用:焊接電流為:140~150A,焊接電壓為:12~14V,焊接速度:7mm/ min。操作過程中注意:

(1)起弧收弧處防止縮孔產生,收弧應保證弧坑填滿,避免弧坑裂紋;

(2)每層焊完后應用清渣錘敲擊焊縫及焊縫邊緣5mm 范圍。

(3)焊縫焊完后應將焊縫磨平至原母材平面。

4.4.3 換熱管堵焊

經兩次補焊氣密性試驗仍然不合格的換熱管口,采取堵焊的工藝解決,共堵管98 根。

4.4.4 裂紋補焊后檢測

焊縫修補完成后應進行外觀檢查,焊縫與母材應圓滑過渡,經外觀檢測合格后應對全部焊接部位進行100%PT 檢測,符合JB/ T4730- 2005 中Ⅰ級合格。

4.4.5 焊后熱處理

所有裂紋處理結束檢測合格后,采用遠紅外電加熱帶+ 保溫棉的形式加熱對管板進行熱處理。

熱處理工藝采用:升溫速度:50℃/ h,恒溫溫度670+20℃,恒溫時間4h,降溫速度:50℃/ h,降到300℃自然冷卻。熱處理措施包括:

(1)保證加熱帶與管板緊密貼合;

(2)熱電偶擺放,按十字形均布擺放4個熱電偶,點與點間隔直徑500mm。

(3)保溫棉三層厚度75mm。

4.4.6 硬度檢查

熱處理完記錄硬度值,但不能超過300HB。

4.4.7 無損檢測

所有焊縫焊完24h 后進行PT 檢測,熱處理完后再做一次PT 檢測。

5 設備試壓

待管板端部及管板與換熱管全部裂紋修補完成后,對殼程通入0.5 Mpa 壓縮空氣,進行氣密性試驗。若發現管板上仍有汽泡產生,再進行打磨、補焊,這一過程將一直持續到管板上全部裂紋得到發現并處理后結束。氣密試驗合格后對該設備殼程以工作壓力進行3.9Mpa 水壓試驗,管板無泄漏、無目測變形、無異常聲響視為合格。

6 設備補焊后運行情況

設備補焊合格后,重新進行部件組裝、襯里。目前設備在50%工作負荷下降級投入使用已經兩個月,轉換氣進口溫度690℃,出口溫度300℃,基本上滿足使用要求。