關(guān)于管道泄漏性試驗的改進探討

黃 峰

中化泉州石化有限公司 福建泉州 362103

1 規(guī)范對管道的泄漏性試驗定義

1.1 什么是泄漏性試驗

目前國內(nèi)外規(guī)范對泄漏性試驗定義是不一致的。

本文主要參照的規(guī)范,包括:

(1)SH 3501-2011《石油化工有毒、可燃介質(zhì)鋼制管道工程施工及驗收規(guī)范》

(2)TSG D0001-2009《壓力管道安全技術(shù)監(jiān)察規(guī)程—工業(yè)管道》(簡稱“管規(guī)”)

(3)GB 50235-2010《工業(yè)金屬管道工程施工規(guī)范》

(4)GB/T 20801.5-2006《壓力管道規(guī)范—工業(yè)管道》

(5)ASME31.3《ProcessPiping》

國內(nèi)規(guī)范僅GB50235對泄漏性試驗有明確定義,即條文“2.1.17泄漏性試驗leaktest:以氣體為介質(zhì),在設(shè)計壓力下,采用發(fā)泡劑、顯色劑、氣體分子感測儀或其他手段等檢查管道系統(tǒng)中泄漏點的試驗”。其他3個規(guī)范雖沒有明確定義,但條文中也表達同樣的要求。

ASME 31.3 ProcessPiping中345 Testing要求進行LeakTest,包含了6個方面內(nèi)容,即Hydrostatic、Pneumatic、Hydrostatic- Pneumatic、Initial、Sensitive、Alternative Leak Test,即管道泄漏性試驗不僅包含了國內(nèi)規(guī)范要求的水壓、氣壓、初始運行壓力試驗,以及壓力替代試驗的要求,并且包含了敏感性泄漏試驗。

1.2 泄漏性試驗與敏感性泄漏試驗有何異同

國內(nèi)規(guī)范部分條文中還有敏感性泄漏試驗,但沒有對泄漏性試驗與敏感性泄漏試驗有何異同進行解釋。

在SH3501第8.3.8條和GB50235第8.6.8條中明確“設(shè)計文件規(guī)定采用鹵素、氦氣、氨氣或者氣泡等其他方法(或其他敏感性氣體)進行敏感性泄漏試驗,應按專門技術(shù)規(guī)定進行”;在TG D0001-2009第93條中“采用敏感性氣體進行較低試驗壓力的敏感性性泄漏試驗”。

在SH3501-2011對第8.1.21條的條文解釋中,管道的敏感性泄漏性試驗是指以下試驗之一:

(1)按照ASME BPV規(guī)范第V卷第10章規(guī)定的加壓氣泡試驗法進行試驗:要求在不低于105kPa或設(shè)計壓力25%兩者較小值的試驗壓力條件下,試驗靈敏度不低于10-3atm·ml/sec,并用發(fā)泡劑(肥皂水等洗滌劑除外)進行檢查。

(2)按照設(shè)計規(guī)定采用氦氣、鹵素、氨氣或其他敏感性氣體進行試驗。

從ASME條文中看,SensitiveLeakTest即為敏感性泄漏試驗,其要求包含在LeakTest中。

因此,可以認為敏感性泄漏試驗應屬于泄漏性試驗的一種試驗方法,在特殊的情況下可以代替泄漏性試驗。

1.3 壓力試驗、氣密性試驗與泄漏性試驗的關(guān)系

目前規(guī)范GB50235中 第2.1.16條“壓力試驗Pressure Test是指以液體或氣體為介質(zhì),對管道逐步進行加壓,達到規(guī)定的壓力,以檢驗管道強度和嚴密性的試驗”。強度試驗為管道設(shè)計壓力的1.5倍(水壓試驗)或1.15倍(氣壓試驗),保壓10min;嚴密性試驗為管道設(shè)計壓力,保壓10min。其他規(guī)范要求也與此相同。

氣密性試驗一般指工程中交后,由生產(chǎn)部門組織,以空氣、氮氣或氫氣為介質(zhì),對全裝置、按照系統(tǒng)的操作壓力對全裝置進行泄漏檢查的試驗。

因此,管道泄漏性試驗是在壓力試驗、氣密性試驗以外的要求。

1.4 小結(jié)

綜上可見:

(1)目前國內(nèi)規(guī)范對管道的試驗要求有壓力試驗(包括強度和嚴密性)、泄漏性試驗、敏感性泄漏試驗;

(2)泄漏性試驗與敏感性泄漏試驗是有區(qū)別的;

(3)除規(guī)范要求的管道各項試驗,生產(chǎn)還要求進行全裝置、分系統(tǒng)的氣密性試驗。

2 現(xiàn)行主要的國內(nèi)規(guī)范對“管道泄漏性試驗”的具體要求

2.1 試驗的管道范圍

SH3501第8.3.1條規(guī)定為“輸送極度危害介質(zhì)、高度危害介質(zhì)和可燃介質(zhì)(工作溫度低于60℃丙類可燃流體除外)以及設(shè)計文件規(guī)定的管道系統(tǒng),應進行氣體泄漏性試驗”。

TSG D0001和GB/T 20801.5規(guī)定為“輸送極度危害、高度危害流體以及可燃流體的管道進行氣體泄漏性試驗”。

GB50235規(guī)定為“輸送極度危害介質(zhì)、高度危害介質(zhì)和可燃介質(zhì)的管道”進行氣體泄漏性試驗。

四個規(guī)范對泄漏性試驗的管道范圍是基本一致。

2.2 試驗介質(zhì)

都是要求以氣體為試驗介質(zhì),介質(zhì)宜采用空氣;當按照設(shè)計文件或相關(guān)標準進行較低試驗壓力的敏感性泄漏試驗時,可采用鹵素、氦氣、氨氣或者其他敏感氣體。

2.3 試驗壓力

SH3501第8.3.3條規(guī)定“試驗壓力為管道系統(tǒng)的設(shè)計壓力或設(shè)備試驗壓力兩者的較小者”。

TSG D0001無試驗壓力要求。

GB50235和GB/T 20801.5規(guī)定“泄漏性試驗壓力應為設(shè)計壓力”。

其中,在SH3501的條文說明中明確解釋:由于在管道系統(tǒng)中有些設(shè)備設(shè)計壓力低于管道系統(tǒng)的設(shè)計壓力,當設(shè)備的設(shè)計壓力低于管道系統(tǒng)的設(shè)計壓力1.25倍時,按照管道系統(tǒng)的設(shè)計壓力進行泄漏性試驗會造成設(shè)備超壓。故硬性規(guī)定泄漏性試驗壓力為管道系統(tǒng)的設(shè)計壓力存在不安全因素。所以規(guī)定為“試驗壓力為管道系統(tǒng)的設(shè)計壓力或設(shè)備試驗壓力兩者的較小者”,以保證試驗時設(shè)備的安全。

2.4 試驗的時機

規(guī)范要求泄漏性試驗應在壓力試驗合格后進行,可結(jié)合裝置試車同時進行。泄漏性試驗結(jié)合裝置試車同時進行主要是考慮試驗時,施工單位往往難以解決升壓設(shè)備或氣源。

2.5 檢查部位

檢查重點應是閥門填料函、法蘭或螺紋連接處、放空閥、排氣閥、排水閥等。

2.6 檢查手段

當達到試驗壓力時,穩(wěn)壓10min后,用涂刷中性發(fā)泡劑的方法,檢查所用密封點,無泄漏為合格。

3 國內(nèi)規(guī)范對管道泄漏性試驗要求的沿襲和修改歷程

通過對SH3501、GB50235、TSG D0001等三個主要規(guī)范編制的歷史沿襲來看管道泄漏性試驗的要求。

3.1 三個規(guī)范的主要版本變化

SH 3501的主要版本有2011版、2002版(2001版)、1997版、1985版(SHJ501-85)。

GB 50235的 主 要 版 本 2010版、1997版、1982版(GBJ235-82)。

TSG D0001為2009版,此前版本有相關(guān)內(nèi)容,但不具備執(zhí)行性。

3.2 規(guī)范對管道泄漏性試驗的要求的變化

(1)SHJ501-85、GBJ235-82版本:要求對管道系統(tǒng)按照設(shè)計壓力進行泄漏量試驗,并計算平均每小時的泄漏率應符合設(shè)計要求;試驗壓力為設(shè)計壓力。

(2)SH3501-97、GB50235-97版本:修改內(nèi)容為“要求管道設(shè)計壓力進行泄漏性試驗,并可結(jié)合裝置試車同時進行”;規(guī)范由泄漏量試驗要求改為泄漏性試驗。

(3)SH3501-2002(2001)版本:明確需要進行泄漏性試驗管道的范圍應按照設(shè)計文件進行確定。

(4) SH3501-2011、GB50235-2010版本:該修訂是結(jié)合TSG D0001-2009的要求進行編制,綜合考慮管規(guī)的要求。SH3501-2011還結(jié)合了石化裝置管道的實際情況,對試驗壓力進行修改為“管道系統(tǒng)的設(shè)計壓力或設(shè)備試驗壓力兩者的較小者”。

(5)TSG D0001-2009為2009年新編制。在此之前,有《壓力管道安裝安全質(zhì)量監(jiān)督檢驗規(guī)則(國質(zhì)檢鍋[2002]83號發(fā)布)》、《壓力管道安全管理與監(jiān)察規(guī)定 勞部發(fā)[1996]》,都有要求,無具體可執(zhí)行性條文,并沒有對壓力管道進行實質(zhì)性的監(jiān)管。

3.3 管道泄漏性試驗和敏感性泄漏試驗的要求起源

在GB 50235-97的條文解釋中,對泄漏性試驗要求的起源進行了說明。

規(guī)范的正文是如此表述的:

7.5.5 輸送劇毒流體、有毒流體、可燃流體的管道必須進行泄漏性試驗。

7.5.7 當設(shè)計文件規(guī)定以鹵素、氦氣、氨氣或其他方法進行泄漏性試驗時,應按相應的技術(shù)規(guī)定進行。

條文解釋為:

7.5.5 原規(guī)范規(guī)定小于100kgf/cm2輸送有毒、可燃介質(zhì)的管道應進行泄漏量試驗。這項規(guī)定源于50年代的蘇聯(lián)規(guī)范,沿用至今,經(jīng)核查前蘇聯(lián)現(xiàn)規(guī)范已無此項規(guī)定。現(xiàn)按美國標準ANSI/ASMEB31及引進裝置的試壓經(jīng)驗,以泄漏性試驗代替泄漏量試驗。

7.5.7 本條是根據(jù)美國標準ANSI/ASMEB31增寫的。

即該項要求原始是來源于前蘇聯(lián)規(guī)范,現(xiàn)在又根據(jù)ASME進行了修改,但與ASME的要求也有區(qū)別。

4 ASME31.3ProcessPiping對管道泄漏性試驗要求

345 Testing具體條文包括以下內(nèi)容:

345.2 General Requirement for Leak Test;345.3 Preparation forLeak Test;345.4 Hydrostatic Leak Test;345.5PneumaticLeak Test;345.6Hydrostatic-Pneumatic Leak Test;345.7 InitialLeak Test;345.8 Sensitive Leak Test;345.9AlternativeLeakTest。

按照條文,345.8SensitiveLeakTest為敏感性泄漏試驗,其他的ASME要求的泄漏試驗是與國內(nèi)規(guī)范要求的水壓、氣壓、初始運行壓力試驗、壓力替代試驗要求一致。

原規(guī)范的具體條文為:

345.8 SensitiveLeakTest

The testshallbe in accordance with the Gasand BubbleTestmethod specified in theBPV Code,Section V,Article 10,or by another method demonstrated to haveequalsensitivity.Sensitivity ofthetestshallbenot lessthan10-3atm·ml/secundertestconditions.

(a)Thetestpressureshallbeatleastthelesserof 105kPa(15psi)gage,or25%orthedesignpressure.

(b)Thepressureshallbegradually increaseduntila gage pressure the lesser of one-half the pressure of 170kPa (25psi)isattained,atwhich timeapreliminary checkshallbemade.Thenthepressureshallbegradually increased in stepsuntilthetestpressureisreached,the pressurebeing held long enough ateach step toequalize strains.

其中ASMEBPV SectionV,Article10中,BubbleTest包括 DirectPressure Technique和 Vacuum Box Technique。

核對國內(nèi)規(guī)范,在NBT 47013.8-2012《承壓設(shè)備無損檢測第8部分:泄漏檢測》中,該規(guī)范參照ASME BPV SectionV,Article10有關(guān)要求編制。

5 目前石化通常進行的氣密性試驗

在石化裝置中,目前通常是進行全裝置、按工藝系統(tǒng)的氣密性試驗為主。

氣密性試驗一般指工程中交后,由生產(chǎn)部門組織,以空氣、氮氣或氫氣為介質(zhì),按照工藝系統(tǒng)的操作壓力對全裝置進行泄漏檢查的試驗。

(1)氣密試驗的范圍為裝置的全系統(tǒng),包括設(shè)備、管道。

(2)試驗介質(zhì)先采用空氣,再使用氮氣,高壓臨氫裝置最終采用氫氣進行氣密。

(3)試驗壓力為系統(tǒng)的操作壓力,高壓臨氫系統(tǒng)根據(jù)實際情況確定。

(4)試驗的時間選擇在全裝置吹掃合格、系統(tǒng)復位后,配合開車進行。

(5)檢查重點是閥門填料函、法蘭或螺紋連接處、放空閥、排氣閥、排水閥等。

(6)檢查手段采用涂刷中性發(fā)泡劑的方法,檢查所用密封點,以無泄漏為合格。

6 對現(xiàn)行國內(nèi)規(guī)范管道泄漏性試驗可操作性的探討

6.1 從泄漏性試驗要求的管道范圍來看

泄漏性試驗僅對極度、高度危害和可燃介質(zhì)的管道進行。泄漏性試驗的范圍比裝置開車前的系統(tǒng)氣密試驗范圍小,不利于對裝置進行全面的泄漏性檢查。

6.2 泄漏性試驗介質(zhì)的選取

規(guī)范要求首選空氣,根據(jù)現(xiàn)場情況也可使用氮氣。

對于選用敏感氣體進行試驗,規(guī)定了可采用鹵素、氦氣、氨氣及其他敏感氣體,但管道規(guī)范對敏感氣體沒有進行定義。

6.3 試驗壓力和試驗時機的問題

GB50235和GB/T 20801.5要求的管道泄漏性試驗壓力選用設(shè)計壓力;TSG D0001無試驗壓力要求。在SH3501的條文中明確“試驗壓力為管道系統(tǒng)的設(shè)計壓力或設(shè)備試驗壓力兩者的較小者”,并且在條文解釋中說明“由于在管道系統(tǒng)中有些設(shè)備設(shè)計壓力低于管道系統(tǒng)的設(shè)計壓力,當設(shè)備的設(shè)計壓力低于管道系統(tǒng)的設(shè)計壓力1.25倍時,按照管道系統(tǒng)的設(shè)計壓力進行泄漏性試驗會造成設(shè)備超壓。故硬性規(guī)定泄漏性試驗壓力為管道系統(tǒng)的設(shè)計壓力存在不安全因素。為了保證試驗時設(shè)備的安全,所以確定試驗壓力值的選用原則”。

泄漏性試驗應在壓力試驗合格后進行,對于施工過程來說,往往難以解決氣源和升壓設(shè)備,因此,規(guī)范提出該試驗可以結(jié)合裝置試車進行,可以利用裝置的高壓氮氣,或者壓縮機進行系統(tǒng)升壓。

但是,在裝置試車階段,安全閥、爆破片等安全附件已安裝到位。這些安全附件的整定值是以所在系統(tǒng)的操作壓力確定的,也低于管道的設(shè)計壓力,以管道系統(tǒng)的設(shè)計壓力進行試驗存在超壓風險。即使是選用設(shè)備的試驗壓力,也存在超出安全附件整定壓力的情況。要么就是隔離安全附件,要么就是降低泄露性試驗壓力。如果把安全附件切斷、隔離加裝盲板隔離,在進行泄露性試驗后還要拆除盲板,恢復后的部位存在需要再次進行泄漏性檢測,如果不再進行檢查,又達不到泄漏性試驗的檢查目的。當把泄漏性試驗的系統(tǒng)劃分較大,采用系統(tǒng)內(nèi)較低的設(shè)備試驗壓力值進行該系統(tǒng)的泄漏性試驗,試驗壓力值還達不到系統(tǒng)的操作壓力,也達不到試驗目的。這點在泄露性試驗中是難以解決的問題。

6.4 關(guān)于檢查部位和檢查手段

根據(jù)泄漏性試驗的時間來看,在裝置試車階段,設(shè)備和管道的保溫已基本完成。因此規(guī)范要求的檢查重點應是閥門填料函、法蘭或螺紋連接處、放空閥、排氣閥、排水閥等,采用涂刷中性發(fā)泡劑的方法,檢查所用密封點,無泄漏為合格。

對于這些部位也是與試車要求的氣密性檢查要求是一致的。

規(guī)范中對氣壓試驗合格的管道,且在試驗后未經(jīng)拆卸的管道,可不進行泄漏性試驗。在實際施工中,進行管道氣壓試驗,需要增加試壓盲板,在試壓完成后拆除盲板,對于整個管道系統(tǒng)來說已有拆卸部位。因此裝置中并不會存在試驗后未拆卸的管道,

6.5 施工過程對管道系統(tǒng)試壓檢查

在閥門安裝前,對每臺閥門用潔凈水或空氣進行試驗,試驗壓力以閥門的公稱壓力為基準,進行強度試驗(1.5倍公稱壓力),密封和上密封試驗(1.1倍公稱壓力)。試驗目的是檢查閥體與閥體襯里、閥體與閥蓋結(jié)合部位、填料函、上密封等部位。

管道也根據(jù)壓力等級劃分,進行了強度試驗和嚴密性試驗。

6.6 對于高壓系統(tǒng)的檢查

在石化裝置中,高壓系統(tǒng)的試壓是難點。在施工過程,采用水壓試驗的方法對管道系統(tǒng)的強度和嚴密性進行驗證。在開車過程中,先用空氣氣密,再利用裝置壓縮機進行氮氣氣密。對于氫氣高壓系統(tǒng),最后采用氫氣進行氣密。

通過開裝置壓縮機進行高壓系統(tǒng)的氣密,也只能達到操作壓力。

7 對管道采用敏感性泄漏試驗的探討

7.1 規(guī)范的要求

在SH3501第8.3.8條和GB50235第8.6.8條中,規(guī)定“當設(shè)計文件規(guī)定采用鹵素、氦氣、氨氣或者氣泡等其他方法進行敏感性泄漏試驗,應按專門技術(shù)規(guī)定進行”。

在TG D0001-2009第93條中規(guī)定“可以按照設(shè)計文件或相關(guān)標準的規(guī)定,采用鹵素、氦氣、氨氣或其他敏感氣體進行較低試驗壓力的敏感性性泄漏試驗”。

從ASME條文中看,SensitiveLeakTest即為敏感性泄漏試驗。

7.2 試驗范圍

在試驗范圍上,規(guī)范沒有說明什么管道宜采用敏感性泄漏試驗。具體的試驗范圍要根據(jù)設(shè)計規(guī)定或相關(guān)標準執(zhí)行,一般來說是按照設(shè)計規(guī)定執(zhí)行。

7.3 試驗介質(zhì)

試驗介質(zhì)采用敏感氣體,但是目前國內(nèi)規(guī)范也沒有對“什么是敏感氣體”進行定義。僅在規(guī)范中列舉了鹵素、氦氣、氨氣或其他敏感氣體。

一般來說,敏感氣體是指對指定對象作用時產(chǎn)生顯著變化(包括現(xiàn)象、動作、行為、物理性質(zhì)等)的氣體;如,某人對某種氣體過敏,則該氣體對該人就是敏感氣體。我們要進行泄漏性試驗,那么滲透性強、易泄漏的氣體就是我們泄漏性試驗中需要的敏感氣體,例如,規(guī)范所列舉的鹵素、氦氣、氨氣。對于石化裝置,氫氣由于其分子量小、滲透性強,易檢測,也應視為敏感氣體。

7.4 關(guān)于試驗壓力要求

TG D0001-2009說明可以進行較低試驗壓力的敏感性泄漏試驗,但具體的試驗壓力要求沒有明確說明。

SH3501第8.1.21條的條文解釋中“按照ASMEBPV規(guī)范第V卷第10章規(guī)定的加壓氣泡試驗法進行試驗:要求在不低于105kPa或設(shè)計壓力25%兩者較小值的試驗壓力條件下,試驗靈敏度不低于10-3atm·ml/sec,并用發(fā)泡劑(肥皂水等洗滌劑除外)進行檢查。”與ASME 31.3的345.8SensitiveLeakTest中“Thetestpressureshallbeatleastthelesserof105kPa(15psi)gage,or25%orthedesignpressure”一致。

7.5 檢測方法

可依據(jù)的國內(nèi)規(guī)范僅有NBT 47013.8-2012《承壓設(shè)備無損檢測 第8部分:泄漏檢測》,該規(guī)范主要參照ASMEBPV規(guī)范第V卷第10章的有關(guān)要求,并結(jié)合國內(nèi)的實際情況制定,該規(guī)范主要針對設(shè)備進行泄漏檢測。

ASME BPV規(guī)范第V卷第10章《泄漏試驗》可采用的試驗方法包括:

ⅠBubbleTest-DirectPressureTechnique直接加壓氣泡試驗

ⅡBubbleTest-Vacuum Box Technique真空罩氣泡試驗

ⅢHalogenDiodeDetectorProbeTest鹵素二極管檢漏儀探頭試驗

Ⅳ Helium Mass Spectrometer Test-Detector Probe Technique、TraceProbeTechnique、HoodTechnique,氦質(zhì)譜儀試驗(檢漏儀探頭技術(shù)、示蹤探頭、護罩技術(shù))

ⅤPressureChangeTest壓力變化試驗

ⅥThermalConductivityDetectorProbeTest熱電導檢測儀探頭試驗

ⅦUltrasonicLeakDetectorTest超聲波泄漏檢測器檢測

NBT 47013.8-2012《承壓設(shè)備無損檢測 第8部分:泄漏檢測》可采用的試驗方法包括:

(1)直接加壓氣泡試驗

(2)真空罩氣泡試驗

(3)鹵素二極管檢漏儀探頭試驗

(4)氦質(zhì)譜儀泄漏檢測(吸槍技術(shù)、示蹤探頭技術(shù)、護罩技術(shù))

(5)氨泄漏檢測技術(shù)

(6)管道聲波泄漏檢測技術(shù)

(7)壓力變化泄漏檢測技術(shù)熱導泄漏檢測技術(shù)

(8)超聲泄漏檢測技術(shù)。

綜合以上兩個規(guī)范要求,通過比較,適合于管道系統(tǒng)敏感性泄漏檢測的采用直接加壓氣泡試驗或者是氨泄漏檢測技術(shù),其他幾項主要使用于設(shè)備的泄漏檢測。

直接加壓氣泡試驗方法采用空氣,在規(guī)范中要求的壓力值為不低于105kPa或設(shè)計壓力25%兩者較小值。這樣做的試驗壓力值還達不到氣密性試驗的壓力,起不到檢測的效果。

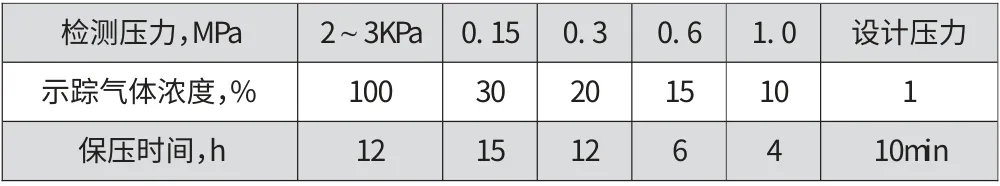

對于采用敏感氣體檢測,參照NBT 47013.8-2012的氨泄漏檢測技術(shù)比較適合現(xiàn)場的實際情況,也便于操作。在附錄G.4檢測中,以氨氣作為示蹤氣體,充入不同的濃度、對應相應的檢測壓力值,對被檢設(shè)備或管道進行泄漏檢測。

表1 試驗壓力、示蹤氣體濃度與保壓時間對應關(guān)系表

作為示蹤氣體,規(guī)范要求是氨氣。但是,氨氣具有一定危險性,屬于輕度危害介質(zhì),使用具有一定的危險性。在實際的工程案例中,有采用氦氣作為示蹤氣體進行泄露性檢測,即廣東某地LNG線采用氦氣作為敏感性氣體,進行管道的氦敏感性泄漏試驗;試驗介質(zhì)為10%氦氣+90%氮氣,試驗壓力區(qū)0.7MPa,使用護罩技術(shù),采用專用檢測槍檢測泄漏。

在石化裝置中,氫氣是一種比較方便獲取的氣體,以氫氣作為敏感氣體,可以參照“表1”確定試驗壓力、氣體濃度與保壓時間,會是一種比較科學的敏感性泄漏檢測方法。但氫氣在一定濃度下存在爆炸的危險,在實際操作中,使用氫氣作為敏感性氣體在安全方面要特別重視。

8 針對管道泄漏性試驗的建議

綜合以上的分析可以得出以下結(jié)論:

8.1 石化裝置的普遍做法

應按照目前石化裝置的做法,進行全裝置、按工藝系統(tǒng)的氣密性試驗,不再進行泄漏性試驗。

(1)試驗的范圍為裝置的全系統(tǒng),包括設(shè)備、管道;

(2)試驗壓力為系統(tǒng)的操作壓力,高壓臨氫系統(tǒng)根據(jù)實際情況確定試驗壓力;

(3)試驗的時間選擇在全裝置吹掃合格、系統(tǒng)復位后,配合開車進行。

8.2 高壓部位的可采用敏感性泄漏試驗

(1)敏感性泄漏試驗應屬于泄漏性試驗的一種試驗方法,在特定的情況下可以代替泄漏性試驗。

(2)試驗介質(zhì)除可選用規(guī)范所列舉的鹵素、氦氣、氨氣,也可以采用氫氣作為介質(zhì);

(3)試驗過程并按照空氣試驗、氮氣試驗,最后進行氫氣試驗的程序進行;

(4) 試驗壓力、氣體濃度與保壓時間按照NBT 47013.8-2012附錄G執(zhí)行。

總的來說,國內(nèi)規(guī)范要求的管道泄漏性試驗最早起源于蘇聯(lián)規(guī)范,蘇聯(lián)規(guī)范現(xiàn)在早已不執(zhí)行,新版規(guī)范中此項要求是參照ASMEB31.3編制,但與ASME的要求也有區(qū)別。

現(xiàn)規(guī)范中的泄露性試驗各項要求已不符合目前的管道工程實際執(zhí)行情況,對于泄漏性試驗應根據(jù)實際情況進行調(diào)整,即取消泄露性試驗。應該直接采用石化裝置的現(xiàn)有做法,即在管道壓力試驗合格后、裝置開車前,以工藝系統(tǒng)的操作壓力進行整體氣密性檢查;對高壓部位可以采用敏感性泄漏試驗。這對于現(xiàn)場質(zhì)量的管控和檢查、可操作性都是有益的。