安鋼第二煉軋廠板坯二次自動切割生產線設計及應用

劉玉慧

摘 要:根據安鋼第二軋鋼廠生產需求,第二煉軋廠建立板坯離線二次自動切割生產線,一方面為第二軋鋼廠提供更優質,品種、規格更多的坯料,另一方面,切割板坯能采取熱裝熱送,不再經過半成品庫,輸送距離縮短,使整體生產能耗降低。

關鍵詞:板坯;離線;自動切割

中圖分類號:TG249 文獻標識碼:A 文章編號:1006-8937(2015)08-0098-01

1 問題及產生原因分析

2009年,安鋼“三步走”規劃實施基本完成,第二軋鋼廠的板坯坯料原來由第一煉軋廠提供,由于第一煉軋廠轉爐連鑄主要供高線,再供第二軋鋼廠板坯,產量有缺口,公司第二煉軋廠轉爐連鑄建設完成后,產量有能力滿足第二軋鋼廠需求,本次工程之前,第二煉軋廠提供的板坯由人工切割,基本為冷坯,不能采用熱裝熱送。

另一方面,第一煉軋廠距第二軋鋼廠距離較遠(約3 km),坯料汽車熱送成本高,路上熱能損失大。經過綜合考慮,公司決定在第二煉軋廠建立板坯離線二次自動切割生產線。一方面可以使公司生產能靈活匹配,可利用第二煉軋廠高效先進的煉鋼連鑄生產線,為第二軋鋼廠提供更優質,品種、規格更多的坯料,另一方面,切割板坯能采取熱裝熱送,不再經過半成品庫,輸送距離縮短,使整體生產能耗降低。

2 該項目實施前我公司及國內狀況

第二軋鋼廠所需板坯主要由第二煉軋廠2、3#板坯連鑄機供給。第二煉軋廠2、3#板機在線切割最小定尺為4.5 m,最大定尺為11 m,而第二軋鋼廠需要的板坯定尺在1.6~2.6 m之間,兩者板坯定尺不匹配,需要進行二次自動切割以達到定尺匹配。而且第二煉軋場地限制無法進行大批量的離線人工二次切割,送往第二軋鋼廠的板坯相當一部分需送往半成品庫進行二次切割,另一部分在第二煉軋板坯庫進行二次切割,人工切割費用高,質量難以控制,無法滿足第二軋鋼廠生產需求。公司要求實施板坯離線二次自動切割生產線。

3 工藝布置及流程

3.1 交通運輸

綜合考慮,二次自動切割生產線布置在第二煉軋廠2#、3#板坯庫1A-1B列(2庫)、1B-1C列(3庫)108~109柱間。該位置的優點是北側離廠區主干道交接,廠房靠近道路的110軸線上有兩個10 m寬的大門,方便汽車進出。在1A,1B,1C軸線間,由兩部40 t天車,可利用吊裝板坯。

該項目布置距離軋鋼生產線中軸線7.5 m,方便熱坯下線切割。對熱裝熱送工藝來說,流程非常緊湊。該項目靠近板坯庫,對冷坯切割時運輸方便,同時有堆放場地。

3.2 工藝描述及生產流程

該項目主體設備組成為二次火焰切割機1套、固定擋板各2套,輸送輥道、切割渣收集裝置、板坯對中裝置、去毛刺機、推鋼機、垛板臺、液壓系統、干油集中潤滑系統、專用板坯夾鉗等均為1套。

2#、3#板機生產的板坯經一次火焰切割、去毛刺、打號及稱重后,輸送至2#板坯庫,熱坯由板坯庫一級直接傳送至二次火焰切割機,二次切割冷坯時由操作工將板坯信息輸入二次火焰切割機,坯庫原有40 t天車將板坯吊至離線二次切割機受料輥道上,經切割工位前的板坯對中裝置南北對中后,板坯通過輥道運送至切割工位,由電氣控制確定零位后,火焰切割機電氣系統根據訂單要求自動確認所需切割的定尺尺寸,二次切割機將板坯按定尺切割。切割完成后,板坯經輥道運送至去毛刺工位,去毛刺結束后將板坯送至垛板臺前的輥道,由推鋼機將板坯推入垛板臺,垛板至三塊后使用原有40 t天車所帶25 t專用夾鉗將熱板坯吊至汽車運走。

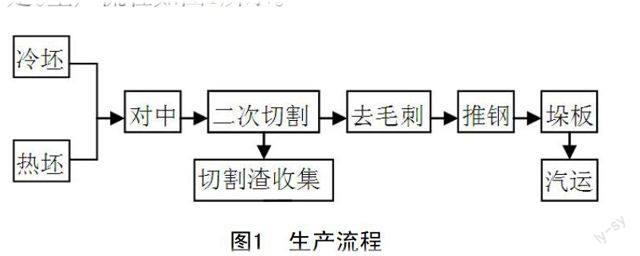

切割渣處理:在火焰切割機下設渣車,其上設渣斗。渣車采用卷揚在軌道上行走。渣斗內切割渣堆滿時,由卷揚拉出,用天車吊走。生產流程如圖1所示。

4 該項目主要技術特點及創新

4.1 獨創的板坯單側液壓對中裝置

板坯在由天車吊到切前輥道上時,無法控制板坯中心線與輥道運行線重合,如果不進行對中處理,切割線將與板坯中心線不垂直,導致板坯軋后切頭增加,影響軋鋼的定尺率。板坯需要外力強制使其有中心線與輥道運行軌跡線重合,從而保證切割線與板坯中心線垂直。

第二煉軋廠需要切割的板坯單重最大22.4 t,板坯對中問題是難點,經過多次實踐、更改設計,采用輥道北側雙液壓缸推動,利用電氣、液壓聯合控制,推動板坯一側壁與輥道中心平行,達到對中的目的。設計原理如下:

板坯由天車吊到切割受料輥道上后,其軸線與輥道中心線有一定的交角,該角度一般不大,頭尾差一般不超過200 mm,誤差角度一般在2 ?觷以內。

在輥道北側設2個液壓缸推鋼點,間距3.7 m,當板坯放在輥道上時,兩個推鋼點從零位相前推,保持同步,當一個推鋼點與板坯接觸時,單個液壓缸受力,繼續向前推,當第二個推鋼點與鋼坯接觸時,兩個液壓缸受力,當受力均勻時,停止推鋼。兩個推鋼點返回到零位,兩推鋼點零位要求與輥道中心線平行。

在輥道南側設止推擋板,防止液壓事故后將鋼坯推到輥道外側造成更大事故。

板坯對中裝置投入使用后,對中效果良好,鋼坯切割線垂直度誤差基本在0.5 ?觷之內,達到了軋鋼對板坯的要求。

4.2 地坑式切割渣處理;

火焰切割渣下來后,溫度較高,有600 ℃~800 ℃,比較粘,采用地坑式切割渣收集方法,切割渣收集效果良好,維護簡單。

具體方案是在火焰切割機及輥道正下方建立地坑,坑底標高-4.1 m,地坑寬度6 m,地坑總長15.46 m,二次自動切割生產線中線北側4.2 m處露出地面,四周設欄桿,坑底收集切割渣采用渣斗,渣斗容積為7 m3,渣斗放置在可移動渣斗車上,渣斗車可沿軌道運行,軌道中心距為2.77 m,渣斗車由卷揚機拉動,在地坑內來回行走。

4.3 采用激光定位,取消活動擋板

在火焰切割前,板坯要求按定尺劃好線,這就牽涉到板坯的零位問題。通常的設計是在輥道中間設計一道活動擋板,擋板坯需要定位時,擋板升起,確定板坯零位,切割完成后,擋板落下,板坯沿輥道進入下一流程。此項目取消了笨重的活動擋板,以激光定位代替。依靠電氣設計,完成該項動作。設備重量輕,投資少,能將二切后定尺公差控制在0~10 mm之內,滿足定尺要求。

4.4 設備多采用液壓傳動,動作精度高,節約占地;

該項目中許多設備都采用液壓做動力,如對中裝置、垛板臺、推鋼機等,液壓動作有精度高,沖擊小、占地省的優點。

4.5 采用集中潤滑系統

該項目采用集中潤滑,潤滑點有110個,集中潤滑節省勞動力,潤滑定時定量,排除人為誤差,使設備運行更有保障。

5 結 語

采用自動切割生產線后,送中板熱裝熱送比例明顯提高,切割質量明顯提高。降低了煤氣消耗,能適應公司高焦爐煤氣季節性供應緊張,均衡生產、緩解生產壓力;還可以加快鑄坯周轉,降低板坯庫存量。

參考文獻:

[1] 李佳.淺談中板廠熱態板坯二次切割加工線工藝設計[J].江蘇冶金,1999,(5).1 問題及產生原因分析

2009年,安鋼“三步走”規劃實施基本完成,第二軋鋼廠的板坯坯料原來由第一煉軋廠提供,由于第一煉軋廠轉爐連鑄主要供高線,再供第二軋鋼廠板坯,產量有缺口,公司第二煉軋廠轉爐連鑄建設完成后,產量有能力滿足第二軋鋼廠需求,本次工程之前,第二煉軋廠提供的板坯由人工切割,基本為冷坯,不能采用熱裝熱送。

另一方面,第一煉軋廠距第二軋鋼廠距離較遠(約3 km),坯料汽車熱送成本高,路上熱能損失大。經過綜合考慮,公司決定在第二煉軋廠建立板坯離線二次自動切割生產線。一方面可以使公司生產能靈活匹配,可利用第二煉軋廠高效先進的煉鋼連鑄生產線,為第二軋鋼廠提供更優質,品種、規格更多的坯料,另一方面,切割板坯能采取熱裝熱送,不再經過半成品庫,輸送距離縮短,使整體生產能耗降低。

2 該項目實施前我公司及國內狀況

第二軋鋼廠所需板坯主要由第二煉軋廠2、3#板坯連鑄機供給。第二煉軋廠2、3#板機在線切割最小定尺為4.5 m,最大定尺為11 m,而第二軋鋼廠需要的板坯定尺在1.6~2.6 m之間,兩者板坯定尺不匹配,需要進行二次自動切割以達到定尺匹配。而且第二煉軋場地限制無法進行大批量的離線人工二次切割,送往第二軋鋼廠的板坯相當一部分需送往半成品庫進行二次切割,另一部分在第二煉軋板坯庫進行二次切割,人工切割費用高,質量難以控制,無法滿足第二軋鋼廠生產需求。公司要求實施板坯離線二次自動切割生產線。

3 工藝布置及流程

3.1 交通運輸

綜合考慮,二次自動切割生產線布置在第二煉軋廠2#、3#板坯庫1A-1B列(2庫)、1B-1C列(3庫)108~109柱間。該位置的優點是北側離廠區主干道交接,廠房靠近道路的110軸線上有兩個10 m寬的大門,方便汽車進出。在1A,1B,1C軸線間,由兩部40 t天車,可利用吊裝板坯。

該項目布置距離軋鋼生產線中軸線7.5 m,方便熱坯下線切割。對熱裝熱送工藝來說,流程非常緊湊。該項目靠近板坯庫,對冷坯切割時運輸方便,同時有堆放場地。

3.2 工藝描述及生產流程

該項目主體設備組成為二次火焰切割機1套、固定擋板各2套,輸送輥道、切割渣收集裝置、板坯對中裝置、去毛刺機、推鋼機、垛板臺、液壓系統、干油集中潤滑系統、專用板坯夾鉗等均為1套。

2#、3#板機生產的板坯經一次火焰切割、去毛刺、打號及稱重后,輸送至2#板坯庫,熱坯由板坯庫一級直接傳送至二次火焰切割機,二次切割冷坯時由操作工將板坯信息輸入二次火焰切割機,坯庫原有40 t天車將板坯吊至離線二次切割機受料輥道上,經切割工位前的板坯對中裝置南北對中后,板坯通過輥道運送至切割工位,由電氣控制確定零位后,火焰切割機電氣系統根據訂單要求自動確認所需切割的定尺尺寸,二次切割機將板坯按定尺切割。切割完成后,板坯經輥道運送至去毛刺工位,去毛刺結束后將板坯送至垛板臺前的輥道,由推鋼機將板坯推入垛板臺,垛板至三塊后使用原有40 t天車所帶25 t專用夾鉗將熱板坯吊至汽車運走。

切割渣處理:在火焰切割機下設渣車,其上設渣斗。渣車采用卷揚在軌道上行走。渣斗內切割渣堆滿時,由卷揚拉出,用天車吊走。生產流程如圖1所示。

4 該項目主要技術特點及創新

4.1 獨創的板坯單側液壓對中裝置

板坯在由天車吊到切前輥道上時,無法控制板坯中心線與輥道運行線重合,如果不進行對中處理,切割線將與板坯中心線不垂直,導致板坯軋后切頭增加,影響軋鋼的定尺率。板坯需要外力強制使其有中心線與輥道運行軌跡線重合,從而保證切割線與板坯中心線垂直。

第二煉軋廠需要切割的板坯單重最大22.4 t,板坯對中問題是難點,經過多次實踐、更改設計,采用輥道北側雙液壓缸推動,利用電氣、液壓聯合控制,推動板坯一側壁與輥道中心平行,達到對中的目的。設計原理如下:

板坯由天車吊到切割受料輥道上后,其軸線與輥道中心線有一定的交角,該角度一般不大,頭尾差一般不超過200 mm,誤差角度一般在2 ?觷以內。

在輥道北側設2個液壓缸推鋼點,間距3.7 m,當板坯放在輥道上時,兩個推鋼點從零位相前推,保持同步,當一個推鋼點與板坯接觸時,單個液壓缸受力,繼續向前推,當第二個推鋼點與鋼坯接觸時,兩個液壓缸受力,當受力均勻時,停止推鋼。兩個推鋼點返回到零位,兩推鋼點零位要求與輥道中心線平行。

在輥道南側設止推擋板,防止液壓事故后將鋼坯推到輥道外側造成更大事故。

板坯對中裝置投入使用后,對中效果良好,鋼坯切割線垂直度誤差基本在0.5 ?觷之內,達到了軋鋼對板坯的要求。

4.2 地坑式切割渣處理;

火焰切割渣下來后,溫度較高,有600 ℃~800 ℃,比較粘,采用地坑式切割渣收集方法,切割渣收集效果良好,維護簡單。

具體方案是在火焰切割機及輥道正下方建立地坑,坑底標高-4.1 m,地坑寬度6 m,地坑總長15.46 m,二次自動切割生產線中線北側4.2 m處露出地面,四周設欄桿,坑底收集切割渣采用渣斗,渣斗容積為7 m3,渣斗放置在可移動渣斗車上,渣斗車可沿軌道運行,軌道中心距為2.77 m,渣斗車由卷揚機拉動,在地坑內來回行走。

4.3 采用激光定位,取消活動擋板

在火焰切割前,板坯要求按定尺劃好線,這就牽涉到板坯的零位問題。通常的設計是在輥道中間設計一道活動擋板,擋板坯需要定位時,擋板升起,確定板坯零位,切割完成后,擋板落下,板坯沿輥道進入下一流程。此項目取消了笨重的活動擋板,以激光定位代替。依靠電氣設計,完成該項動作。設備重量輕,投資少,能將二切后定尺公差控制在0~10 mm之內,滿足定尺要求。

4.4 設備多采用液壓傳動,動作精度高,節約占地;

該項目中許多設備都采用液壓做動力,如對中裝置、垛板臺、推鋼機等,液壓動作有精度高,沖擊小、占地省的優點。

4.5 采用集中潤滑系統

該項目采用集中潤滑,潤滑點有110個,集中潤滑節省勞動力,潤滑定時定量,排除人為誤差,使設備運行更有保障。

5 結 語

采用自動切割生產線后,送中板熱裝熱送比例明顯提高,切割質量明顯提高。降低了煤氣消耗,能適應公司高焦爐煤氣季節性供應緊張,均衡生產、緩解生產壓力;還可以加快鑄坯周轉,降低板坯庫存量。

參考文獻:

[1] 李佳.淺談中板廠熱態板坯二次切割加工線工藝設計[J].江蘇冶金,1999,(5).