基于ADAMS的玉米割臺的仿真測試

張曉龍 伍德林 朱廣軍 高發允

摘 要:莖稈折斷在玉米收獲過程中已成為一個迫切需要解決的問題。通過ADAMS/VIEW拉伸法建立玉米莖稈柔性體模型,利用Proe建立割臺三維模型,導入Adams后添加相應約束和驅動進行仿真。仿真結果表明:分禾器外表面過渡處越平滑,植株不易被推倒,減少玉米莖稈的折斷的幾率。通過虛擬正交實驗,得到拉莖輥轉速和機器行走速度的最優組合為n=900r/min,v=2.16km/h,可以降低對玉米莖稈的損傷程度,減少折斷玉米莖稈的幾率。

關鍵字:玉米莖稈 分禾器 拉莖輥 折斷

0 引言

目前我國玉米種植基本實現機械化,但收獲機械化卻較為薄弱 。不分行收獲問題一直被視為玉米收獲機發展的瓶頸。同時,玉米機械化收獲中產生損傷和損失也阻礙收獲機械化的發展 ,其中玉米莖稈折斷問題在玉米收獲機械化中的影響日趨嚴重,斷莖稈較多,一定程度上影響了摘穗率,并且使得后續處理的故障率增高 。

玉米收獲過程中,玉米莖稈折斷與玉米秸稈的高低、疏密、歪斜度、成熟度等自然因素密切相關,更重要的是收獲機的收獲方式與運行速度等機械因素 。玉米植株在作業過程中,玉米收獲機分禾器平滑度、作業速度和拉莖輥轉速等因素對玉米莖稈與收獲機割臺作用的性能影響比較大 。若分禾器過渡處不平滑將導致玉米莖稈在還未進入拉莖區時被分禾器推倒,或是玉米莖稈進入拉莖區后,由于拉莖輥轉速過大或行走速度過快,使得玉米莖稈在拉莖過程中受到拉力過大,導致玉米莖稈折斷,摘穗未成功。

本文運用ADAMS對玉米莖稈與收獲機割臺的分禾器和拉莖輥進行仿真,并通過虛擬正交實驗分析玉米莖稈在拉莖過程中受到的接觸力,判定導致玉米莖稈折斷的主要因素,為解決玉米收獲機割臺分禾器結構設計和拉莖輥性能參數提供理論依據。

1 玉米莖稈柔性體的建立

由玉米拉莖輥機構的拉莖原理知,工作中拉莖輥要對玉米莖稈進行拉引碾壓,莖稈會產生彈性變形和塑性變形,所以仿真時需先將莖稈柔性化 。本文將玉米莖稈的自然因素對玉米莖稈折斷影響弱化,主要考慮機械因素,故將玉米莖稈模型建立成簡單、規則的圓柱型,可用ADAMS軟件自帶的柔性化模塊 ADAMS/ViewFlex 來實現,在Adams中直接創建玉米莖稈的MNF文件,采用拉伸法創建玉米莖稈的柔性體。

通過查閱資料 ,仿真時取玉米秸稈高度為2060mm,平均直徑25mm,平均結穗高度1060mm。確定玉米莖稈的材料,其泊松比為0.33,模量為1.1E+10 ,密度為450 ,生成的玉米植株柔性模型如圖1。

圖1 生成的玉米莖稈柔性體

Fig.1. Flexible Body of Maize Culm being created

創建、定義啞物體,并將柔性體莖稈和啞物體固結在一起。將作用于莖稈與其它剛體的各種約束直接施加在啞物體上,以間接施加在柔性體上 。

2 玉米莖稈與分禾器作用的仿真

2.1 玉米莖稈的運動過程

玉米收獲機割臺在工作過程中,首先分禾器從根部將莖稈扶正,并將玉米莖稈引向拉莖輥的拉莖區域。然后拉莖輥導錐引導莖稈,將其輔助喂入拉莖輥間隙,此時旋向相反的兩對應拉莖輥使得莖稈在兩輥之間沿軸向移動時被向下拉伸。

利用Pro/E建立的玉米收獲機割臺的三維模型導入到ADAMS/View中,對其部件的屬性進行重新設置。模擬玉米莖稈在收獲割臺中的運動情況,將玉米莖稈分別與分禾器、拉莖輥進行仿真,分析得出導致莖稈折斷的主要因素。

2.2 玉米莖稈與分禾器動力學仿真分析

分禾器是玉米收獲機中重要的工作部件,能夠將玉米植株送入拉莖喂入裝置,以完成玉米收獲的任務 。分禾器平滑度是影響玉米莖稈折斷的主要因素之一,分禾器的過渡處平滑,可使玉米莖稈順利的導入拉莖區,但若分禾器的過渡處不平滑,則易將玉米莖稈推倒,導致玉米莖稈還未進入拉莖區域就已經折斷。本文利用Adams對玉米莖稈與收獲機分禾器進行仿真分析,建立過渡處不同平滑度的分禾器三維模型如圖2,圖3所示,然后分別導入 ADAMS 中,將柔性化的玉米秸稈放在分禾器工作的極限位置,分析玉米莖稈的不同方向上的位移變化規律。

如圖4、圖5、圖6 所示的曲線為玉米莖稈的柔性體與過渡處不平滑的分禾器作用,在X、Y、Z方向上位移隨時間的變化圖,從圖中可以看出,在X軸方向上,玉米莖稈的X方向位移逐漸增大,相對平緩,但是振動幅度稍大。在Y軸方向上,玉米莖稈的柔性體Y方向位移逐漸減小,在仿真到0.15 s 的時刻,Y方向的位移瞬間驟減,可以得出在0.15s 時,玉米莖稈受到較大振動,且后期一直處于不穩定振動,說明分禾器表面過渡處不平滑影響分禾效果。在Z軸方向上,玉米莖稈的Z方向位移逐漸減小,且振動幅度很小,玉米莖稈在分禾器的作用下逐漸向內運動,在此方向上對玉米秸稈的作用較合理,未出現碰觸現象。

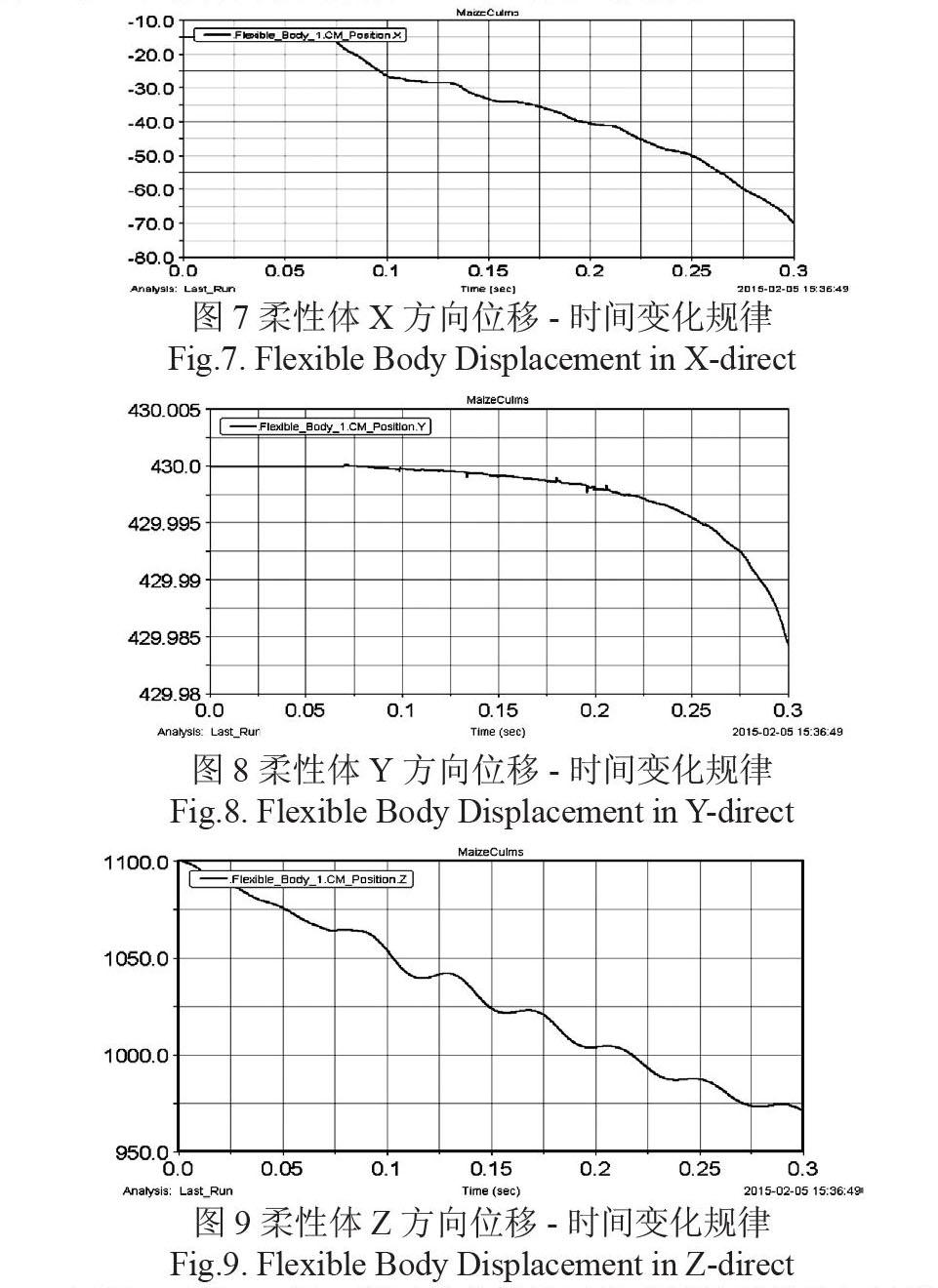

如圖7、圖8、圖9 所示的曲線為玉米莖稈的柔性體與過渡處平滑的分禾器作用,在X、Y、Z 方向上位移隨時間的變化圖,從圖中可以看出,在X 軸方向上,玉米莖稈的X 方向位移逐漸減小,很平緩且振動幅度很小。在Y 軸方向上,玉米莖稈的柔性體Y 方向位移逐漸減小,整體減少緩慢,中間有些許微小突起,是由于分禾器表面是曲面的原因。由此過渡處平滑的分禾器對玉米莖稈作用平滑,不易推倒莖稈。在Z 軸方向上,玉米莖稈的柔性體的位移逐漸減小,振動幅度依然很小。綜上所述,過渡處平滑的分禾器對玉米莖稈的作用較合理,未出現碰觸現象,減少了在分禾器階段玉米莖稈折斷的幾率。

3 玉米莖稈與拉莖輥作用的仿真

拉莖輥是玉米收獲機核心機構,對于拉莖輥的研究也是頗多,得出其最佳工作傾角為 。本文在傾角為 的前提下,重點分析不同拉莖輥轉速和行走速度下,玉米莖稈所受到的接觸力。將拉莖輥機構導入ADAMS,然后定義方向,調整拉莖輥機構在ADAMS界面下的位置 :X軸負方向是機器前進方向,Y軸正方向為垂直地面向上,以右手原則定義Z軸正方向。建立玉米莖稈和拉莖輥作用的仿真模型如圖10 所示。

柔性體莖稈建立后,施加移動副、轉動副(相對于地面)和移動驅動、轉動驅動及驅動方程,設定仿真參數:仿真時間為1s,步長選為0.01。由于拉莖輥的轉速與機器的行走速度是影響玉米莖稈折斷的主要因素。選取拉莖輥轉速為A,整機行走速度為B作為試驗因素,通過2因素5水平的虛擬正交試驗,對玉米莖稈在拉莖過程中受到的接觸力進行仿真(表1)。

如圖11曲線為玉米莖稈與拉莖輥的在不同轉速和行走速度下接觸力隨時間變化規律。縱向比較不同的轉速,當 r/min時,玉米莖稈平均受到的接觸力相對較小,且較均穩,對玉米莖稈的損傷小。隨著轉速增大,當 r/min時,玉米莖稈平均受到的接觸力較大,且變動幅度很大,尤其是在莖稈整體進去拉莖輥時,接觸力徒增,易將玉米莖稈折斷。轉速過小,當 r/min時,拉莖輥對玉米莖稈的拉莖時間過長,徒增的接觸力很大,易導致玉米莖稈折斷,堵塞拉莖輥。綜上分析,摘穗的最佳轉速范圍為 r/min。橫向比較當n=800r/min,n=900r/min時不同速度下的接觸力大小,可以看出,當n=900r/min,v=2.16km/h時,所受到的接觸力最小。綜上所述,當拉莖輥的轉速為900r/min,行走速度是2.16km/h時,可以大大減少玉米莖稈在拉莖過程中被折斷的幾率。

4 結論

1)利用ADAMS創建玉米莖稈柔性體模型,然后與分禾器和拉莖輥分別作用,進行仿真。

2)通過對玉米莖稈與分禾器進行仿真分析。仿真結果表明:分禾器的外表面過渡處越平滑,能降低玉米植株被推倒或折斷的幾率。

3)通過對玉米莖稈與拉莖輥機構進行正交試驗的仿真分析,得到玉米在收獲過程中最優的行走速度和拉莖輥轉速組合為n=900r/min,v=2.16km/h,此時玉米莖稈與拉莖輥接觸力最小,使得拉莖過程中不易折斷玉米莖稈。在仿真中的應用正交試驗,,縮短試驗周期,提高效率。

參考文獻

(1) 柳琪.玉米聯合收獲機2014年展望[J].當代農機.2013:24-25.

(2) Anazodo UGN,Wall GL,Norris ER.Corn physical and mechanical properties as related to combine cylinder performance.Canadian Agricultural Engineering, 1981, 23(1): 23-30.

(3)Dave Nicolai.Reducing losses in lodged corn fileds [EB/OL]. http://www.extension.umn.edu/cropenews/2006/06MNCN54.htm,2006-11-13.

(4) 何俊林.低損傷玉米摘穗部件表面仿生技術和不分行喂入機構仿真[D].吉林大學.2007,12:97.

(5) 范國昌,王惠新等.影響板式玉米摘穗機籽粒破碎和損失的因素分析[J].河北農業科學,2003,09:10-14.

(6) 北京農業機械化學院.農業機械學(下冊)[M].北京,農業出版社1983,6:478-493

(7) 陳志偉.MSC ADAMS多體動力學仿真基礎與實例解析[M].北京:中國水利水電出版社,2012:26-27.

(8) Big combines [J]. Agricultural Engineering,1980,61(7):28-31.

(9) 高夢祥,郭康權,楊中平,等.玉米秸稈的力學特性測試研究[J].農業機械學報,2003(7):114-118.

(10) 張彥河.玉米秸稈破碎力學特性的研究[J].黑龍江八一農墾大學學報,2003(12):29-30.

(11) 張明濤.玉米摘穗裝置的理論分析[D].西北農林科技大學,2008,05:37.

(12) 吳修遠,刁培松等.基于虛擬樣機技術的玉米收獲機分禾器仿真分析[J].農業裝備與車輛工程,2009(1):31-33.

(13) 劉靜,刁培松,張道林,王洪濤等.玉米收獲機分禾器的研究[J].農機化研究,2007(11):145-149

(14) 杜岳峰,朱忠祥等.小型玉米收獲機分禾與摘穗裝置性能仿真[J].農業機械化學報.2012,10:100-105.

(15) 明哲.基于ADAMS的玉米收割機主要部件仿真分析[J].農機化研究.2014,10:33-37.

(16) 翁鑄.小型甘蔗收獲機關鍵部件的虛擬設計和仿真分析的研究[D].華中科技大學. 2006,10:25.