基于EDEM的螺旋帶式動物飼料攪拌機設(shè)計與仿真試驗

張曉龍 伍德林 高發(fā)允 劉堯堯

摘要:通過對飼料的運動軌跡進(jìn)行了分析,確定選擇合理的攪拌裝置類型更有力于攪拌效率的提高。通過混合變異系數(shù)方法對飼料混合均勻度進(jìn)行分析,確定了當(dāng)前參數(shù)條件下的最佳攪拌時間。

1 螺旋帶式TMR飼料攪拌機設(shè)計

1.1結(jié)構(gòu)組成

螺旋帶式飼料攪拌機主要由攪拌裝置、傳動裝置、攪拌倉等組成,其PRO/E三維設(shè)計示意圖如圖1所示。

1、發(fā)動機 2、減速器 3、攪拌倉 4、倉門 5、攪龍 6、支架

圖1 螺旋帶式飼料攪拌機的主要結(jié)構(gòu)

Fig. 1 The main structure of the spiral belt feed mixer

(1)傳動裝置

傳動裝置主要是由電動機、皮帶、鏈輪、減速器及齒輪等組成,電動機與減速器通過帶傳動連接,減速器上的鏈輪與攪拌軸上的鏈輪通過鏈傳動連接,最終達(dá)到攪拌軸的轉(zhuǎn)動來帶動螺旋帶轉(zhuǎn)動。

(2)攪拌裝置

螺旋攪拌裝置是該攪拌機的核心工作部分,其主要由攪拌軸、螺旋攪拌帶、攪拌長臂、攪拌短臂、攪拌刮板等結(jié)構(gòu)組成,其結(jié)構(gòu)圖如圖2所示。

圖2攪拌裝置結(jié)構(gòu)圖

Fig. 2 The Stirring device structure

1.2 主要參數(shù)確定

攪拌機主要設(shè)計參數(shù)有攪拌倉體積、攪拌倉長寬比、攪拌臂數(shù)目及排列形式、螺帶螺旋升角和攪拌速度。對攪拌參數(shù)的分析計算主要是為了初步選出最為合理的參數(shù)來對其進(jìn)行優(yōu)化,得到最終合理的攪拌參數(shù)。

1.2.1攪拌臂數(shù)目及排列形式的分析

攪拌臂數(shù)目及其排列形式對攪拌機的攪拌質(zhì)量、工作效率等影響重大,數(shù)目過多則會導(dǎo)致攪拌軸長增長,這樣會使其結(jié)構(gòu)強度下降;數(shù)目過少則會導(dǎo)致飼料混合循環(huán)次數(shù)減少進(jìn)而影響攪拌的質(zhì)量。本文研究的是單軸攪拌機,常見的攪拌臂相位角有90°、60°、45°三種形式,考慮到攪拌臂的數(shù)目問題,如果選用60°或45°相位角則會增加攪拌臂的數(shù)量,綜合考慮選用90°相位角較為適合本文所設(shè)計的攪拌機。當(dāng)攪拌臂的相位角選用90°時,在一個螺距內(nèi)可設(shè)置4個攪拌臂。

(a)正排列 (b)反排列

圖3 攪拌臂排列方式

Fig. 3 The stirring arm arrangement

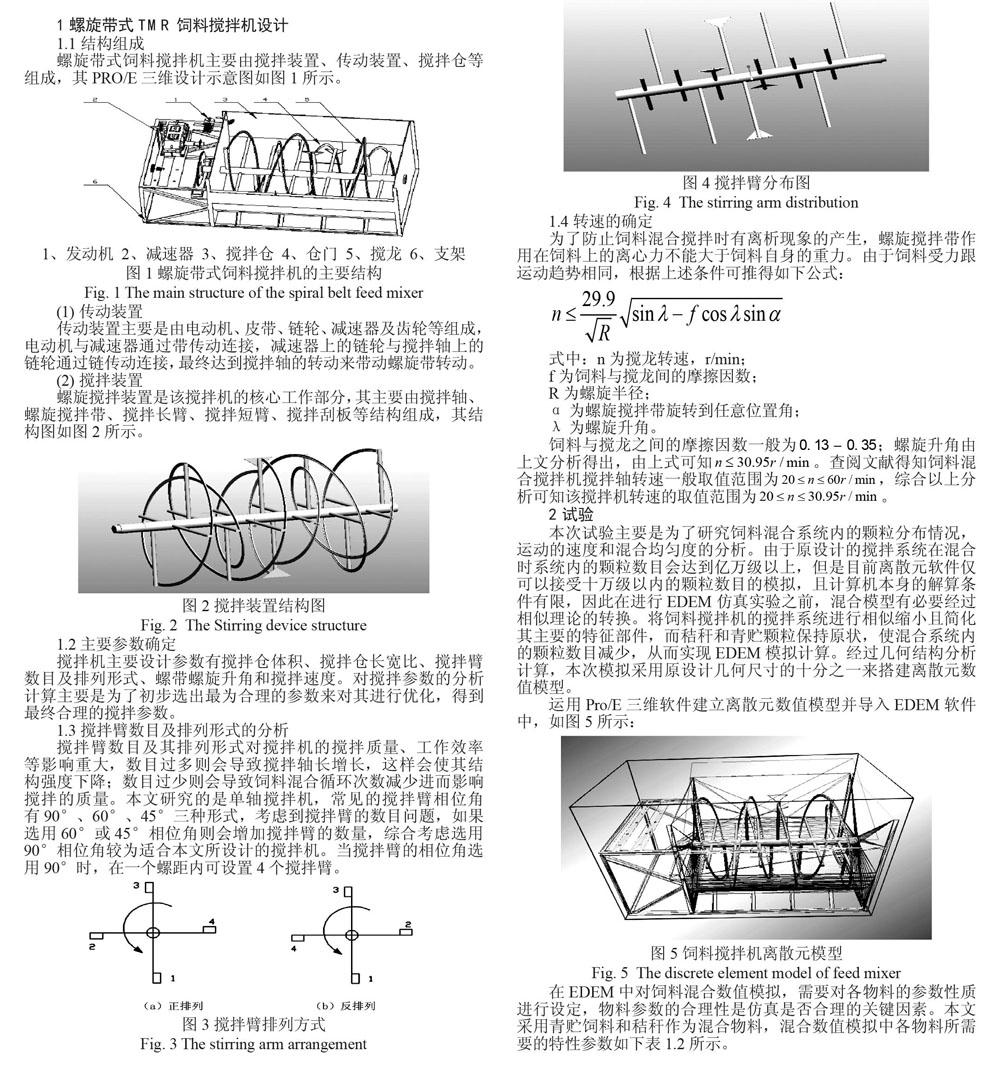

如圖4所示。外螺旋帶將飼料從攪拌倉的兩側(cè)向中間推送,內(nèi)螺旋帶將飼料從攪拌倉的中間向兩邊推送從而形成對流運動,提高了攪拌機攪拌質(zhì)量。

圖4攪拌臂分布圖

Fig. 4 The stirring arm distribution

3.3轉(zhuǎn)速的確定

為了防止飼料混合攪拌時有離析現(xiàn)象的產(chǎn)生,螺旋攪拌帶作用在飼料上的離心力不能大于飼料自身的重力。由于飼料受力跟運動趨勢相同,根據(jù)上述條件可推得如下公式:

式中:n為攪龍轉(zhuǎn)速,r/min;

f為飼料與攪龍間的摩擦因數(shù);

R為螺旋半徑;

α為螺旋攪拌帶旋轉(zhuǎn)到任意位置角;

λ為螺旋升角。

飼料與攪龍之間的摩擦因數(shù)一般為 ;螺旋升角由上文分析得出,由上式可知 。查閱文獻(xiàn)得知飼料混合攪拌機攪拌軸轉(zhuǎn)速一般取值范圍為 ,綜合以上分析可知該攪拌機轉(zhuǎn)速的取值范圍為 。

2 試驗

本次試驗主要是為了研究飼料混合系統(tǒng)內(nèi)的顆粒分布情況,運動的速度和混合均勻度的分析。由于原設(shè)計的攪拌系統(tǒng)在混合時系統(tǒng)內(nèi)的顆粒數(shù)目會達(dá)到億萬級以上,但是目前離散元軟件僅可以接受十萬級以內(nèi)的顆粒數(shù)目的模擬,且計算機本身的解算條件有限,因此在進(jìn)行EDEM仿真實驗之前,混合模型有必要經(jīng)過相似理論的轉(zhuǎn)換。將飼料攪拌機的攪拌系統(tǒng)進(jìn)行相似縮小且簡化其主要的特征部件,而秸稈和青貯顆粒保持原狀,使混合系統(tǒng)內(nèi)的顆粒數(shù)目減少,從而實現(xiàn)EDEM模擬計算。經(jīng)過幾何結(jié)構(gòu)分析計算,本次模擬采用原設(shè)計幾何尺寸的十分之一來搭建離散元數(shù)值模型。

運用Pro/E三維軟件建立離散元數(shù)值模型并導(dǎo)入EDEM軟件中,如圖5所示:

圖5 飼料攪拌機離散元模型

Fig. 5 The discrete element model of feed mixer

在EDEM中對飼料混合數(shù)值模擬,需要對各物料的參數(shù)性質(zhì)進(jìn)行設(shè)定,物料參數(shù)的合理性是仿真是否合理的關(guān)鍵因素。本文采用青貯飼料和秸稈作為混合物料,混合數(shù)值模擬中各物料所需要的特性參數(shù)如下表1﹑2所示。

在EDEM軟件中,任何形狀的顆粒都可以通過在三維軟件中創(chuàng)建模型然后導(dǎo)入其中,本次模擬所需要的秸稈跟青貯顆粒都是類似于圓球形,在不影響主體的結(jié)果情況下我們對青貯和秸稈顆粒均以圓球形狀顆粒模擬計算,設(shè)定青貯顆粒直徑為18mm,秸稈顆粒直徑為14mm,如下圖6所示:

圖6定義顆粒模型

Fig. 6 The definition of particle model

EDEM離散元軟件中設(shè)有Hertz一Mindin(no slip)、Hertz一Mindin(no slip) with RDV Rolling Friction等8中常用的軟球接觸模型,如下圖5-6所示。根據(jù)飼料攪拌機及物料特性等實際情況考慮,選用Hertz一Mindin(no slip)接觸模型來進(jìn)行數(shù)值模擬,如下圖所示。

5.4仿真結(jié)果分析

5.4.1飼料運動軌跡分析

在當(dāng)前設(shè)置的參數(shù)下對攪拌系統(tǒng)進(jìn)行仿真計算,得到(a)飼料運動軌跡圖。在圖(b)中,攪拌軸沿逆時針方向轉(zhuǎn)動,在螺旋攪拌帶的做用下,物料顆粒沿著逆時針方向作旋轉(zhuǎn)運動;在圖(a)中,物料顆粒在攪拌裝置外螺旋帶的作用下從兩邊向中間運動,同時內(nèi)螺旋帶的作用使物料顆粒從中間向兩邊運動,從而形成了強烈的對流運動,更加利于攪拌效率的提高

5.4.2飼料混合均勻度分析

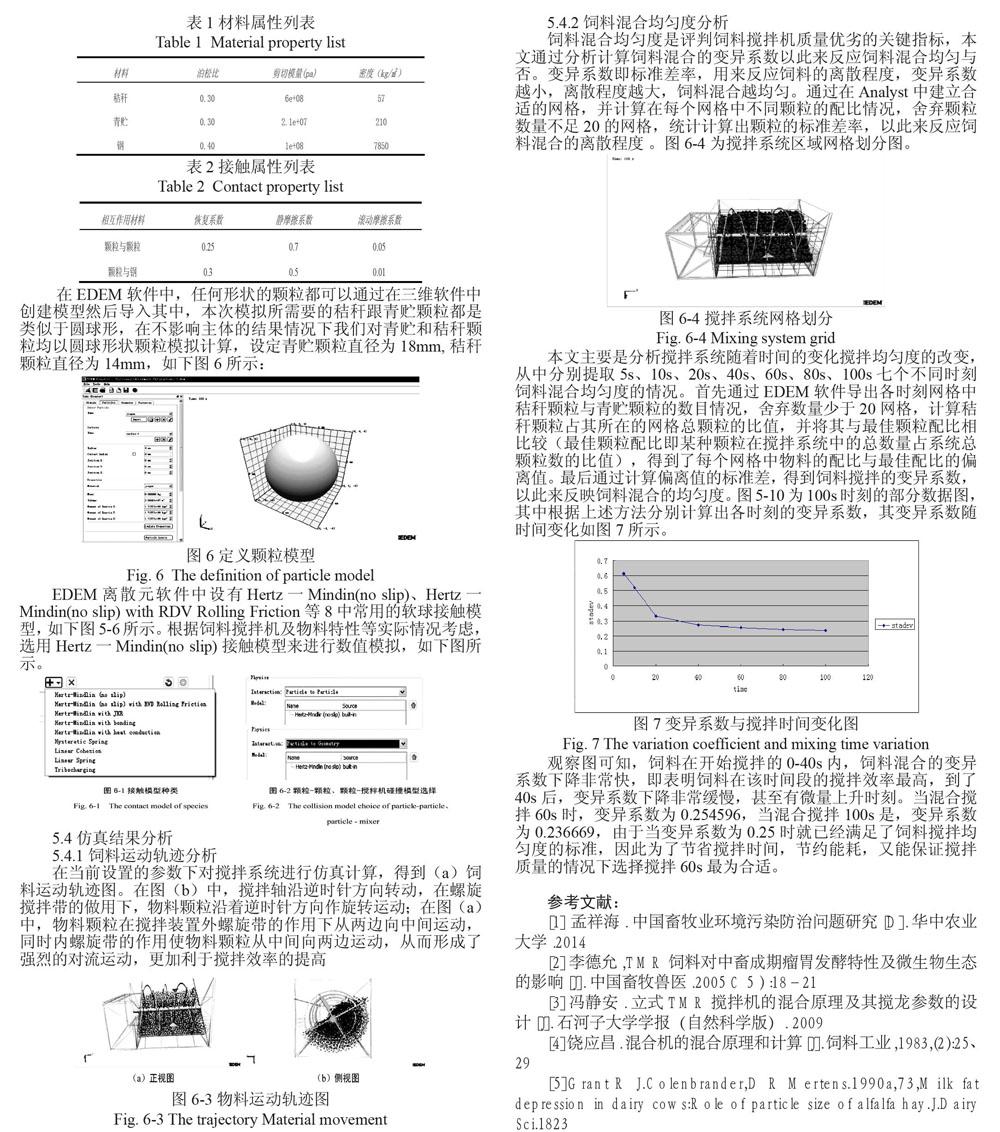

飼料混合均勻度是評判飼料攪拌機質(zhì)量優(yōu)劣的關(guān)鍵指標(biāo),本文通過分析計算飼料混合的變異系數(shù)以此來反應(yīng)飼料混合均勻與否。變異系數(shù)即標(biāo)準(zhǔn)差率,用來反應(yīng)飼料的離散程度,變異系數(shù)越小,離散程度越大,飼料混合越均勻。通過在Analyst中建立合適的網(wǎng)格,并計算在每個網(wǎng)格中不同顆粒的配比情況,舍棄顆粒數(shù)量不足20的網(wǎng)格,統(tǒng)計計算出顆粒的標(biāo)準(zhǔn)差率,以此來反應(yīng)飼料混合的離散程度 。圖6-4為攪拌系統(tǒng)區(qū)域網(wǎng)格劃分圖。

本文主要是分析攪拌系統(tǒng)隨著時間的變化攪拌均勻度的改變,從中分別提取5s、10s、20s、40s、60s、80s、100s七個不同時刻飼料混合均勻度的情況。首先通過EDEM軟件導(dǎo)出各時刻網(wǎng)格中秸稈顆粒與青貯顆粒的數(shù)目情況,舍棄數(shù)量少于20網(wǎng)格,計算秸稈顆粒占其所在的網(wǎng)格總顆粒的比值,并將其與最佳顆粒配比相比較(最佳顆粒配比即某種顆粒在攪拌系統(tǒng)中的總數(shù)量占系統(tǒng)總顆粒數(shù)的比值),得到了每個網(wǎng)格中物料的配比與最佳配比的偏離值。最后通過計算偏離值的標(biāo)準(zhǔn)差,得到飼料攪拌的變異系數(shù),以此來反映飼料混合的均勻度。圖5-10為100s時刻的部分?jǐn)?shù)據(jù)圖,其中根據(jù)上述方法分別計算出各時刻的變異系數(shù),其變異系數(shù)隨時間變化如圖7所示。

Fig. 7 The variation coefficient and mixing time variation

觀察圖可知,飼料在開始攪拌的0-40s內(nèi),飼料混合的變異系數(shù)下降非常快,即表明飼料在該時間段的攪拌效率最高,到了40s后,變異系數(shù)下降非常緩慢,甚至有微量上升時刻。當(dāng)混合攪拌60s時,變異系數(shù)為0.254596,當(dāng)混合攪拌100s是,變異系數(shù)為0.236669,由于當(dāng)變異系數(shù)為0.25時就已經(jīng)滿足了飼料攪拌均勻度的標(biāo)準(zhǔn),因此為了節(jié)省攪拌時間,節(jié)約能耗,又能保證攪拌質(zhì)量的情況下選擇攪拌60s最為合適。

參考文獻(xiàn)

[1] 孟祥海.中國畜牧業(yè)環(huán)境污染防治問題研究[D].華中農(nóng)業(yè)大學(xué).2014

[2]李德允,TMR飼料對中畜成期瘤胃發(fā)酵特性及微生物生態(tài)的影響[J].中國畜牧獸醫(yī).2005 C 5 ) :18 -21

[3]馮靜安.立式TMR攪拌機的混合原理及其攪龍參數(shù)的設(shè)計[J].石河子大學(xué)學(xué)報(自然科學(xué)版). 2009

[4]饒應(yīng)昌.混合機的混合原理和計算[J].飼料工業(yè),1983,(2):25、29

[5]Grant R J.Colenbrander,D R Mertens.1990a,73,Milk fat depression in dairy cows:Role of particle size of alfalfa hay.J.Dairy Sci.1823